钢桶国际标准(2)

钢桶国际标准——第二部分:

容量为212升、216.5升和230升的闭口钢桶

ISO/DIS 15750-2: 2002

1 范围

-本标准详细说明了不可移动桶顶(闭口)钢桶的特点和尺寸,该钢桶用薄钢板制造,总容量为212升、216.5升和230升。

-本标准还详细说明了全部的测量方法,包括总容量测量方法。

2 相关标准

ISO 228-1: 2001, 无接缝的密封管螺纹——第一部分:名称、尺寸和公差。

ISO 668: 2000, 一级货运容器——分类,尺寸和等级。

ISO 3573: 1991, 商业和冷加工质量要求的热轧碳钢板。

ISO 3574: 1991, 商业和冷加工质量要求的冷轧低碳钢板。

ISO/DIS 15750-3: 2002, 嵌入式钢桶封闭器系统。

3 条款及说明

3.1 不可移动桶顶(闭口)桶

用钢板制造的圆柱形包装桶,桶底永久性组装在桶身上,在项部装有用于灌装、排空和排气的开口。

3.2 圆卷边

卷边由六层以上的钢板卷成。

3.3 公称容量

容量以升为单位,惯例是用类似装满溢出时的理论容量进行分类。

3.4 盈满容量

从合适的桶口往钢桶中注满水,直到溢出,并关闭所有的封闭器,桶内水的体积即为实际容量。

注:附录A中指定了测量方法。

3.5 总容量

在钢桶中注满水后,将封闭器全部封闭,桶内还存有一定量的空气,此时水的体积即为总容量。

注:附录A指定了测量方法。

4 尺寸

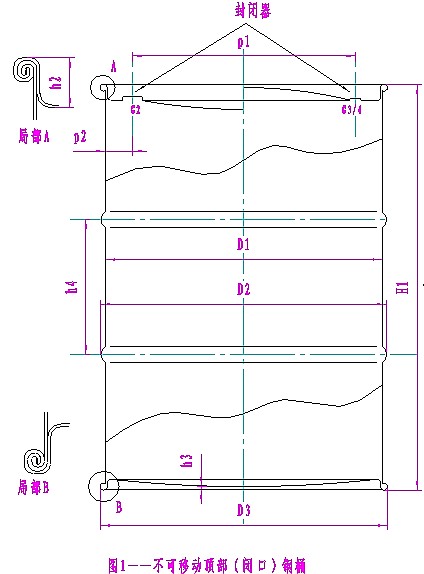

钢桶的详细尺寸如表1所示,钢桶分为A,B和C三类。

钢板厚度在0.6mm~1.6mm之间,公差符合ISO3574或ISO3573标准公差。

表1——不可移动桶顶(闭口)钢桶,尺寸

尺寸单位为毫米

尺寸

参照图1 |

项目 |

A类钢桶 |

B类钢桶 |

C类钢桶 |

总容量 |

最小216.5升 |

最小230升 |

最小216.5升 |

最小230升 |

最小212升 |

D1 |

内径 |

571.5±2 |

571.5±2 |

571.5±2 |

571.5±2 |

566±2 |

D2 |

环筋外径 |

最大585 |

最大585 |

最大596 |

最大596 |

最大585 |

D3 |

桶底卷边外径 |

最大585 |

最大585 |

最大593 |

最大593 |

最大585 |

H1 |

桶总高 |

878±5 |

932±5 |

878±5 |

932±5 |

890±5 |

h2 |

桶顶深度 |

注a |

注a |

注a |

注a |

注a |

h3 |

底部到桶底盖距离 |

最小4 |

最小4 |

最小4 |

最小4 |

最小4 |

h4 |

环筋距 |

280±3 |

280±3 |

280±3 |

280±3 |

300±3 |

p1 |

封闭器中心距 |

注b |

注b |

注b |

注b |

注b |

p2 |

G2的位置(50毫米标准封闭器) |

72±3 |

72±3 |

72±3 |

72±3 |

94±3 |

总容量按标准附录A的方法进行测量。

封闭器是嵌入式的,G2封闭器应按照ISO/DIS 15750-3标准选用,安装时封闭器中心线要尽量与桶顶垂直。

如果生产有最好排水能力的带有凹面的桶,桶的高度H1可以增加4mm以达到规定的容量。

注:按照ISO668:2000,上述三个类型桶中A型和C型有其要求的最佳外径,可使其能在ISO集装箱中4个一组并列堆放。 |

a桶顶的深度应使封闭器的高度不高于凸边。

b封闭器中心尺寸如下:

A类钢桶:444±6毫米或451±1毫米;

B类钢桶:444±6毫米或451±1毫米;

C类钢桶:400±6毫米。 |

注:图1显示了桶顶部的三种可选择结构:平面、内凹和外凸。

5 材料

桶身和桶底顶采用1级(冷加工质量)整张冷轧薄钢板制造(按照ISO3574:1991)或1级(冷加工质量)热轧钢板制造(按照ISO3573:1991)。允许使用更高强度的钢板。封闭器螺圈用金属制造,封闭器螺塞用金属或塑料制造。

6 结构

6.1桶身和桶顶联接结构为满足使用要求的适当厚度的钢性结构。如图1中A图结构。

6.2桶身纵向的接缝采用缝焊结构。

6.3桶身和桶底的连接采用如图1中B图的圆卷边结构,并采用不溶于水的混合物填料填充缝隙。也可以采用其它方法连接(如焊接)。

6.4桶身上有两个圆环形的环筋结构(如图1所示),其它的结构也是允许的。

注:首选的钢桶环筋类型仅为两道环筋。

6.5 封闭器应位于顶部桶盖上,处于如图1所示的相对称位置。

6.6 封闭器的螺纹按ISO228-1:2001,螺纹G3/4和G2制造。

6.7 封闭器的规格应以ISO15750-3:2002的标准为依据,除非用户与厂家另有协议。

6.8 除非封闭器本身固有防渗漏功能,封闭器必须带有垫圈、垫圈或其它密元件。

6.9 可使用金属或塑料制作桶螺塞并采用相适应的材料制作垫圈和衬圈。

7 表面涂层

7.1钢桶内外表面的涂装要求满足供求双方的协议。

7.2如果桶身、桶顶及其它附件所用材料与所运输的货物不相适应,那么,可选用与其相适应的内表面防护层或对内进行相应的处理。这些涂层或处理必须在通常的货物运输条件下保持防护特性。

8 排放口

钢桶的设计应使桶内物体排空后,剩余液体的体积最小。当按照附录B(标准的)A程序或B程序排空试验方法,残留量不大于100mL。

注:程序(B)中水的残留量主要取决于桶内表面的面积和其它条件(如光滑程度),因而程序(A)与程序(B)相比,水的残留量也许要多一些,其最大允许可由用户与厂商双方商定。

9 标识

不可移动桶顶(闭口)钢桶标准应如下标识:

闭口钢桶 ISO15750-2(总容量)TC-种类。

例如:

闭口钢桶 ISO 15750-2-216.5TC-A

闭口钢桶 ISO 15750-2-230TC-B

闭口钢桶 ISO 15750-2-212TC-C

附录A

(标准的)不可移动桶顶(闭口)钢桶容量的测定方法

A.1 原理

桶的容量由重量法确定,即先测定水的质量,然后将其转换成容量应按本附录表1的规定使用一个修正因数,仅在所使用的称量刻度比修正值有较高的精密度时不使用。

表A.1——由温度而确定的修正因数

水温

℃ |

修正因数

F |

水温

℃ |

修正因数

F |

12

14

16

18

20 |

1,000 5

1,000 8

1,001 1

1,001 4

1,001 8 |

22

24

26

28

30 |

1,002 2

1,002 7

1,003 3

1,003 8

1,004 4 |

A.2 设备

称重刻度的准确度应至少是所称重量的0.1%。

A.3 程序

A.3.1 确定总容量

-在封闭的桶的最高点钻一个5-10mm的孔用于排气,孔的位置取决于桶顶的外形。

-尽量精确地称量空桶重量,记下质量m1(单位克)。

-测量所用自来水的温度。

-关好其它所有的封闭器,通过规定的注入封闭器,并确保空气能从所钻的小孔排出。使钢桶内注入水100%。此时钻孔的位置应在最高处。

-关闭封闭器,擦去桶外任何多余的水。

-尽量精确地称量满桶重量,记下质量m2(单位克)。

A.3.2确定满桶容量

在程序上与确定总容量的区别在于没有在桶上钻排气孔,将桶放在通常的位置,把桶内注满水,直至漫过封闭器。

A.4 结果表述

称重之间的差异m2减去m1,如有必要可加上修正因数(F),就是使用此程序得出的定量。

附录B

(标准的)不可移动顶部(闭口)钢桶的排空试验方法

B.1 原理

以靠重力排出桶内的水后,所剩残留水的质量来确定桶的相对的和绝对的排水能力。

B.2 设备

称重刻度的准确度应少于2克。

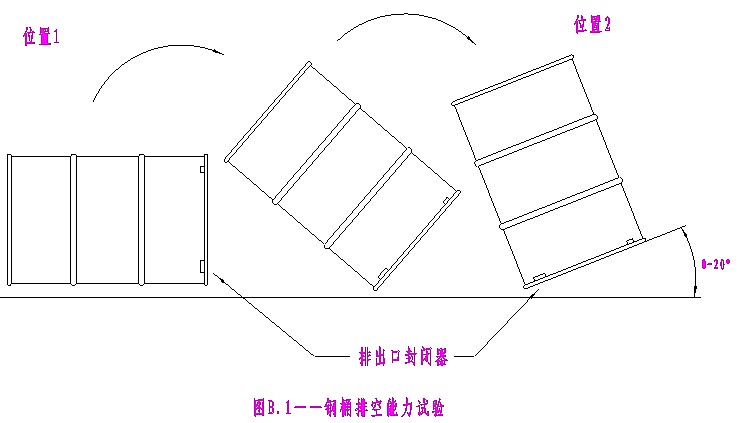

B.3程序(A)使用桶的顶部确定排空能力。

-将桶切开分成两半。

-保留上半部并配上适当的封闭器。

-尽可能精确地称量配上适当封闭器的顶部重量,以克为单位记录数值m1。

-将桶顶部向下放在试验台上,使其符合厂商要求的角度(0-20°),且封闭器处在最低位置。

-向桶的顶部注入约10升自来水。

-待水的表面平定后,打开封闭器。

-不去摇动桶顶或调整封闭器,让水自然放五分钟

-在桶顶仍然向下位置,重新称重,以克为单位记录数值m2。

B.4程序(B)使用全桶确定排空能力

-尽可能准确地称量包括封闭器在内的空桶重量,以克为单位记录数值m1。

-向桶内注入约10升自来水,封闭上钢桶。

-翻转桶,确保桶的所有表面被水弄湿。

-打开封闭器,将桶水平放置,并使封闭器处于最低位置,保持这一状态,直至桶内不再向外流水(位置1)。

-慢慢地抬起桶使其倾斜,并达到最佳排放角度(0°-20°),不得移动和摇动桶,使这一状态保持五分钟(位置2)。

-关好封闭器擦去外部任何剩余的水。

-尽可能精确地称量空桶,以克为单位记录数据m2。

B.5结果表述

两个重量差(m2-m1)表示钢桶中的剩余物即被称作钢桶的绝对排放能力。

相对排放能力为绝对排放能力与总容量的百分比。