|

中国石油天然气集团公司企业标准

石油化工产品包装规范 第3部分 润滑油(脂)包装用钢桶

【前言】

该标准分为《石油化工产品包装规范 第1部分 固体产品》、《石油化工产品包装规范 第2部分 液体部分》和《石油化工产品包装规范 第3部分 润滑油(脂)产品》。本部分为该标准的第3部分。

本部分的附录A为资料性附录。

本部分由中国石油天然气股份有限公司炼油与化工分公司提出。

本部分由中国石油天然气集团公司炼油与化工专业标准化技术委员会归口。

本部分由中国石油天然气股份有限公司润滑油分公司、兰州石化公司、国家包装质量检测中心起草。

1 范围

本标准规定了以冷轧薄钢板为原材料,经机械加工成型,外表喷涂油漆制成的小开口及直开口钢桶的分类、技术要求、试验方法、检验规则、标志、包装、运输及贮存等要求。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改单(不包括斟误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 325 包装容器 钢桶

GB/T 2828 计数抽样程序

GB/T 4858.3 包装 运输包装件 静载荷堆码试验方法

GB/T 4857.5 包装 运输包装件 跌落试验方法

GB/T 11253 碳素结构钢和低合金结构钢冷轧薄钢板及钢带

GB/T 13251 钢桶封闭器

GB/T 17344 包装 包装容器 气密试验方法

Q/BQB 402 冷连轧碳素钢板及钢带

Q/BQB 403 冷连轧低碳钢板及钢带

《中国石油产品标识标注规范》

《中国石油天然气集团公司产品使用标识管理细则》

3 分类

钢桶分两类,四种型式。见表1。

表1 钢桶分类

| 类别 |

适用介质 |

型式 |

内径(mm) |

公称容量(L) |

小开口钢桶 |

润滑油类液态产品 |

A型 |

560 |

200 |

B型 |

571.5 |

216.5 |

直开口钢桶 |

润滑脂类固态或粘稠状产品 |

A型 |

560 |

200 |

B型 |

571.5 |

216.5 |

4 技术要求

4.1 材料

4.1.1 钢桶应用质量等级不低于08F或满足Q/BQB 402 及Q/BQB 403 要求的优质冷轧薄钢板进行制造。钢板质量要求须达到GB/T 11253 的要求,钢板表面应达到“FB——较高的精整表面”要求。钢桶桶身、桶底使用的钢板厚度以0.8mm×1.0mm、1.0mm×1.0mm为主,1.0~1.2mm、1.2mm×1.2mm为辅(特殊定制),桶身、桶顶、桶底均由整张薄钢板制成,不允许拼接。

4.1.2 卷边密封填料及封闭器密封件采用密封性好与内装物相适应的耐热、耐候和具有抗溶性的材料。

4.1.3 外表面涂料采用附着力强,耐候和耐久性好的材料。

4.2 颜色、印刷、标识

按《中国石油产品标识标注规范》执行。

4.3尺寸

小开口钢桶尺寸见表2,直开口钢桶尺寸见表3。

表2 小开口钢桶基本尺寸(单位:mm)

| 符号 |

含义 |

A型桶 |

B型桶 |

基本尺寸 |

极限偏差 |

基本尺寸 |

极限偏差 |

D |

内径 |

560 |

±2 |

571.5 |

±2 |

H |

外高 |

890 |

±3 |

890 |

±3 |

A |

W筋高 |

5 |

±1 |

5 |

±1 |

L |

环筋间距 |

280 |

±3 |

280 |

±3 |

B |

波纹高 |

6道波纹 |

3 |

±1 |

3 |

±1 |

4道波纹 |

4 |

±1 |

4 |

±1 |

W |

波纹总宽度 |

150 |

+10 |

150 |

+10 |

H |

桶顶深 |

18 |

±1 |

15 |

±1 |

h1 |

桶底深 |

18 |

±1 |

15 |

±1 |

L1 |

注入口中心至卷边内侧距离 |

75 |

±2 |

75 |

±2 |

L2 |

注入口中心至透气口中心距离 |

514 |

±4 |

440 |

±3 |

表3 直开口钢桶基本尺寸

| 符号 |

含义 |

A型桶 |

B型桶 |

基本尺寸 |

极限偏差 |

基本尺寸 |

极限偏差 |

D |

内径 |

560 |

±2 |

571.5 |

±2 |

H |

外高 |

845 |

±3 |

845 |

±3 |

A |

W筋高 |

5 |

±1 |

5 |

±1 |

L |

环筋间距 |

280 |

±3 |

280 |

±3 |

B |

波纹高 |

6道波纹 |

3 |

±1 |

3 |

±1 |

4道波纹 |

4 |

±1 |

4 |

±1 |

W |

波纹总宽度 |

150 |

+10 |

150 |

+10 |

h1 |

桶底深 |

18 |

±1 |

15 |

±1 |

h2 |

桶盖深 |

21 |

±2 |

21 |

±2 |

h3 |

桶盖边深 |

7 |

±1 |

21 |

±2 |

4.4基本要求

4.4.1 不同规格的钢桶净重见表4。其它规格的钢桶净重另签署协议规定。

表4 钢桶净重要求

| 序号 |

规格 |

净重,Kg |

小开口钢桶 |

直开口钢桶 |

1 |

0.8mm×1.0mm |

15.3±0.2 |

16.2±0.3 |

2 |

1.0mm×1.0mm |

17.8±0.2 |

18.8±0.3 |

3 |

1.0mm×1.2mm |

18.8±0.2 |

19.7±0.3 |

4 |

1.2mm×1.2mm |

21.3±0.2 |

22.3±0.3 |

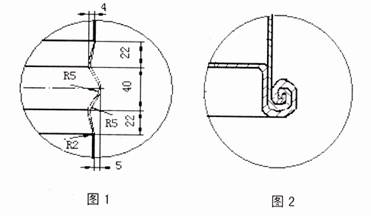

4.4.2 桶身采用电阻焊焊接,两道E环筋,W环筋至桶顶、W环筋至桶底之间具有4道或6道波纹(W环筋尺寸见图1);桶底压有环形加强筋,直径300mm,宽度21mm,高度3mm。

4.4.3 桶身与桶顶、桶底的卷封按需要充填密封填料,卷边应平整均匀,其型式应采用三重圆卷边(如图2)。

4.5 封闭器及密封盖

桶顶上应根据开口形式设置封闭器,符合GB/T 13251的规定。

4.5.1 小开口钢桶封闭器

桶顶应设置螺旋式注入口和透气口封闭器各一个,其位置在同一条中心线上,封闭器配套齐全、装配后密封良好,并保证配合件的互换性,注入口、透气口装配后的高度要低于卷边沿口,且螺纹光滑完整,不得破牙和歪斜,啮合良好,不少于3个整牙。

4.5.2 小开口钢桶密封盖

密封盖与注入口和透气口封闭器配合良好。

4.5.3 直开口钢桶封闭器

桶盖与桶身采用螺栓型封闭器,桶盖应采用合适材料的垫圈,封闭箍的结构应既能使钢桶密封,又不会对桶口产生损坏。

4.6 质量要求

4.6.1 性能要求

性能要求应符合表5的规定。

表5 钢桶性能要求

| 序号 |

项目 |

小开口钢桶 |

直开口钢桶 |

合格标准 |

1 |

气密试验,压强 kPa |

30 |

- |

保压5min不渗漏 |

2 |

液压试验,压强kPa |

250 |

- |

保压5min不渗漏 |

3 |

堆码试验,负载 N |

4650 |

4650 |

无明显变形与破损 |

4 |

跌落试验,高度m |

1.8 |

1.8 |

小开口钢桶:达到内外压平衡时不渗漏;直开口钢桶:不撒漏或破损 |

4.6.2 外观

4.6.2.1 钢桶圆整,无毛刺,无机械损伤,卷边无铁舌。

4.6.2.2 钢桶的凹瘪不多于2处,每处面积不大于30mm×30mm。

4.6.2.3 桶身直缝、卷边平整均匀,无毛刺、铁舌等缺陷。

4.6.2.4 漆膜平整光滑,颜色均匀,无起皱和流淌等缺陷。漆膜附着力为优于2级。

4.6.2.5 多色桶两色交接处清晰分明,不能有锯齿或羽毛状交接,无间杂颜色,各批次产品色泽色差应保持一致。

4.6.2.6 钢桶外表印刷图案应字体清楚,无缺印、虚印、重影、毛边等缺陷。

4.6.3 内部要求

钢桶内部应干净,无锈,无渣及其它杂质,符合盛装介质的清洁度要求,达到到货后即可灌装;正常情况下钢桶密封放置3个月其内部不能生锈。

5 试验方法

5.1 外观

在自然光线下目测,与标准封样或色板对比。

5.2 尺寸

尺寸采用精度为1mm的通用量具检查测量。

5.3 净重

采用精度为0.01kg的量具测量。

5.4 漆膜附着力

按GB/T 325 附录A测量。

5.5 气密试验

按照GB/T 17344规定进行试验,气压值为30kPa,保压5min,检查是否渗漏。

5.6 液压试验

压力值不小于250kPa,保压5min,检查是否渗漏。

5.7 跌落试验

按GB/T4857.5的规定进行,高度1.8m,跌落后内外压平衡时,检查是否渗漏。

5.8 堆码试验

按GB/T 4857.3的规定进行,要求堆码负载不小于4650N,持续24h。

6 检验规则

6.1 供方检验

对于本标准4.2、4.3、4.4、4.5、4.6.2、4.6.3为供方检验项目。正常供货期间,供方可按照GB/T325抽样检验,供方提供每批产品的质量检验报告(见附录A)。

6.2 型式检验

本标准第4章全部内容为型式检验项目,供方每半年提供一次国家认可的检验机构出具的型式检验报告。有下列情况之一者,应进行型式检验:

a) 新产品第一次供货或老产品转厂时;

b) 原、辅材料有重大变动,可能影响产品性能时;

c) 生产工艺、设备有较大变动,可能影响产品性能时;

d) 停产三个月以上重新恢复生产时;

e) 使用方提出要求。

6.3 使用检验

使用单位在钢桶到货时,应根据其用途适当的方法对供方质量检验报告中的检验项目进行验证。

6.4 公司抽检

公司采取抽检的方式对桶的质量进行监督检查,每年进行1~2次。

6.5 抽样及判定

6.5.1 出厂检验、型式检验、抽样及判定按GB/T325执行。

6.5.2 使用检验按批检验,同一天、同一规格、同一色样的桶为一批,每批不超过500只。抽样及判定规则见表6。

表6 钢桶抽样及判定规则

| 批量 |

检验 |

样本数 |

合格判定数 |

不合格判定数 |

1~500 |

出厂检验项目 |

8 |

1 |

2 |

性能要求项目 |

3 |

0 |

1 |

7 标志、包装、运输和贮存

7.1 标志

每只桶上应标有制造厂名生产日期、商标、执行标准和金刚桶重量等。每批桶应有合格证及《质量检验报告》(见附录A)。

7.2 包装

钢桶包装采用与用户商定的方法。

7.3 运输

运输中应适当防护,装运中应尽量避免撞、摔和滚动。

7.4 贮存

不宜在潮湿、有腐蚀气体下露天长期堆放,存放时上紧封闭器,堆码时底层应置垫层,贮存其为自生产之日起三个月。

附录A

(资料性附录)

×××厂200L钢桶质量检验报告

编号:

| 产品名称 |

包装用钢桶 |

客户名称 |

|

产品型号 |

|

数量(只) |

|

序号 |

检验项目 |

标准要求 |

检验记录 |

判定 |

1 |

颜色印刷标识 |

颜色正确、均匀,双色桶两色交接处清晰分明,各批次产品色泽色差应保持一致;印刷标识符合规范 |

|

|

2 |

漆膜外观 |

烤漆光亮、无擦伤、无起皱、无流淌等缺陷,漆膜附着力优于2级。 |

|

|

3 |

桶体外观 |

钢桶圆整,无毛刺,无机械损伤,卷边无铁舌 |

|

|

4 |

焊缝、卷边 |

不允许补焊 |

|

|

5 |

内部杂质 |

内部干净,无锈,无渣及其它杂质 |

|

|

6 |

内部清洁度 |

有要求时确认 |

|

|

7 |

尺寸 |

根据相应桶型尺寸 |

|

|

8 |

净重 |

根据相应桶型净重 |

|

|

9 |

封闭器配合及互换性 |

桶、盖配合适宜 |

|

|

10 |

气密试验 |

无泄漏 |

|

|

11 |

液压试验 |

无渗漏 |

|

|

12 |

跌落试验 |

无破损、无开裂、无渗漏 |

|

|

13 |

堆码试验 |

桶、盖堆码不变形、无破损 |

|

|

检验结论:

该批产品检验合格,符合XXXXXXXXXXXXXX企业标准,准予出厂。

检验人:XXX 日期:XXX 批准人:XXX 日期:XXX |

|