|

中华人民共和国国家标准

GB/T 14492-2008

一次性使用电石包装钢桶

One-off steel drum of calcium carbide for packing

中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会2008-08-04发布,2009-04-01实施

前言

本标准代替GB/T 14492-1993《出口电石包装钢桶》。

本标准与GB/T 14492-1993相比主要变化如下:

——标准名称改为“一次性使用电石包装钢桶”;

——表1中的外高(100 kg规格的)改为670 mm;环筋间距改为220 mm(1993年版4.2;本版3.1);

——删除1993年版4. 5;

——气密试验气压值改为20 kPa(1993年版4.6;本版4.5.1);

——删除了跌落后充气试验部分,通过试验的准则改为:样品跌落后,内容物无撤漏(1993年版4.7;本版4.5.2.5);

——最小堆码试验高度改为3 m(1993年版4.8;本版4.5.3.4)。

本标准的附录A为资料性附录。

本标准由全国危险化学品管理标准化技术委员会(SAC/TC 251)提出并归口。

本标准起草单位:中化化工标准化研究所、江苏出入境检验检疫局、天津东海制桶有限公司、中国包装联合会钢桶专业委员会。

本标准主要起草人:王晓兵、汤礼军、梅建、乔序得、郎德林、王振林、张鸿勋、张君玺、辛巧娟、周玮。

本标准所代替标准的历次版本发布情况为:

——GB/T 14492-1993。

1 范围

本标准规定了一次性使用电石包装钢桶的要求、试验方法、检验规则、标志、运输、贮存。

本标准适用于一次性使用电石包装钢桶(以下简称钢桶)的制造、流通等领域。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 190 危险货物包装标志

GB/T 191 包装储运图示标志(GB/T 191-2008,IS0 780:1997,MOD)

GB/T 325-2000 包装容器 钢桶

GB/T 912 碳素结构钢和低合金结构钢热轧薄钢板及钢带

GB/T 4857. 3 包装 运输包装件基本试验 第3部分:静载荷堆码试验方法(GB/T 4857. 3-2008,IS0 2234:2000,IDT)

GB/T 4857. 5 包装 运输包装件 跌落试验方法(GB/T 4857. 5-1992,eqv IS0 2248:1985)

GB/T 17344 包装 包装容器 气密试验方法

GB 19270。1 水路运输危险货物包装检验安全规范 通则

3 要求

3.1 基本要求

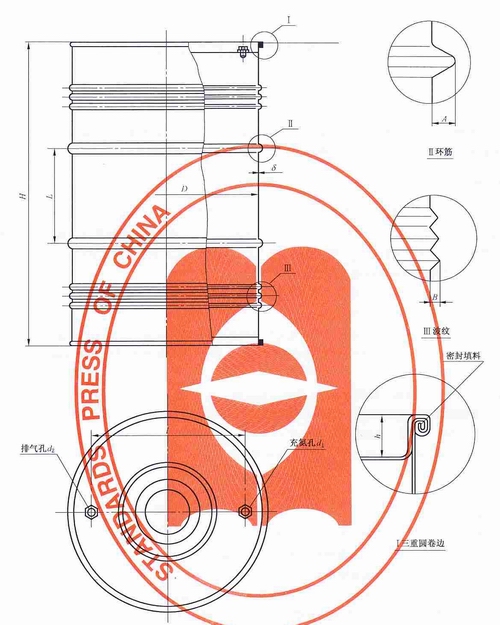

3.1.1 钢桶的结构和尺寸应符合图1、表1的规定。

3.1. 2 桶身、桶顶、桶底均由整张薄钢板制作,不允许拼接。

3.1. 3 桶身直缝采用电阻焊或其他保证质量的焊接方法。

3.1. 4 桶身应具有向外突出的两道环筋,环筋至桶顶和环筋至桶底之间可具有3-7道波纹。

3.1. 5 桶身与桶顶、桶底的卷封采用三重圆卷边,卷层内的缝隙必须充填密封填料。

3.1. 6 装料口两侧对称设置充氮孔和排气孔各一个,两孔采用标准螺母以压合形式与桶顶锁紧。桶顶装配结构参见附录A。

3.1. 7 钢桶外表面涂敷保护层。

图1

表1

序号 |

名称 |

符号 |

单位 |

规格 |

公称容量100kg |

公称容量200kg |

基本尺寸 |

极限偏差 |

基本尺寸 |

极限偏差 |

1 |

钢板厚度 |

δ |

mm |

≥0.8 |

- |

≥1.2 |

- |

2 |

外高 |

H |

670 |

±3.0 |

890 |

±3.0 |

3 |

内径 |

D |

430 |

±2.0 |

560 |

±2.0 |

4 |

环筋间距 |

L |

220 |

±3.0 |

280 |

±3.0 |

5 |

环筋高 |

A |

10 |

±2.0 |

14 |

±2.0 |

6 |

波纹高 |

B |

2 |

±1.0 |

3 |

±1.0 |

7 |

桶顶深 |

h |

17 |

19 |

8 |

装料口高度 |

h1 |

10 |

10 |

9 |

充氮孔直径 |

d1 |

M10 |

- |

M10 |

- |

10 |

排气口直径 |

d2 |

- |

- |

11 |

两孔间距 |

l |

360 |

±5.0 |

420 |

±5.0 |

12 |

装料口直径 |

d |

≥200 |

±2.0 |

≥200 |

±2.0 |

13 |

桶盖深度 |

h2 |

10 |

±1.0 |

10 |

±1.0 |

3. 2 材料要求

3.2 钢桶桶身、桶顶、桶底的材料按GB/T 912的规定,或与之类似的冷轧碳素结构钢薄板。也可使用性能质量不低于上述标准规定的其他薄钢板。

3.2.2 密封填料应采用密封性能好与电石相适应的耐热耐寒耐久具有弹性的抗溶性的密封材料。

3. 2.3 钢桶外表涂料采用附着力强、气候适应性和耐久性好的材料。

3.3 钢桶外观质量规定

3.3. 1 钢桶应圆整、无毛刺与毁伤、卷边无铁舌。

3.3.2 钢桶的凹瘪不多于两处,每处面积不大于桶身面积的0.7%。

3. 3.3 桶身直缝补焊不多于两处、焊疤表面平整,宽度不大于原焊缝的1倍,总长度不大于直缝长度的10%,环筋顶部不允许补焊。

3.3.4 钢桶卷边允许整圈补焊,焊缝平整匀称。

3.3. 5 桶内干净、无锈、无渣、干燥

3.4 漆膜质量规定

3.4.1 漆膜平整光滑、颜色均匀,无明显失光、变色、流淌、起皱等缺陷,

3.4. 2 漆膜均匀,厚度不小于0,02 mm。

3.4,3 漆膜的附着力不低于GB/T 325-2000附录A中的2级。

3. 5 性能试验要求

钢桶性能试验包括气密试验、跌落试验和堆码试验,性能试验要求见表2。

表2

性能检验项目 |

要求 |

气密试验 |

样品无渗泄 |

跌落试验 |

样品跌落后,当内压力达到平衡后不渗漏,具有内涂(镀)层的容器,其涂层不得有龟裂、剥落 |

堆码试验 |

样品不破裂、不倒塌、无渗漏 |

4 试验方法

4.1 基本尺寸

以通用量具进行检验。

4.2 外观质量

采用手感、目测或通用量具检验。

4.3 漆膜附着力检验

按GB/T 325-2000规定的方法测定。

4.4 漆膜厚度

检验按GB/T 13452. 2测定:

4.5 性能试验

在不影响试验结果的情况下一个样品可以同时进行多项试验。

4. 5.1 气密试验

4. 5.1.1 试验样品数量

每种设计型号取3个试笋样品。

4. 5.1.2 试样准备

在样品的顶部钻孔,接上进气管。

4. 5.1.3 试验设备

按GB/T 1734的要求。

4.5.1.4 试验方法

将容器包括其封闭装置箝制在水面下5min,同时施加20kPa内部空气压力,箝制方法不应影响试验结果。

4 .5.1.5 通过试验的准则

所有试样应无泄漏。

4.5.2 跌落试验

4.5. 2.1 试验样品数量

每种设计型号取6个试验样品。

4.5.2.2 试验样品的准备

向样品罐装不少于其容量的95%的内装物。内装物可采用物理性能(如质量和粒度等)与电石相同的物质来代替。如样品内盛装电石试验,桶内必须充入氮气或其他惰性气体。

4.5.2. 3 试验设备

符合GB/T 4857. 5中试验设备的要求。

4.5.2. 4 试验方法

按以下方法以1. 2 m的跌落高度进行跌落试验:

a) 第一次跌落(用3个样品):样品的对角线垂直于冲击面,并使样品的重心通过撞击点,以桶底边缘撞击在冲击板上,

b) 第二次跌落(用另外3个样品):容器应以第一次跌落未试验过的最弱部位撞击在冲击板上,例如桶身的纵向焊缝上。

4.5.2. 5 通过试验的准则

样品跌落后,内容物无撒漏。

5.3 堆码试验

4.5.3.1 试验样品数量

每种设计型号取3个试验样品。

4.5.3. 2 试验样品的准备

向样品罐装不少于其容量的95%的内装物。内装物可采用物理性能(如质量和粒度等)与电石相同的物质来代替。

4. 5.3.3 试验设备

符合GB/T 4857. 3的要求。

4.5.3. 4 试验方法和堆码载荷

在试验样品的顶部表面施加一载荷,此载荷质量相当于运输时可能堆码在它上面的同样数量包装件的总质量。包括试验样品在内的最小堆码高度应为3m。堆码时间为24h。

堆码载荷按下式计算:

P=[(H-h)/h]×M

式中:

P——加载的载荷,单位为千克(kg);

H——堆码高度(不小于3m),单位为米(m);

h——单个包装件高度,单位为米(m);

M——单个包装件毛质量,单位为千克(kg)。

4.5.3.5 通过试验的准则

样品不破裂、不倒塌,不允许有可能影响运输安全的损坏,或者可能降低其强度或造成包装件堆码不稳定的变形。

5 检验规则

5.1 钢桶由制造厂质量监督部门按本标准进行检验,并出具合格证。

5.2 钢桶检验分出厂检验和型式检验项目。

5.2.1 本标准3.1、3.2、3.3、3.4为出厂检验项目。

5.2.2 本标准规定的第4章为型式检验项目。

5.3 样品数、不合格的分类与样本单位不合格判定。

5.3.1 不同试验项目的样品抽样数见表2.

表3

试验项目 |

样品数量 |

本标准4.1、4.2、4.3、4.4 |

3 |

气密试验 |

3 |

跌落试验 |

6 |

堆码试验 |

3 |

5.3. 2 不合格的分类

a) A类不合格:3. 5所涉及的项目;

b) B类不合格:3. 1、3.2、3.3、3.4所涉及的项目。

5.3. 3 样本单位不合格判定

a) A类不合格大于或等于1项;

b) B类不合格大于或等于4项。

5. 4 判定规则

5.4. 1 出厂检验

5. 4.1.1 每班产量为一批。

5.4.1. 2 各项目的抽样数按表2的规定。

5. 4.1.3 按上述标准的要求逐项进行检验,若有一个样品不合格则判定该批产品出厂检验不合格。

5.4. 2 型式检验

5.4.2.1 有下列情况之一时,应进行型式检验:

——新产品投产或老产品转产时;

——正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

——在正常生产时,每半年一次;

——产品长期停产后,恢复生产时;

——国家质量监督部门提出进行型式检验。

5.4.2. 2 各项目的抽样数按表2的规定。

5.4.2. 3 按上述标准的要求逐项进行检验,若有一个样品不合格则判定该批产品型式检验不合格。

5. 5 不合格批处理

不合格批中的钢桶经剔除后,再次提交检验,其严格度不变。

6 标志、运输、贮存

6.1 标志

6. 1.1 钢桶标志应符合GB 19270.1规定。

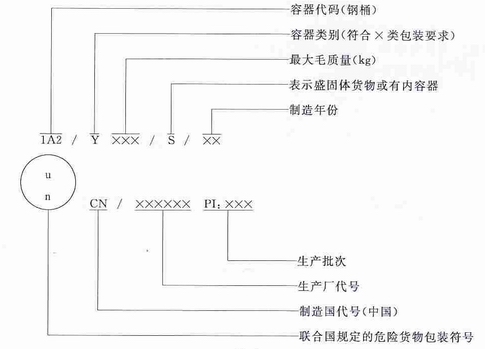

6.1. 2 钢桶标记压印清晰、工整,如图2。

图2

6.1. 3 钢桶装入电石后应按GB 190、GB/T 191中有关规定加贴标记。

6.2 运输

6. 2.1 钢桶系薄壁容器,在运输、装卸中应尽量避免撞、摔和滚动。

6.2. 2 钢桶在雨季运输时应加盖篷布。

6.3 贮存

6.3.1 钢桶堆垛时底层应置垫木,室外堆垛应有防雨措施。

6.3.2 钢桶贮存应置于干燥通风的环境中。

附 录A(资料性附录)

桶顶装配

A.1 桶顶装配结构

桶顶由桶顶、桶口盖、排气孔、充氮孔组成。排气孔和充氮孔各有螺栓、螺母、钢制圆垫圈、密封垫圈、密封衬圈组成见表A.1。

表A.1

序号 |

名称 |

规格/mm |

材料 |

数量 |

备注 |

1 |

桶盖 |

φ244/φ200×0.8 |

AY2 |

1 |

装电石后封口 |

2 |

密封垫圈 |

φ21/φ10.5×2 |

普通橡胶 |

2 |

- |

3 |

垫图 |

φ28/φ11×2 |

A3 |

2 |

参考标准件标准 |

4 |

螺栓 |

M10×20 |

A3 |

2 |

5 |

螺母 |

M10 |

A3 |

2 |

- |

6 |

密封衬圈 |

φ16/φ14×1 |

软质塑料 |

2 |

- |

A.2 要求

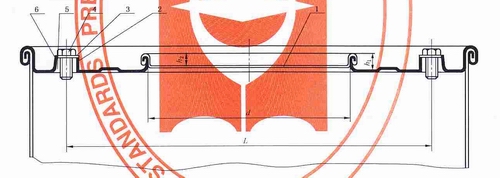

A.2.1 桶顶的外形和装配关系见图A.1。

图A.1

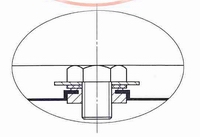

A.2.1.1 排气孔、充氮孔结构应符合图A.2的规定。

图A.2

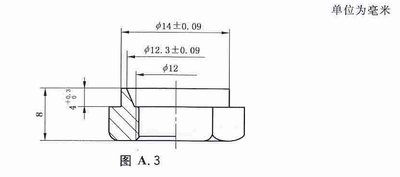

A.2.1.2 排气孔、充氮孔、螺母装配前的形状和尺寸可按图A.3的规定。

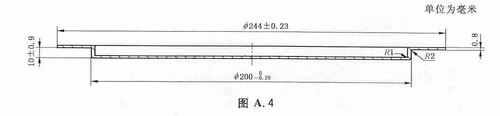

A.2.1.3 桶口盖的形状和尺寸应符合图A.4的规定。

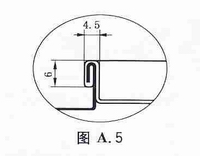

A.2.1.4 桶盖封口应采用双重圆卷边,由电石生产厂家装完电石后进行,需严格密封。形状和尺寸应符合图A.5的要求。

A.2.1.5 所配用的螺栓、螺母、钢制垫圈按标准件标准选配。

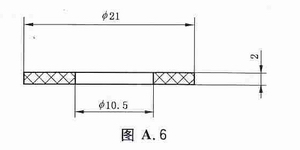

A.2.1.6 密封垫圈可按M10螺栓选用标准密封垫圈,也可按图A.6制作。

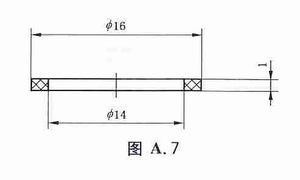

A.2.1.7 密封衬圈的外形和尺寸应符合图A.7的规定。

A.2.2 外观质量规定

A.2.2.1 桶盖装配后平整、光洁、无机械损伤。

A.2.2.2 排气孔、充氮孔、螺栓装配后不高出桶身三重卷边的沿口。

|