|

钢桶薄型化(2)

吴铁麟

三、钢桶薄型化,必须依靠技术进步

钢桶薄型化,不是盲目的越薄越好。必须从实际出发,符合国情。充分利用板材特性,进行深加工,改进结构,开发新工艺,保证钢桶的强度和密封的可靠性。

(一)充分利用板材特性

钢桶的材料是低炭钢薄板。钢桶是一个壳类构件。在材料力学和弹性力学中讨论板壳构件的受力变形,,比较复杂(主要指飞机和汽车)。但是,钢桶受力简单,制造过程大部分是拉伸变形,我们完全可以用材料力学低炭钢拉伸的应力一应变曲线来指导钢桶的生产。

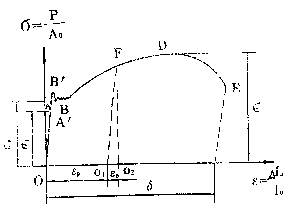

低炭钢拉伸应力一应变曲线如图1。

图1

图中σp——比例极限;σs-—-屈服极限;σd——强度极限。这三个参数都是反映钢材强度的指标。工程上用试件拉断后,遗留下来的变形,来表示材料的塑性参数。

制造钢桶用的板材,对σs、δ、ψ,要求都是很严格的。在钢桶制造过程中,总希望屈服极限σs低一些,延伸率6和收缩率ψ高一些,也就是希望材料塑性好,便于加工。在钢桶成型后,又总是希望比例极限σp,屈服极限σs高一些,以便增加钢桶的强度。钢桶加工前后,对材料的要求显然是一对矛盾,那么我们如何解决这一对矛盾呢?

在低炭钢的拉伸过程中,假设将试件拉伸到超过σs的任一点F,然后逐渐撤力,试件的应力一应变,将沿着与OA平行的直线,返回到01点。这说明在撤力过程中,应力与应变成直线关系。01 02代表弹性变形,001代表塑性变形,也叫残余变形。对残余变形的试件,再重新加载,则应力应变将沿直线O1F上升,到F点后,仍沿曲线FDE直到断裂。这个过程,不发生屈服现象,到F点后出现塑性变形。这种予拉过的材料的比例极限提高到了F点,断裂后的残余变形,比原来少了001这一段。在常温下,经过塑性变形后,材料强度提高,塑性降低的现象,叫做“冷作硬化”。冷作硬化在工程领域里有着广泛的应用,如予应力钢筋构件、予应力桥梁、冷拔钢丝绳等,却可以起到小材大用,提高强度,增加可靠性的作用。同样,冷作硬化也是钢桶制造过程应用的主要原理。据此,可以用塑性较好的材料,生产出强度较高的钢桶,从而降低钢桶板材的厚度。钢桶起线、胀筋、缩边等工艺,其局部产生塑性变形的同时,都伴随着冷作硬化的发生。它的实质是对钢桶局部进行予应力加工,从而提高钢桶的整体强度。从这个意义上讲,应尽量扩大钢桶底盖加工部位,增加环筋或十字筋等。钢桶桶身最好作成。予应力钢桶”,即对桶身进行一次整体冷作硬化处理。例如,方便桶桶身加工工艺中,有一道胀锥工序,使桶身整体受到拉伸,其强度显著提高。厚度0.35~0.4mm的方便桶其强度比用厚度0.5mm的直开口桶的强度,要高的多。

(二)改变钢桶结构,大幅度提高钢桶强度

钢桶的结构非常重要,它决定了钢桶应该具有的功能。为了适应钢桶薄型化的要求,根据力学观点,进行钢桶造型和结构设计。钢桶之所以圆形居多,因为盛装同样容积的物料,所用材料最省。从工艺角度来讲,圆形钢桶工艺最简单。从力学角度来分析,圆形钢桶各部位受力均匀。

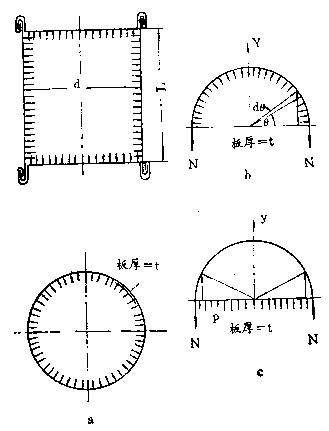

1、钢桶受力分析

(1)内压静态受力

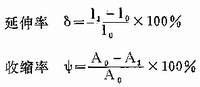

图2

在作气密试验或水压试验时,钢桶内压力为P,受力如图2a,压力沿半径方向,垂直作用于桶体内壁。在其作用下,桶体半径增大,但仍然保持为圆形,因为圆周处处的伸长是一样的。所以通过轴线的任何截面上,将作用着相同的拉力N见图2b。用径向截面,将钢桶切开后,圆弧面上(L·d/2·dθ),总压力的竖直投影为(P·L·d/2·dθ) Sinθ。于是由钢桶的受力平衡条件,也可以用普通的物理知识,求出钢桶任何通过轴线截面上的拉力N,如图2c。

将任一作用力分解成水平分力和竖直分力。总水平分力为零,总的竖直分力和拉力N相平衡,因此得出

N=pLd/2

作用在钢桶通过轴线的截面上的应力:

σ=N/A=pL·d/2Lt=pd/2t…………(1)

这个应力沿圆周的切线方向;称为环向应力。

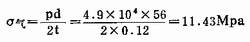

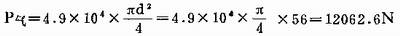

当气检压力为4.9*104Pa板厚为1.2mm时,200L桶d=56cm

当压力为2.94*104pa:

板厚1.2mm时,σ气=6.85Mpa;

板厚l.Omm时, σ气=8.23Mpa。

当液压检验,压力为24.5*104pa,板厚为1.2mm:

板厚为1.Omm时, σ液=68.60Mpa

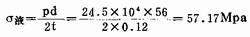

沿圆周方向的应变:

εe=σ/E=pd/2Et

圆周总伸长:

………………(2) ………………(2)

直径的改变量:

………………(3) ………………(3)

式中 E——材料的弹性模量

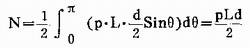

现在来看底(盖)的受力情况(200L钢桶)。当气检压力为4.9*104pa时,底(盖)承受总压力:

气检压力为 2.94*104Pa时

P气=7237.56N

当液压检验压力为24.5*104pa时,底承受总压力:

当检验压力为9.8*104Pa时,

P液= 24125.2N

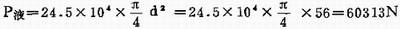

图3

在通过底(盖)直径的截面内,直径线上受到均布压力,见图3。底(盖)和桶体的结合部位,受到支撑反力,所以直径线向下弯曲,中心处变形最大。由于底(盖)平面由数条直径组成,所以底(盖)中心部位受力最大。在气密检验时,底(盖)被打鼓产生塑性变形。所以,GB325将气密试验值,由49kPa改为I类30kPa和Ⅱ类20kPa。在液压检验时,底(盖)被严重变形损坏。

钢桶内压静态受力分析结论:

①在通过钢桶轴线的任一截面上,作用着相同的拉力N。拉力方向为沿圆周的切线方向。

②拉伸应力与直径成正比,与板厚成反比。

③受均匀外压时,拉力公式仍然适用,只是拉力变为压力。

④桶体和底(盖)受力大小与直径有关。桶体截面上的拉应力和直径成正比。底(盖)总受力和直径平方成正比。桶体变形均匀,受力合理。底(盖)变形不均匀,受力不合理。

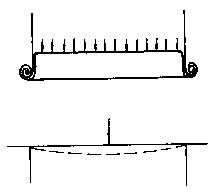

在考虑钢桶结构时,从强度角度出发应尽量缩小钢桶直径,改变底(盖)的平面结构。在选择直径方面GB325比ANSI/ASC(美国国家标准《钢桶和钢提桶》)先进,中国200L钢桶直径是560mm,美国是572mm。美国底(盖)比较先进,采用了曲面结构,见图4。

图4

(2)结构与外力变形

在跌落检验或运输中,钢桶碰撞时的受力,不可能像气密检验,液压检验那么均匀。力作用在钢桶的某一部位,其受力为挤压受力,变形为弯曲变形。钢桶抵抗弯曲变形的能力,不仅取决于板材的厚度,更重要的是取决于受力部位的几何形状和尺寸。以工字钢为例可以认为工字钢为1、2、3部分组成,见图5。当1、3部份受到垂直作用力时,容易弯曲变形,但2部分却不易变形。当1、3部分受到水平力时,不易弯曲变形,而2部分却容易弯曲变形。把1、2、3部分组成一个整体,它在垂直和水平方向的抗弯曲能力都显着增加。它的抗弯曲能力和等效截面相同,但它的实际截面要比等效截面小了许多。

图5

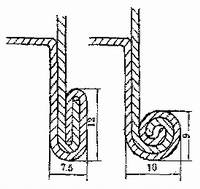

200L钢桶,板厚1.25mm平卷边的矩形截面,大于板厚1.25mm圆卷边的圆形截面,见图6。由于几何形状的改变,小截面的圆卷边钢桶的强度,反而高于大截面的平卷边钢桶的强度。

图6

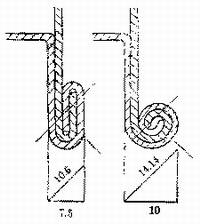

当外力挤压时(包括碰撞,跌落试验)抵抗弯曲变形的有效尺寸是径向尺寸。尽管平卷边矩形截面为90mm2,但径向尺寸只有7.5mm罗尽管圆卷边近似截面78mm2,但其径向最大尺寸却有lOmm。平卷边轴向尺寸虽然很大却不起作用。当45°碰撞时(近似对角跌落)平卷边受力的有效宽度为10.6 mm,而圆卷边受力的有效宽度为14.14mm,见图7。所以,圆卷边钢桶的卷边部位,耐冲击性能,高于平卷边钢桶。

图7

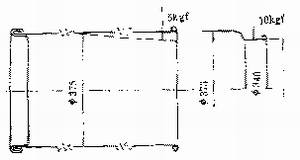

桶体加工的各道工序,如起线、起筋、卷边等,都是在一个板厚的基础上,改变了原来的曲面形状,增大了抗弯截面,从而提高了钢桶的强度。现在作一个简单的试验,平口桶在桶口部位加5kg·f的力,则产生明显变形。而增强桶在桶口部位加10kg·f的力,仍然没有变形,见图80这是因为,缩颈桶口部位,直径缩小了30mm (GB325规定缩颈深度为15mm), 局部应力由σ=pd/2t减少到σ=p(d-30)/2t,相当本身强度提高。缩颈部位拉伸程度很深,冷作硬化现象显著,使材料局部强度提高。过渡部位的几何形状,由圆柱面变成圆锥面,甚至接近球面。球面是最好的抗拉及抗弯曲面,大大增加了抗弯曲截面,使钢桶的强度有较大提高。

图8

平口桶和缩口桶,用料相同,只是多加一道工序,获得了比较高的强度和美观的外形,经济效益也相应增加。有远见的企业家,应该采用“缩口桶”淘汰平口桶。

通过以上分析可以看出,改变钢桶结构可以大幅度提高强度,那么,究竟应该怎样改变钢桶的结构呢?现在我们再来回答这个问题。

2.钢桶结构改进

钢桶结构改进的目的是提高钢桶功能,降低钢桶成本,加速钢桶薄型化。钢桶结构改进一方面是在传统结构基础上,优化钢桶尺寸,对钢桶进行深加工。另一方面是突破传统结构,伴之以新工艺。1OOL以下开口钢桶,要推行缩颈结构,200L钢桶要试制缩边钢桶,完善和优化200L钢桶的圆卷边工艺,采用圆弧螺线卷边结构。

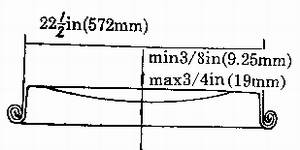

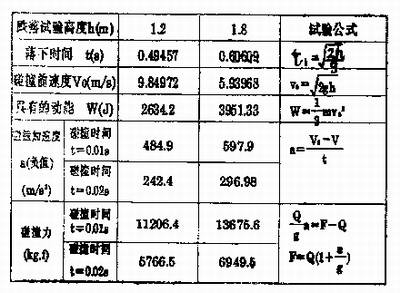

(1)优化钢桶尺寸是指钢桶某些部位的形状,保持不变,而选用比较合理的尺寸。这种情况不止一处,如尽量缩小直径等。这里仅举一例进行说明。在GB325中规定,闭口钢桶h=-19mm,见图9。这个尺寸就大有文章可做。 在研究200L钢桶跌落试验时,我们把这一尺寸叫做缓冲高度。在对角跌落试验中,这一尺寸,决定了钢桶和试验台相互碰撞的时间。这个尺寸小,碰撞的时间短;尺寸大,则碰撞的时间长。钢桶受到的碰撞力,随碰撞时间的加长而减少。请看碰撞时间、碰撞加速度(负值)和碰撞力的关系,见表5。

图9

表5 碰撞时间、加速度和力的关系

表中:F -—试验台对钢桶的碰撞力;Q——钢桶和水的总重量。

钢桶和试验台的碰撞,属于塑性碰撞,恢复系数接近子零(K=0),所有动能完全损失,变成声能和致钢桶变形。如果将钢桶的缓冲高度由19mm增加至22mm,碰撞时间由0.01s,增加到0.02s,则在1.8m高度落下时,碰撞力将由13675kg.f降至6939kg·f,可见优化一个尺寸,收到多大的效果。XX染料厂,在平卷边不能通过1.8m跌落试验时,他们就加大了这个尺寸,结果通过了1.8m跌落试验。这个h部位,在对角跌落刚,相当于一个弹簧,起到了缓冲的作用,所以叫它缓冲高度。在底盖落料时,落料尺寸可增加到655mm,留够卷边尺寸后,然后拉伸,增加h的数值,这是完全能够作到的。

(2) 200L钢桶最好的结构是桶体两端缩颈翻边,相应减小底盖直径,采用最新的圆弧螺线圆卷边结构。我们称这种新结构钢桶为200L缩边钢桶。由于桶体采用了缩颈翻边结构,桶体强度(特别是两端)比普通200L钢桶要高的多。对角跌落时,缩边过渡部份相当于球形曲面,受力状况最佳。底(盖)直径缩小和桶体缩颈结合,使钢桶两端受到碰撞时,抵抗变形的能力,大大增加。同时,在作气密检验时,底(盖)受力相应减小。这样,若保持钢桶原来的功能,板材便可由厚向薄前进一步。

缩边钢桶的缩边结构是一个移植结构。把缩颈结构和缩底结构结合在一起,具有缩颈和缩底各自的优点。方便桶的桶底就是缩底结构,尽管板材很薄,强度却很高。早在70年代就用50L缩底桶包装出口圆钉,效果很好(:) 200L缩边钢桶,辅之以先进的圆弧螺线圆卷边,钢桶的质量一定会上一个新等级。钢桶圆卷边,不仅是增加抗弯曲截面,提高钢桶耐冲击强度,另一个重要作用是保证钢桶具有良好的密封性能。并不是所有的圆卷边结构都能满足这样的要求,必须保证卷边结构的规范化,才能作到。在GB325和国外标准中,都没有对圆卷边的曲线形状和尺寸作出确切的规定。缩边钢桶采用最新的圆弧螺线圆卷边,滚轮曲线既是螺线,又是圆弧,卷层密实均匀。予卷、头道卷边、二道卷边、3个滚轮的曲线,组成一条完整圆弧螺线。经过设计,这条螺线任何部位两层之间的距离相等,等于二个板厚,即这条圆弧螺线的螺距等于2b (b是板厚)。这条螺线的特点是,曲线上任何部位都是圆弧,简单、直观,广大钢桶企业技术人员和工人宜于理解掌握。同时,这条螺线又基本满足了非圆螺线所具有的功能。

3.钢桶工艺改进

解决钢桶密封问题的根本途径是推行钢桶的全焊工艺。该工艺彻底消除材料接触部位难以消除的间隙。全焊工艺是钢桶制造工艺的重大突破。它是实现钢桶薄型化的必由之路。

钢桶行业和焊接技术有着不解之缘。在钢桶制造行业中焊接技术有着广阔的发展前景。从钢桶诞生的那一天起,就伴随着焊接来保障钢桶的密封(锡焊)。随着焊接技术应用的拓宽,钢桶制造工艺也发生了巨大变化。缝焊技术取代了立缝咬口和气焊缝合。钢桶桶体的焊缝质量已相当可靠,完全可以做到无渗漏。不可低估钢桶予应力工艺的价值,但关键是焊缝强度要大于板材自身的强度,在予应力加工过程中,才能保证桶体不开裂。现在要完成的是钢桶桶体和底盖接触部位沿圆周的环形焊接。环形焊接完成以后,就整个钢桶来说(除口盖外),已形成了一个焊接结构的罐体。在正常情况下,绝无渗漏可言。桶体的纵焊加上桶体与底盖的环焊,可称为钢桶的全焊工艺。多年来,国外也很重视环焊工艺的研究。据报导,激光焊接钢桶环缝代替目前的卷边咬口,这一新技术已在芝加哥的特雷拉公司试制成功。使钢桶根本杜绝渗漏。环焊工艺将使钢桶制造,进入一个崭新的阶段。被称之为钢桶密封保护神的密封填料,将消声匿迹。具有强度和密封双重功能的圆卷边结构,将只用来提高钢桶的强度,从而圆卷边可卷成,大直径5-7层空心圆管。钢桶的强度可再提高,钢桶板的厚度可再减小。目前,卷边的尺寸趋于小型化,主要是迫于密封的需要,以保障跌落不渗漏。

我国钢桶行业研究、应用环焊工艺是完全可能的。首先,由环焊机的使用条件决定,它的电气参数,先天的优于纵焊机。环焊机电极臂很短,漏抗小。焊接过程中感性分量变化很小,焊接电流非常稳定。绝对不会像纵焊机那样,一个桶从焊接开始到焊接束,电流在很大范围内变动。环焊机焊接质量高,上下电极不会出现因短接烧毁电极的故障。若增加环焊机焊接变压器的容量,设计与其配套的自身传输机构,焊接速度就会大大提高,满足生产节拍的要求。我国钢桶行业对环焊工艺, 已有了新的认识和要求。几年来,我国至少有两个企业,长期进行环焊工艺的偿试,取得了宝贵的经验。有关科研单位也计划进行环焊工艺的研究,以推动钢桶薄型化的进程。

我们要抓住联合国《桔皮书》等效包装的机遇,促进我国钢桶行业的振兴,推进钢桶薄型化。在钢桶技术领域里,要改进钢桶结构,推广圆弧螺线圆卷边工艺,探讨钢桶予应力加工和环焊工艺,使我国钢桶成为世界上,用材最省,强度最高,密封最好的一流产品。这就是我国钢桶行业的技术进步之路。

|