|

中华人民共和国包装行业标准

《包装容器 钢塑复合桶》BB/T XXXX-XXXX

(征求意见稿)

前言

本标准由中国包装联合会提出。

本标准由全国包装标准化技术委员会归口。

本标准起草单位:国家包装产品质量监督检验中心(广州)、无锡四方友信股份有限公司

本标准主要起草人:

1 范围

本标准规定了钢塑复合桶(以下简称复合桶)的分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于由钢桶壳和塑料内胆组合而成的复合桶的制造、流通、使用和监督检验。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 325.1 钢桶 第1部分:通用技术要求

GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1—2003,ISO 2859—1:1999,IDT)

GB/T 4122.4 包装术语 第4部分:材料与容器

GB/T 4857.3 包装 运输包装件 基本试验方法 第3部分:静载荷堆码试验方法

GB/T 4857.5 包装 运输包装件 跌落试验方法

GB/T 4956 非磁性覆盖层厚度测量磁性法

GB/T 5009.60 食品包装用聚乙烯、聚苯乙烯、聚丙烯成型品卫生标准的分析方法

GB/T 9286 色漆和清漆 漆膜的划格试验

GB 9687 食品包装用聚乙烯成型品卫生标准

GB 9691 食品包装用聚乙烯树脂卫生标准

GB/T 13251 包装容器 钢桶封闭器

GB/T 17344 包装 包装容器 气密试验方法

GB 19270.2 水运危险货物包装检验安全规范 性能检验

3 术语和定义

GB/T 4122.4界定的术语和定义适用于本文件。

4 分类

4.1 复合桶按性能要求分为Ⅰ级桶、Ⅱ级桶、Ⅲ级桶。

4.1.1 Ⅰ级桶适用于盛装危险性较大的货物。

4.1.2 Ⅱ级桶适用于盛装危险性中等的货物。

4.1.3 Ⅲ级桶适用于盛装危险性较小的货物和非危险货物。

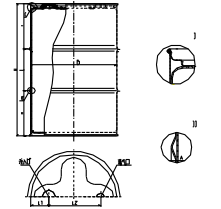

4.2 复合桶按开口形式分为:闭口式复合桶、开口式复合桶。见图1。

a)闭口式复合桶 b)开口式复合桶

图1 复合桶示意图

5 材料

5.1 制造钢桶的原料应符合GB/T 325.1的规定。

5.2 制造内胆的原料应以高密度聚乙烯为主要原料,直接接触食品、食品添加剂或药品时,应符合GB 9691的规定。

6 结构尺寸

6.1 闭口式复合桶钢桶结构尺寸见图2、表1。

图中:

D—钢桶内径

H—钢桶全高

L—环筋间距

A—环筋高度

L1—注入口中心至桶外壁的距离

L2—注入口中心至透气口中心的距离

图2 闭口式复合桶钢桶结构尺寸

表1 闭口式复合桶钢桶尺寸偏差

单位为毫米

| 公称容量 |

D |

H |

L |

A |

L1 |

L2 |

200L |

567±2 |

885±3 |

280±3 |

7±1 |

115±2 |

345±4 |

80L |

430±2 |

630±3 |

240±3 |

5±1 |

110±2 |

—— |

60L |

370±2 |

630±3 |

—— |

—— |

85±2 |

—— |

50L |

370±2 |

570±3 |

—— |

—— |

85±2 |

—— |

30L |

282±2 |

560±3 |

167±3 |

5±1 |

68±2 |

—— |

25L |

315±2 |

400±3 |

—— |

—— |

70±2 |

—— |

20L |

282±2 |

400±3 |

—— |

—— |

63±2 |

173±2 |

- 结构及规格尺寸可由供需双方商定。

|

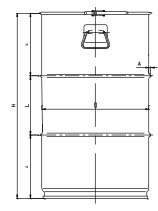

6.2 开口式复合桶钢桶结构尺寸见图3、表2。

图中:

D—钢桶内径

H—钢桶全高(去盖高度)

L—环筋间距

A—环筋高度

图3 开口式复合桶钢桶结构尺寸

表2 开口式复合桶钢桶尺寸偏差

单位为毫米

| 公称容量 |

D |

H |

L |

A |

200L |

567±2 |

885±3 |

280±3 |

7±1 |

60L |

370±2 |

645±3 |

220±3 |

5±1 |

30L |

315±2 |

440±3 |

—— |

5±1 |

- 结构及规格尺寸可由供需双方商定。

|

6.3 复合桶塑料内胆结构尺寸见图4、表3。

a) b)

图中:

D—外径

L—内胆高度

L1—内胆全高

S1—注入口到中心的距离

S2—透气口到中心的距离

图4 复合桶塑料内胆结构尺寸

表3 复合桶塑料内胆尺寸偏差

单位为毫米

| 公称容量 |

D |

L |

L1 |

S1 |

S2 |

200L |

564±2 |

848±2 |

872±2 |

167.5±2 |

176±2 |

80L |

416±2 |

600±2 |

626±2 |

98±2 |

—— |

60L |

366±2 |

590±2 |

618±2 |

100±2 |

—— |

50L |

364±2 |

530±2 |

556±2 |

100±2 |

—— |

30L |

278±2 |

520±2 |

540±2 |

70±2 |

—— |

25L |

300±2 |

356±2 |

382±2 |

80±2 |

—— |

20L |

280±2 |

362±2 |

388±2 |

77±2 |

96±2 |

- 注入口内径为60.5±2mm,透气口内径为25.8±2mm。

- 结构及规格尺寸可由供需双方商定。

|

7 要求

7.1 基本要求

7.1.1 钢桶的基本要求、外观质量应符合GB/T 325.1的规定。

7.1.2 内胆外表光滑,桶口平整,花纹字迹清晰,口盖配合适宜,注入口无明显粘巴,无塑化不良、砂眼,其它缺陷应符合表4的规定。

表4 内胆外观质量缺陷

序号 |

项目 |

合格标准 |

1 |

气泡 |

泡径不大于1.5mm,不多于20个间距20mm,螺纹和胆体薄弱处不准有。 |

2 |

色差 |

色泽基本均匀 |

3 |

油污 |

轻度 |

4 |

擦痕 |

轻度,少于表面积的5% |

5 |

黑点 |

小于1.5mm,不多于10个,小于0.5mm不计数,并分散分布 |

6 |

杂质 |

不得穿透胆壁 |

7.2 规格尺寸

7.2.1 钢桶

规格尺钢桶寸偏差应符合表1、表2规定。

7.2.2 内胆

7.2.2.1 塑料内胆规格尺寸偏差应符合表3规定。

7.2.2.2 内胆最小壁厚见表5。

表5 塑料内胆最小壁厚

单位为毫米

内胆规格 |

内胆最小壁厚标准 |

≥100L |

≥0.8 |

<100L |

≥0.6 |

7.3 容量偏差

复合桶的实际容量应大于公称容量的5%。

7.4 性能要求

性能要求应符合表6的规定。

表6 性能要求

序号 |

项目 |

合格标准 |

1 |

气密试验 |

不漏气 |

2 |

液压试验 |

不渗漏 |

3 |

堆码试验 |

不应有引起堆码不稳定的任何变形和破损 |

4 |

跌落试验 |

内外包装不应有引起内容物撤漏的任何破损 |

7.5 封闭器装配质量

符合GB/T 325.1的规定。

7.6 表面保护层质量

符合GB/T 325.1的规定。

7.7 相容性试验

对首次使用的拟装液体危险化学品的钢塑复合桶,应按照GB 19270.2的要求进行六个月以上的相容性试验。

7.8 卫生安全要求

直接接触食品、食品添加剂或药品时,塑料内胆应符合GB 9687的规定。

8 试验方法

8.1结构尺寸及外观

8.1.1 结构尺寸:采用精度为0.5mm的通用量具检测。

8.1.2 外观检验:采用精度0.02mm的游标卡尺测量内胆的气泡、黑点、最小壁厚;其余项目在自然光线下目测。

8.2 容量偏差测量

按下式计算,精确到1%。

W = (Q1-Q2)/ Q2 × 100

式中:

W—容量偏差,%;

Q1—实际容量,单位为升(L);

Q2—公称容量,单位为升(L)。

8.3 气密试验

所有拟盛装液体的复合桶,均应做气密试验。

8.3.1 试验样品数量

3个试验样品。

8.3.2 试验设备

按GB/T 17344的要求。

8.3.3 试验方法和条件

将试样完全浸入水中,然后向试样内充气加压,施加的空气压力到规定值,见表7,保压5min,观察有无气泡产生。浸入水中的方法不得影响试验效果。观查有无气泡产生也可以采用其他等效试验方法。

表7 气密试验压力

级别 |

Ⅰ级 |

Ⅱ级 |

Ⅲ级 |

压力/ kPa |

30 |

20 |

20 |

8.3.4 通过试验的准则

试验样品应不漏气。

8.4 液压试验

所有拟盛装液体的复合桶,均应做液压试验。

8.4.1 试验样品数量

3个试验样品。

8.4.2 试验设备

液压货物包装试验机或达到相同效果的其他试验设备。

8.4.3 试验方法和条件

将测试样品内注满水,把压力表与加压泵连接,并通过连通部件固定在桶口上。住桶内加压到规定值,见表8,保持压力30min,支撑试样的方式不得影响其试验的效果。试验压力应连续地、均匀地施加。

表8 液压试验压力

级别 |

Ⅰ级 |

Ⅱ级 |

Ⅲ级 |

压力/ kPa |

250 |

100 |

100 |

8.4.4 通过测试的准则

试验样品应不渗漏。

8.5 堆码试验

8.5.1 试验样品数量

3个试验样品。

8.5.2 试验设备

按GB/T 4857.3的要求.

8.5.3 试验方法和条件

在试验样品项部表面施加一载荷,此载荷相当于运输时可能堆码在它上面的同样数量包装件的总重量。包括试验样品在内的最小堆码高度应是3m。当拟装物为液体危险货物时,应在不低于40℃的温度下经受28d的堆码试验;当拟装物为固体或非危险货物时,应在常温下堆码24h。

堆码载荷的计算见下式:

P = (H-h)/h× M ×9.8

式中:

P-复合桶上施加的堆码负载,单位为牛顿(N);

H-堆码高度,单位为米(m);

h-单个复合桶高度,单位为米(m);

M-单个复合桶盛装相应物品后的质量,单位为千克(kg)。

8.5.4 通过测试的准则

试验样品不得泄漏,试验样品不允许有可能影响运输安全的损坏,或者可能降低其强度或造成包装件堆码不稳定的变形。在进行判定之前,样品应冷却至环境温度。

8.6 跌落试验

8.6.1 试验样品数量

6个试验样品,每个样品跌1次。

8.6.2 试验设备

按GB/T 4857.5的要求。

8.6.3 试验方法和条件

将测试样品内分别注入98%公称容量的清水,在常温下,按表9规定的高度,进行跌落,跌落部位分别为与桶身焊缝成斜角的底凸边、桶体纵向焊缝,每个部位跌3个样品。

表9 跌落高度

单位为米

| 级别 |

Ⅰ级 |

Ⅱ级 |

Ⅲ级 |

拟装物密度ρ≤1.2 g/cm3 |

1.8 |

1.2 |

0.8 |

拟装物密度ρ>1.2 g/cm3 |

ρ×1.5 |

ρ×1.0 |

ρ×0.67 |

8.6.4 通过测试的准则

试验样品的塑料内胆和外防护钢桶不应有引起内容物撒漏的任何破损。

8.7 封闭器装配质量检验

按GB/T 13251的规定进行。

8.8 表面保护层质量检验

8.8.1 涂膜附着力按GB/T 9286的规定进行

8.8.2 锌层厚度按GB/T 4956的规定进行。

8.9 相容性试验

按GB 19270.2的规定进行。

8.10 卫生安全检测

按GB/T 5009.60的规定进行。

9 检验规则

9.1 出厂检验

9.1.1 产品交货应按批检验,同一规格、同批原料的每一交货批为一批。

9.1.2 出厂检验项目为7.1、7.2、7.4中气密试验、7.5。采用GB/T 2828.1正常检查一次抽样方案,其检验水平为特殊检验水平S-2,接收质量水平(AQL)为4.0,抽样数和合格判定数见表10。

表10 出厂检验抽样数和合格判定数

批量 |

正常一次抽样 检验水平为S-2 接收质量水平(AQL)为4.0 |

样本数 |

合格判定数 |

不合格判定数 |

1200及以下 |

3 |

0 |

1 |

1201及以上 |

13 |

1 |

2 |

9.2 型式检验

9.2.1 本标准第7章全部内容为型式检验项目。检验项目及数量、判定数组见表11。

表11 型式检验抽样数和合格判定数

序号 |

检验项目 |

样本数 |

合格判定数 |

不合格判定数 |

1 |

外观、结构(7.1) |

3 |

1 |

2 |

2 |

尺寸(7.2) |

3 |

1 |

2 |

3 |

容量(7.3) |

3 |

0 |

1 |

4 |

气密试验(7.4) |

3 |

0 |

1 |

5 |

液压试验(7.4) |

3 |

0 |

1 |

6 |

堆码试验(7.4) |

3 |

0 |

1 |

7 |

跌落试验(7.4) |

6 |

0 |

1 |

8 |

封闭器装配质量(7.5) |

3 |

0 |

1 |

9 |

涂膜附着力(7.6) |

3 |

0 |

1 |

10 |

锌层厚度(7.6) |

3 |

0 |

1 |

11 |

相容性试验(7.7) |

首次使用时,按GB 19270.2 |

0 |

1 |

12 |

塑料内胆卫生安全要求(7.8) |

接触食品等时,按GB/T 5009.60 |

0 |

1 |

9.2.2 复合桶有下列情况之一时,应进行型式检验

a) 新产品投产或老产品转产的试制定型鉴定;

b) 当结构、材料、工艺有较大改变,可能影响产品性能时;

c) 正常生产时,每半年进行一次检验;

d) 产品长期停产后,恢复生产时;

e) 出厂检验结构与上次型式检验结果有较大差异时;

f) 国家质量监督机构提出进行型式检验的要求时。

9.3判定原则

9.3.1 出厂检验的判定原则:对出厂检验项目逐项进行检验,其中一项不合格,则判定该样品不合格。当不合格数大于或等到于表6规定的不合格数时,则判定该批产品不合格。

9.3.2 型式检验的判定规则:按表7逐项进行检验,当不合格数大于或等于表7规定的不合格数时,则判定该项不合格。如一项不合格,则判定该批产品不合格。

9.3.3 不合格批中的复合桶经剔除后,再次提交检验,其严格程度不变。仍不合格时,判定为不合格品。

10 标志、包装、运输和贮存

10.1 标志

钢桶上应压印标志,内容包括:制造商的名称或代号、生产日期。

10.2 包装

包装采用集装、托盘或用户商定的方法。

10.3 运输

在运输和装卸中应避免摔跌、碰撞。

10.4 贮存

不宜在潮湿、有腐蚀气体环境下及露天堆放,堆码时底层应置垫层。灌装温度60℃以下,贮存温度40℃以下,自生产之日起,复合桶贮存保质期为2年。

|