【专利介绍】水性钢桶漆及其制备方法

文/张海琪

申请号:CN202010375222.7

公开号:CN111518461AIPC

分类号:C09D167/08; C09D133/16; C09D161/20; C09D7/20

发明人:张海琪;杨勇

专利权人:山东七维新材料有限公司

摘要

本发明涉及水性涂料技术领域,具体涉及一种水性钢桶漆及其制备方法,钢桶漆原料包括水性醇酸树脂25~40份、水性叔氟丙乳液4~10份、水性氨基树脂4~10份、助溶剂12~25份、颜料0~10份、附着力促进剂1~3份、分散剂0.5~2份、增稠剂0.2~1份和蒸馏水10~30份;制备方法包括原料称量、混合溶液A的制备、混合溶液B的制备和溶液混合。本发明水性钢桶漆可以在仍存在少量油污等杂质的不洁钢桶表面喷涂,并实现良好的喷涂效果,光泽度高、强度高、附着力好,具备极佳的耐水、耐候性能,喷涂后漆膜不会出现缩孔、橘皮和流挂等弊病;本发明提供的水性钢桶漆制备工艺简单,可批量生产,节约时间和资源。

权利要求书

1、水性钢桶漆,其特征在于,所述钢桶漆包括如下重量份数的原料:

水性醇酸树脂:25~40份;

水性叔氟丙树脂:4~10份;

水性氨基树脂:4~10份;

助溶剂:12~25份;

颜料:0~10份;

附着力促进剂:1~3份;

分散剂:0.5~3份;

增稠剂:0.2~1份;

蒸馏水:10~30份。

2、如权利要求1所述的水性钢桶漆,其特征在于,所述钢桶漆包括如下重量份数的原料:

水性醇酸树脂:28~35份;

水性叔氟丙树脂:5~8份;

助溶剂:13~17份;

颜料:2~7份;

附着力促进剂:1.5~2份;

分散剂:1~1.8份;

增稠剂:0.3~0.8份;

蒸馏水:15!25份。

3、如权利要求1所述的水性钢桶漆,其特征在于,所述水性醇酸树脂为佛山同德树脂27B,所述水性叔氟丙树脂为南通生达化工SD-623,所述水性氨基树脂为美国湛新CYMEL-325。

4、如权利要求1所述的水性钢桶漆,其特征在于,所述助溶剂为乙二醇丁醚、丙二醇甲醚醋酸酯、二丙二醇甲醚、二丙二醇丁醚中的至少一种。

5、如权利要求4所述的水性钢桶漆,其特征在于,所述助溶剂为乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚的混合物,所述乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚的重量比为3~5:3~5:7。

6、如权利要求1所述的水性钢桶漆,其特征在于,所述颜料为酞青蓝、酞青绿、钛白、铁红、永固紫、大红粉中的至少一种。

7、如权利要求1所述的水性钢桶漆,其特征在于,所述附着力促进剂为上海南邦化学NB-9997。

8、如权利要求1所述的水性钢桶漆,其特征在于,所述分散剂为松尾1252、迪高760W、BYK190中的至少一种。

9、如权利要求1所述的水性钢桶漆,其特征在于,所述增稠剂为缔合型聚氨酯增稠剂。

10、如权利要求1所述的水性钢桶漆的制备方法,其特征在于,所述方法包括如下步骤:

(1)分别称取水性醇酸树脂25~40份、水性叔氟丙树脂4~10份、水性氨基树脂4~10份、助溶剂12~25份、颜料0~10份、附着力促进剂1~3份、分散剂0.5~2份、增稠剂0.2~1份、蒸馏水10~30份;

(2)将8~16份水性醇酸树脂、10~20份蒸馏水、全部分散剂和全部颜料混合搅拌均匀后,置于研磨机中研磨至细度15μm以下,制得混合溶液A;

(3)将剩余水性醇酸树脂、全部水性叔氟丙树脂、全部水性氨基树脂、全部助溶剂、全部附着力促进剂、剩余蒸馏水以及全部增稠剂混合搅拌均匀,制得混合溶液B;

(4)将混合溶液A缓慢加入混合溶液B中高速搅拌均匀过滤,制得水性钢桶漆。

说明书

1、技术领域

本发明涉及水性涂料技术领域,具体涉及一种水性钢桶漆及其制备方法。

2、背景技术

随着工业的不断发展,水性钢桶漆在各个行业的产品包装上得到了广泛应用。一般水性钢桶漆施工时,需要在喷涂前期进行预热,然后经过高温烘烤才能达到所需的各种性能。由于施工工艺的限制,企业生产成本较大,产能随之明显降低;另一方面,在施工过程中受效率、技术等多方面因素影响、限制,大多数企业对钢桶底材的处理不能完全达到洁净标准,钢桶表面经常残存有油污,直接导致施工过程中出现漆面缩孔、气泡、橘皮、漆膜颜色发暗、附着力差、喷涂不均匀和容易流挂等缺陷,严重影响漆膜性能和产品包装的美观性。

基于此,提供一种适用于不洁钢桶表面的水性钢桶漆及其制备方法意义重大。

3、发明内容

针对现有水性钢桶漆施工于不洁钢桶表面易出现缺陷、漆膜性能明显降低的技术问题,本发明提供一种水性钢桶漆及其制备方法,该钢桶漆的水性漆膜对含油污表面的润湿效果好,即便钢桶底材处理不彻底、存在少量油污,漆膜铺展状况仍保持优良。

第一方面,本发明提供一种水性钢桶漆,所述钢桶漆包括如下原料:

水性醇酸树脂、水性叔氟丙乳液、水性氨基树脂、助溶剂、颜料、附着力促进剂、分散剂、增稠剂和蒸馏水。

进一步的,所述钢桶漆包括如下重量份数的原料:

水性醇酸树脂:25~40份;

水性叔氟丙树脂:4~10份;

水性氨基树脂:4~10份;

助溶剂:12~25份;

颜料:0~10份;

附着力促进剂:1~3份;

分散剂:0.5~2份;

增稠剂:0.2~1份;

蒸馏水:10~30份。

更进一步的,所述钢桶漆包括如下重量份数的原料:

水性醇酸树脂:28~35份;

水性叔氟丙树脂:5~8份;

水性氨基树脂:6~8份;

颜料:2~7份;

附着力促进剂:1.5~2份;

分散剂:1~1.8份;

增稠剂:0.3~0.8份;

蒸馏水:15~25份。

进一步的,所述水性醇酸树脂为佛山同德树脂27B,所述水性叔氟丙树脂为南通生达化工SD-623,所述水性氨基树脂为美国湛新CYMEL-325。

进一步的,所述助溶剂为乙二醇丁醚、丙二醇甲醚醋酸酯、二丙二醇甲醚、二丙二醇丁醚中的至少一种。

更进一步的,所述助溶剂为乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚的混合物,所述乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚的重量比为3~5:3~5:7。乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚三者组合使用,可降低涂料表面张力,减少缩孔出现;三者形成沸点梯度差,在烘烤干燥过程中,提高漆膜爆泡,减少痱子的出现,使漆膜在基材表面可以持续平整光滑的铺展,提高漆膜与基材物理抓附力,增强光泽度。

进一步的,所述颜料为酞青蓝、酞青绿、钛白、铁红、永固紫、大红粉中的至少一种,所述酞青蓝、酞青绿、铁红、永固紫、大红粉为朗盛公司生产的2500目级颜料,钛白为美国杜邦1250目钛白粉。

进一步的,所述附着力促进剂为上海南邦化学NB-9997,所述分散剂为松尾1252、迪高760W、BYK190中的至少一种。

进一步的,所述增稠剂为缔合型聚氨酯增稠剂,优选为海明斯R-299。

第二方面,本发明提供一种上述钢桶漆的制备方法,所述方法包括如下步骤:

(1)原料称量:分别称取水性醇酸树脂25~40份、水性叔氟丙树脂4~10份、水性氨基树脂4~10份、助溶剂12~25份、颜料0~10份、附着力促进剂1~3份、分散剂0.5~2份、增稠剂0.2~1份、蒸馏水10~30份;

(2)混合溶液A的制备:将8~16份水性醇酸树脂、10~20份蒸馏水、全部分散剂和全部颜料混合搅拌均匀后,置于研磨机中研磨至细度15μm以下,制得混合溶液A;

(3)混合溶液B的制备:将剩余水性醇酸树脂、全部水性叔氟丙树脂、全部水性氨基树脂、全部助溶剂、全部附着力促进剂、剩余蒸馏水以及全部增稠剂混合搅拌均匀,制得混合溶液B;

(4)溶液混合:将混合溶液A缓慢加入混合溶液B中高速搅拌均匀过滤,制得水性钢桶漆。

本发明的有益效果在于:

本发明以水性醇酸树脂、水性叔氟丙乳液作为主体树脂,以水性氨基树脂作为交联剂,通过加热使三种树脂交联,固化成致密的漆膜,通过叔氟丙乳液向体系中引入叔碳酸大分子、氟元素以及有机硅,极大降低了体系的表面张力,提高了水性漆膜对含油污表面的润湿效果,使漆膜铺展状况良好;

本发明水性钢桶漆可以在仍存在少量油污等杂质的不洁钢桶表面喷涂,并实现良好的喷涂效果,光泽度高、强度高、附着力好,具备极佳的耐水、耐候性能,喷涂后漆膜不会出现缩孔、橘皮和流挂等弊病;

本发明提供的水性钢桶漆制备工艺简单,可批量生产,节约时间和资源。

4、具体实施方式

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

实施例1:

一种水性钢桶漆,包括如下原料:

水性醇酸树脂、水性叔氟丙乳液、水性氨基树脂、助溶剂、颜料、附着力促进剂、分散剂、增稠剂和蒸馏水,其中,

水性醇酸树脂为佛山同德树脂27B,

水性叔氟丙树脂为南通生达化工SD-623,

水性氨基树脂为美国湛新CYMEL-325,

助溶剂为重量比为3:3:7的乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚的混合物,

颜料为朗盛公司生产的2500目级铁红,

附着力促进剂为上海南邦化学NB-9997,

分散剂为松尾1252,

增稠剂为海明斯R-299,

各原料的重量份数如下表1所示;

制备方法包括如下步骤:

(1)按照表1中所记载的用量,分别称取水性醇酸树脂、水性叔氟丙树脂、水性氨基树脂、助溶剂、颜料、附着力促进剂、分散剂、增稠剂、蒸馏水;

(2)将8份水性醇酸树脂、10份蒸馏水、全部分散剂和全部颜料混合搅拌均匀后,置于研磨机中研磨至细度15μm以下,制得混合溶液A;

(3)将剩余水性醇酸树脂、全部水性叔氟丙树脂、全部水性氨基树脂、全部助溶剂、全部附着力促进剂、剩余蒸馏水以及全部增稠剂混合搅拌均匀,制得混合溶液B;

(4)将混合溶液A缓慢加入混合溶液B中高速搅拌均匀过滤,制得水性钢桶漆。

实施例2:

一种水性钢桶漆,包括如下原料:

水性醇酸树脂、水性叔氟丙乳液、水性氨基树脂、助溶剂、颜料、附着力促进剂、分散剂、增稠剂和蒸馏水,其中,

助溶剂为重量比为5:5:7的乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚的混合物,其余原料的厂家型号或组成与实施例1相同,各原料的重量份数如下表1所示;

制备方法包括如下步骤:

(1)按照表1中所记载的用量,分别称取水性醇酸树脂、水性叔氟丙树脂、水性氨基树脂、助溶剂、颜料、附着力促进剂、分散剂、增稠剂、蒸馏水;

(2)将16份水性醇酸树脂、20份蒸馏水、全部分散剂和全部颜料混合搅拌均匀后,置于研磨机中研磨至细度15μm以下,制得混合溶液A;

(3)将剩余水性醇酸树脂、全部水性叔氟丙树脂、全部水性氨基树脂、全部助溶剂、全部附着力促进剂、剩余蒸馏水以及全部增稠剂混合搅拌均匀,制得混合溶液B;

(4)将混合溶液A缓慢加入混合溶液B中高速搅拌均匀过滤,制得水性钢桶漆。

实施例3:

一种水性钢桶漆,包括如下原料:

水性醇酸树脂、水性叔氟丙乳液、水性氨基树脂、助溶剂、颜料、附着力促进剂、分散剂、增稠剂和蒸馏水,其中,助溶剂为重量比为4:4:7的乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚的混合物,其余原料的厂家型号或组成与实施例1相同,各原料的重量份数如下表1所示;

制备方法包括如下步骤:

(1)按照表1中所记载的用量,分别称取水性醇酸树脂、水性叔氟丙树脂、水性氨基树脂、助溶剂、颜料、附着力促进剂、分散剂、增稠剂、蒸馏水;

(2)将10份水性醇酸树脂、15份蒸馏水、全部分散剂和全部颜料混合搅拌均匀后,置于研磨机中研磨至细度15μm以下,制得混合溶液A;

(3)将剩余水性醇酸树脂、全部水性叔氟丙树脂、全部水性氨基树脂、全部助溶剂、全部附着力促进剂、剩余蒸馏水以及全部增稠剂混合搅拌均匀,制得混合溶液B;

(4)将混合溶液A缓慢加入混合溶液B中高速搅拌均匀过滤,制得水性钢桶漆。

实施例4~7:

实施例4~7与实施例3的区别在于,助溶剂的组成不同,实施例4~6的助溶剂分别为乙二醇丁醚、丙二醇甲醚醋酸酯、二丙二醇甲醚、二丙二醇丁醚。

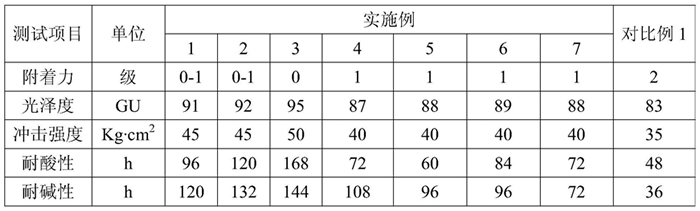

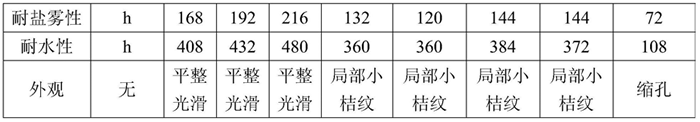

表1实施例1~7水性钢桶漆原料表(单位:重量份)

对比例1:

一种水性钢桶漆,包括如下原料:

水性醇酸树脂36份、水性氨基树脂6份、助溶剂15份、颜料5份、附着力促进剂2份、分散剂1.5份、增稠剂0.6份和蒸馏水20份,各原料的厂家型号或组成与实施例3相同;制备方法包括如下步骤:

(1)按照上述配方,分别称取水性醇酸树脂、水性氨基树脂、助溶剂、颜料、附着力促进剂、分散剂、增稠剂、蒸馏水;

(2)将10份水性醇酸树脂、15份蒸馏水、全部分散剂和全部颜料混合搅拌均匀后,置于研磨机中研磨至细度15μm以下,制得混合溶液A;

(3)将剩余水性醇酸树脂、全部水性氨基树脂、全部助溶剂、全部附着力促进剂、剩余蒸馏水以及全部增稠剂混合搅拌均匀,制得混合溶液B;

(4)将混合溶液A缓慢加入混合溶液B中高速搅拌均匀过滤,制得水性钢桶漆。

测试例1:

将实施例1~7、对比例1制备的水性钢桶漆喷涂在钢桶表面,所使用的钢桶为表面油污没有彻底除净的钢桶,对涂膜的附着力、光泽度、冲击强度、耐候性和外观进行测试,其中,

附着力测试依据GB 1720-79(89)进行,

光泽度测试依据GB/T 9754-2007进行,

耐冲击性测试依据GB/T 1732-1993进行,

耐酸性测试依据GB/T 9274-1988进行,

耐碱性测试依据GB/T 9274-1988进行,

耐盐雾性测试依据GB/T 1771-2007进行,

耐水性测试依据GB/T 1733-1993进行,

外观为对涂刷后的漆膜外观进行肉眼观察。

测试结果如下表2所示。

表2实施例1~7性能测试表

根据表2记载的数据可以看出,本发明提供的水性钢桶漆具备良好的附着力、光泽度、冲击强度、耐酸碱、盐雾性能和耐水性能,喷涂后涂膜外观没有明显或大面积的缩孔、橘皮和流挂弊病;特别是与对比例1相比,各种性能均有明显提升,说明叔氟丙乳液的加入对涂料涂膜性能的改善起到了重要作用。实施例1-3采用乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚三种物质复配的助溶剂,漆膜附着力、光泽度及外观等性能更好,说明乙二醇丁醚、二丙二醇甲醚和二丙二醇丁醚之间形成的沸点梯度差在漆膜烘烤过程中,改善了涂膜的表面张力,使漆膜爆泡提高。

尽管通过优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求所述的保护范围为准。