【专利介绍】一种用于钢桶内层的防腐内覆膜

文/胡文明

专利号:CN 113943517 A

专利权人:荆州市先隆包装制品有限公司

发明人:胡文明、邹雅俊、邹乐新、凡亮亮、覃方、王海、邹雅丽

【摘要】

本发明属于防腐涂料技术领域,涉及一种用于钢桶内层的防腐内覆膜,主要包括以下重量百分比的组分:改性环氧树脂乳液60‑70%;成膜助剂1‑5%;防腐颜填料3‑15%;表面活性剂2‑8%;偶联剂4‑10%;固化剂10‑15%;消泡剂0.1‑2%;流平剂0.1‑2%;缓蚀剂0.1‑0.6%;水10‑50%。本发明中采用改性环氧树脂乳液使其形成的涂层对各种腐蚀介质起到物理屏蔽的作用,同时,添加缓蚀剂使钢材的腐蚀速率大大降低,将颜填料改性形成防腐颜填料使其在环氧树脂中的分散性提高,并且消除了颜填料与树脂之间的相界面,该方式在保证涂料高硬度、高附着力的前提下提高了色漆漆膜的屏蔽性、防腐性。

【权利要求书】

1 .一种用于钢桶内层的防腐内覆膜,其特征在于:主要包括以下重量百分比的组分:改性环氧树脂乳液60‑70%;成膜助剂1‑5%;防腐颜填料3‑15%;表面活性剂2‑8%;偶联剂4‑10%;固化剂10‑15%;消泡剂0.1‑2%;流平剂0.1‑2%;缓蚀剂0.1‑0.6%;水10‑50%;所述改性环氧树脂乳液采用改性氧化石墨烯粉末和环氧树脂制备而成;所述改性氧化石墨烯粉末通过纳米羰基铁粉、对氨基苯甲酸枝接氧化石墨烯形成;所述防腐颜填料采用氨基硅烷偶联剂和颜填料制备而成。

2 .根据权利要求1所述的一种用于钢桶内层的防腐内覆膜,其特征在于:所述改性环氧树脂乳液的制备步骤如下:(1)将10g/L的对氨基苯甲酸溶液与纳米羰基铁粉进行混合,混合比为50mL:1g,在60‑70℃、氮气的保护下,超声反应30min,然后进行洗涤、干燥得到改性纳米羰基铁粉;(2)将混合比为2g:1L的纳米氧化石墨烯粉末分散到水中,在氮气的保护下,再将步骤(1)中得到的改性纳米羰基铁粉加入水中,超声、搅拌反应1‑2h,然后经过抽滤、洗涤、干燥,最终得到枝接改性氧化石墨烯粉末;(3)将步骤(2)中的得到的经过枝接改性的纳米氧化石墨烯粉末分散到对二甲苯溶液中,超声0 .5h,然后添加环氧树脂,并继续超声处理0 .5h后,得到改性环氧树脂。

3 .根据权利要求1所述的一种用于钢桶内层的防腐内覆膜,其特征在于:所述缓蚀剂包括苯胺三聚体、环氧磷酸酯中的一种。

4 .根据权利要求1所述的一种用于钢桶内层的防腐内覆膜,其特征在于:所述防腐颜填料的制备步骤如下:(1)将颜填料置于100‑110℃的环境下干燥1h,待温度自然降低到室温以后取出备用;(2)将干燥后的粉体投入到高速混合机内,在80‑85℃下高速搅拌30min,然后将高速搅拌调节为低速搅拌,再将氨基硅烷偶联剂的醇溶液加入到高速混合机,然后再进行高速搅拌90min,反应完成后,密封冷却至室温,得到防腐颜填料。

5 .根据权利要求4所述的一种用于钢桶内层的防腐内覆膜,其特征在于:所述氨基硅烷偶联剂与所述颜填料的添加质量比为2:100。

6 .根据权利要求1所述的一种用于钢桶内层的防腐内覆膜,其特征在于:所述颜填料为磷酸锌、钼酸锌、改性三聚磷酸铝、云母氧化铁红和滑石粉中的一种或多种。7 .根据权利要求1所述的一种用于钢桶内层的防腐内覆膜,其特征在于:所述氨基硅烷偶联剂包括3‑氨基丙基三乙氧基硅烷、N‑氨乙基‑γ‑氨丙基三甲氧基硅烷、氨乙基氨乙基氨丙基三甲氧基硅烷中的一种。

【说明书】

1、技术领域

本发明属于防腐涂料技术领域,特别涉及一种用于钢桶内层的防腐内覆膜。

2、背景技术

钢桶是传统容器之一,在传统容器中占有很重要的地位。钢桶从暂时贮存内装物品的机能演变到今天的工业包装、销售包装、运输包装等;从生产到流通、消费形成一贯流动容器,成了长期保存内装物品的手段,可以说钢桶给人类的工作和生活带来了很大的变革和进步。

钢桶的应用虽然仅有一百多年的历史,但发展很快,品种繁多,被广泛用于工业产品包装、运输包装和销售包装中,主要是因为钢桶有以下性能特点:

1、钢桶的机械性能优良、强度高;

2、钢桶的加工性能优良,加工工艺成熟,能连续化、自动化生产;

3、钢桶具有极优良的综合防护性能;

5、钢桶资源丰富,能耗和成本也比较低。钢桶虽然具有以上特性,但也有不足之处。主要是:化学稳定性差,耐蚀性不如塑料和玻璃,尤其是普通钢材容易锈蚀。因此钢桶多须在表面再覆盖一层防锈物质,以防止来自外界和被包装物的腐蚀破坏作用,同时也要防止钢材中的有害物质对商品的污染,例如钢材中不同程度地含有重金属商子Pb、Sn等,这些重金属离子能够与商品作用,特别是食品,不仅污染食品,而且这些重金属离子对人体危害较大。

其中,水性涂料的漆膜形成由三个阶段组成:颗粒填充、颗粒变形和压缩、颗粒聚结。在颗粒聚结阶段,发生了分子重排,并且具有相似极性基团的聚合物颗粒倾向于聚集(而水性环氧涂料中必然含有极性基团或亲水基团),导致颗粒中的极性基团形成水渗透的极性通道,加速水性涂料中的水吸收并降低耐腐蚀性,并且在涂料制备过程中为提高钢桶的硬度,会添加各种颜填料,颜填料的一般难以在水中分散均匀,导致涂层之间易形成相界面,给了入侵物质一个入侵通道,是金属基体更易发生腐蚀反应,而钢桶内常需要容量各种酸碱盐和高腐蚀内物质,若钢桶内壁防腐性能未做好,对桶内物质的纯净度以及运输安全性有较大的影响。

3、发明内容

本发明的目的是提供一种用于钢桶内层的防腐内覆膜,本发明中采用改性环氧树脂乳液使其形成的涂层对各种腐蚀介质起到物理屏蔽的作用,同时,添加缓蚀剂使钢材的腐蚀速率大大降低,将颜填料改性形成防腐颜填料使其在环氧树脂中的分散性提高,并且消除了颜填料与树脂之间的相界面,该方式在保证涂料高硬度、高附着力的前提下提高了漆膜的屏蔽性、防腐性。

本发明的上述技术目的是通过以下技术方案得以实现的:一种用于钢桶内层的防腐内覆膜,主要包括以下重量百分比的组分:改性环氧树脂60‑70%;成膜助剂1‑5%;表面活性剂2‑8%;防腐颜填料3‑15%;偶联剂4‑10%;固化剂4‑10%;消泡剂0 .1‑2%;流平剂0 .1‑2%;缓蚀剂0 .1‑0 .6%;水10‑50%;

所述改性环氧树脂乳液采用改性氧化石墨烯粉末和环氧树脂制备而成;

所述改性氧化石墨烯粉末通过纳米羰基铁粉、对氨基苯甲酸枝接氧化石墨烯形成;

所述防腐颜填料采用氨基硅烷偶联剂和颜填料制备而成。

水性涂料的漆膜形成由三个阶段组成:颗粒填充、颗粒变形和压缩、颗粒聚结。在颗粒聚结阶段,发生了分子重排,并且具有相似极性基团的聚合物颗粒倾向于聚集(而水性环氧涂料中必然含有极性基团或亲水基团),导致颗粒中的极性基团形成水渗透的极性通道,加速水性涂料中的水吸收并降低耐腐蚀性,而发明中采用改性之后的氧化石墨烯对环氧树脂进行枝接,氧化石墨烯具有紧凑六边形晶格,几乎所有原子和分子都难以穿透,具有良好的物理屏蔽作用,并且氧化石墨烯具有独特的单层结构,可以与环氧树脂具有更大的接触区域,有利于延长腐蚀介质的扩散途径,从而抑制腐蚀介质的渗透;同时氧化石墨烯经过被对氨基苯甲酸溶液枝接过的纳米羰基铁粉进行改性,氨基苯甲酸溶液能够氧化石墨烯将羰基铁粉颗粒紧密的包裹起来,并形成致密的阻隔层。

同时,采用片状的颜填料,在漆膜中产生层状堆叠的结构,使得各种腐蚀性粒子扩散的到基材的通道路层加大,延长扩散时间,提升漆膜的防腐性能,而缓蚀剂的存在能够一定程度的防止金属被腐蚀或者减缓金属的腐蚀速度。

本发明的进一步设置为:所述改性环氧树脂的制备步骤如下:

(1)将10g/L的对氨基苯甲酸溶液与纳米羰基铁粉进行混合,混合比为50mL:1g,在60‑70℃、氮气的保护下,超声反应30min,然后进行洗涤、干燥得到改性纳米羰基铁粉;

(2)将混合比为2g:1L的纳米氧化石墨烯粉末分散到水中,在氮气的保护下,再将步骤(1)中得到的改性纳米羰基铁粉加入水中,超声、搅拌反应1‑2h,然后经过抽滤、洗涤、干燥,最终得到枝接改性氧化石墨烯粉末;

(3)将步骤(2)中的得到的经过枝接改性的纳米氧化石墨烯粉末分散到对二甲苯溶液中,超声0 .5h,然后添加环氧树脂,并继续超声处理0 .5h后,得到改性环氧树脂。

本发明的进一步设置为:所述缓蚀剂包括苯胺三聚体、环氧磷酸酯中的一种或多种。

聚苯胺是一种价格低廉、防腐性能较好的导电高分子材料,但由于聚苯胺有特殊的刚性共轭链结构,导致在有机溶剂中溶解度较低。因此,本发明合成了苯胺三聚体,苯胺三聚体在保留聚苯胺电活性的同时还具有良好的溶解性和反应活性,而磷酸酯具有良好的防锈性,本发明自制的环氧磷酸酯作为缓蚀剂加入到水性环氧树脂中,发现能够对金属起到较好的保护作用

本发明的进一步设置为:所述防腐颜填料的制备步骤如下:

(1)将颜填料置于100‑110℃的环境下干燥1h,待温度自然降低到室温以后取出备用;

(2)将干燥后的粉体投入到高速混合机内,在80‑85℃下高速搅拌30min,然后将高速搅拌调节为低速搅拌,再将氨基硅烷偶联剂的醇溶液加入到高速混合机,然后再进行高速搅拌90min,反应完成后,密封冷却至室温,得到防腐颜填料。

通过采用上述技术方案,对颜填料表面进行改性处理,在几乎不含有液体的情况下发生化学反应,形成了牢固的化学键,得到了表面改性后的防腐颜填料。

本发明的进一步设置为:所述氨基硅烷偶联剂与所述颜填料的添加质量比为2:100。本发明的进一步设置为:所述颜填料为磷酸锌、钼酸锌、改性三聚磷酸铝、云母氧化铁红和滑石粉中的一种或多种。采用片状的颜填料,在漆膜中产生层状堆叠的结构,使得各种腐蚀性粒子扩散的到基材的通道路层加大,延长扩散时间,提升漆膜的防腐性能。

本发明的进一步设置为:所述氨基硅烷偶联剂包括3‑氨基丙基三乙氧基硅烷、N‑氨乙基‑γ‑氨丙基三甲氧基硅烷、氨乙基氨乙基氨丙基三甲氧基硅烷中的一种。通过采用上述技术方案:所选用的三中氨基硅烷偶联剂种含有的活泼氢都可以和颜填料表面的羟基进行反应,是的氨基硅烷偶联剂由于形成了化学键而和颜填料融为一体,达到了改性颜填料,提高防腐性能的效果。

本发明的有益效果是:

1、本发明中制备的钢桶防腐内覆膜采用改性环氧树脂乳液使其形成的涂层对各种腐蚀介质起到物理屏蔽的作用,同时,添加缓蚀剂使钢材的腐蚀速率大大降低,将颜填料改性形成防腐颜填料使其在环氧树脂中的分散性提高,并且消除了颜填料与树脂之间的相界面,该方式在保证涂料高硬度、高附着力的前提下提高了色漆漆膜的屏蔽性、防腐性。

2、本发明改性环氧树脂乳液采用改性氧化石墨烯粉末和环氧树脂制备而成;而改性氧化石墨烯粉末通过纳米羰基铁粉、对氨基苯甲酸枝接氧化石墨烯形成,水性涂料的漆膜形成由三个阶段组成:颗粒填充、颗粒变形和压缩、颗粒聚结。在颗粒聚结阶段,发生了分子重排,并且具有相似极性基团的聚合物颗粒倾向于聚集(而水性环氧涂料中必然含有极性基团或亲水基团),导致颗粒中的极性基团形成水渗透的极性通道,加速水性涂料中的水吸收并降低耐腐蚀性,而发明中采用改性之后的氧化石墨烯对环氧树脂进行枝接,氧化石墨烯具有紧凑六边形晶格,几乎所有原子和分子都难以穿透,具有良好的物理屏蔽作用,并且氧化石墨烯具有独特的单层结构,可以与环氧树脂具有更大的接触区域,有利于延长腐蚀介质的扩散途径,从而抑制腐蚀介质的渗透;同时氧化石墨烯经过被对氨基苯甲酸溶液枝接过的纳米羰基铁粉进行改性,氨基苯甲酸溶液能够氧化石墨烯将羰基铁粉颗粒紧密的包裹起来,并形成致密的阻隔层;氧化石墨烯与纳米羰基铁粉、对氨基苯甲酸协同发挥物理屏蔽作用,使改性之后的水性环氧树脂复合涂层具有长期耐腐蚀的性能。

3、本发明中采用自制的苯胺三聚体和环氧磷酸酯作为缓蚀剂,传统工业中常使用聚苯胺作为金属缓蚀剂,聚苯胺能够使金属钝化,可在金属表面形成氧化层,降低金属的腐蚀速率,从而对金属起到保护作用,但聚苯胺由于具有的刚性共轭链结构,导致聚苯胺在一般的有机溶剂中的溶解度降低,难以溶于有机溶剂,本发明中自制的苯胺三聚体能够较好的溶于有机溶剂中,并且采用了电化学测试的方式,分析了苯胺三聚体对钢性材料的缓蚀性能,添加了苯胺三聚体的溶液中钢材的容抗半径显著增大,而容抗半径的大小直接对应电机表面电荷转移电阻的大小,也表面了钢材的腐蚀速率大大降低;而以环氧磷酸酯作为缓蚀剂,添加到水性环氧树脂涂料中制备涂片进行防腐性能分析发现,添加了环氧磷酸的涂片上形成了致密的磷化膜,同时发现,涂片下方电极表面的腐蚀产物较少,说明环氧磷酸对金属的具有显著地缓蚀效果。

4、本发明中防腐颜填料采用氨基硅烷偶联剂和颜填料制备而成,传统的颜填料为较难溶于水的无机物,在水中抱团、难以分散和稳定悬浮,添加到色漆中,会使得漆膜中产生相界面,入侵离子会通过相界面抵达金属基体,继而腐蚀。而氨基硅烷偶联剂具有特殊结构—氨基和Si‑O‑R结构,氨基具有较强亲水性,并且呈现出很强的碱性。Si‑O‑R基团中的R是小分子,容易被取代,因此,该结构可与颜填料表面的‑OH发生脱醇反应,进而产生化学键,变成Si‑O‑颜填料这样结构。颜填料的表面引入了强亲水的氨基,由此,颜填料从改性之前的憎水性,变成亲水性。色漆的三大主要成分树脂,水,颜填料便能够很好地混溶,消除了有机相(树脂)与无机相(颜填料)之间相界面,漆膜的“入侵物”—各种介质(如:氧气、酸、碱、盐、盐雾和水等),就没有了相界面这一通道,难以进入漆膜内部进行破坏,提高了色漆漆膜的屏蔽性、防腐性。

5、本发明在制备防腐颜填料的过程中,将颜填料粉体倒入高速混合机内,高速混合0 .5h,这会使机体温度迅速升至80℃左右,而粉体的改性实验中用到的两种溶:甲醇和乙醇都是低分子醇,常温下易挥发,前者沸点是64 .7℃,后者沸点是78℃。在向高速混合机内注射氨基硅烷偶联剂的醇溶液前,先把单纯的颜填料粉体高速分散0 .5h的目的就是提升机体内的温度及滑石粉温度,当机体温度高达80℃时,加入氨基硅烷偶联剂的醇溶液,由于温度较高,溶剂挥发,气体体积远远大于液体体积,其中的氨基硅烷偶联剂势必会被醇溶剂气体分子分散得更均匀,与滑石粉粉体进行脱醇反应,温度高,利于生成物一醇的脱除,反应正向进行的程度更大,提高原料利用率,增大反应效率,反应趋于完全。

4、具体实施方式

下面将对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

对比例1:一种用于钢桶内层的防腐内覆膜制备方法如下:将环氧树脂乳液60%和水加入到搅拌容器中进行搅拌,搅拌40‑50min,然后将成膜助剂2%、表面活性剂2%、偶联剂4%、固化剂10%、消泡剂0 .1、流平剂0 .2和水加入搅拌容器中搅拌70‑80min,冷却室温,得到防腐内覆膜。

实施例1:一种用于钢桶内层的防腐内覆膜制备方法如下:将改性环氧树脂乳液60%和水加入到搅拌容器中进行搅拌,搅拌40‑50min,然后将成膜助剂2%、表面活性剂2%、偶联剂4%、固化剂10%、消泡剂0 .1%、流平剂0 .2%和水加入搅拌容器中搅拌70‑80min,冷却室温,得到防腐内覆膜。

实施例2:一种用于钢桶内层的防腐内覆膜制备方法如下:将改性环氧树脂乳液65%和水加入到搅拌容器中进行搅拌,搅拌40‑50min,然后将成膜助剂2%、防腐颜填料4%、表面活性剂4%、偶联剂5%、固化剂12%、消泡剂0 .2%、流平剂0 .5%和水加入搅拌容器中搅拌70‑80min,冷却室温,得到防腐内覆膜。其中防腐颜填料采用滑石粉和3‑氨基丙基三乙氧基硅烷制备而成。

实施例3:一种用于钢桶内层的防腐内覆膜制备方法如下:将改性环氧树脂乳液66%和水加入到搅拌容器中进行搅拌,搅拌40‑50min,然后将成膜助剂4%、防腐颜填料3 .5%、表面活性剂5%、偶联剂5%、固化剂12%、消泡剂0 .2%、流平剂0 .5%和水加入搅拌容器中搅拌70‑80min,冷却室温,得到防腐内覆膜。其中防腐颜填料采用改性三聚磷酸铝和N‑氨乙基‑γ‑氨丙基三甲氧基硅烷制备而成。

实施例4:一种用于钢桶内层的防腐内覆膜制备方法如下:将改性环氧树脂乳液66%和水加入到搅拌容器中进行搅拌,搅拌40‑50min,然后将成膜助剂4%、防腐颜填料10%、表面活性剂5%、偶联剂5%、固化剂12%、消泡剂0 .2%、流平剂0 .5%和水加入搅拌容器中搅拌70‑80min,冷却室温,得到防腐内覆膜。其中防腐颜填料采用钼酸锌和氨乙基氨乙基氨丙基三甲氧基硅烷制备而成。

实施例5:一种用于钢桶内层的防腐内覆膜制备方法如下:将改性环氧树脂乳液66%和水加入到搅拌容器中进行搅拌,搅拌40‑50min,然后将成膜助剂4%、防腐颜填料12%、表面活性剂5%、偶联剂5%、固化剂12%、消泡剂0 .2%、缓蚀剂0 .2%、流平剂0 .5%和水加入搅拌容器中搅拌70‑80min,冷却室温,得到防腐内覆膜。其中防腐颜填料采用云母氧化铁红和氨乙基氨乙基氨丙基三甲氧基硅烷制备而成,缓蚀剂为苯胺三聚体。

实施例6:一种用于钢桶内层的防腐内覆膜制备方法如下:将改性环氧树脂乳液66%和水加入到搅拌容器中进行搅拌,搅拌40‑50min,然后将成膜助剂4%、防腐颜填料12%、表面活性剂5%、偶联剂5%、固化剂12%、消泡剂0 .2%、缓蚀剂0 .2%、流平剂0 .5%和水加入搅拌容器中搅拌70‑80min,冷却室温,得到防腐内覆膜。其中防腐颜填料采用磷酸锌和氨乙基氨乙基氨丙基三甲氧基硅烷制备而成,缓蚀剂为环氧磷酸酯。

测试用涂层的制备方法:

采用取厚度为0 .7mm、相同大小的钢材7份,采用钢丝球清洗碳钢表面,依次采用乙醇、丙酮冲洗表面,待其晾干,将对比例1和实施例1‑6形成的防腐涂料以滚涂的方式均匀的涂覆在处理过的钢板上,常温干燥12h后,置于80℃的干燥箱内固化12h,每个实施例和对比例都进行过重复试验,得到对比例1和实施例1‑6防腐涂料涂层,然后对其进行性能测试。表1中展示了对比例1和实施例1‑6的的物理性能。

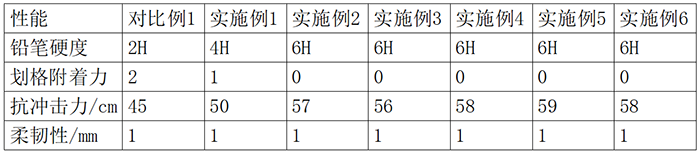

表1对比例1和实施例1‑6水性环氧树脂涂层的物理性能

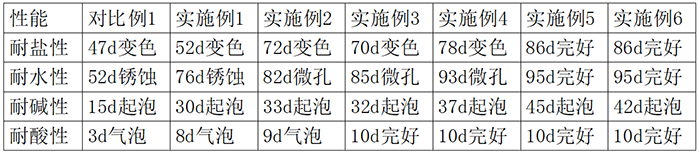

由表1可以看出,对比例采用未改性的环氧树脂作为原料制备的涂层与实施例1中采用本发明中的改性环氧树脂为原料制备的涂层相比,实施例1制备的涂层硬度、附着力、和抗冲击力的性能表现均优于对比例1,这是由于本发明中的环氧树脂是采用改性氧化石墨烯粉末和环氧树脂制备而成;而改性氧化石墨烯粉末通过纳米羰基铁粉、对氨基苯甲酸枝接氧化石墨烯形成,同时氧化石墨烯经过被对氨基苯甲酸溶液枝接过的纳米羰基铁粉进行改性,氨基苯甲酸溶液能够氧化石墨烯将羰基铁粉颗粒紧密的包裹起来,并形成致密的阻隔层;因此,使其硬度和附着力以及抗冲击力增强。耐介质测试:按照GB9274‑88对对比例1和实施例1‑6制备的涂层进行耐介质性测试:具体步骤如下:将对比例1和实施例1‑6制备的涂层在常温干燥7天后,用1:1的石蜡与松香的混合物对样板封边。把7块样板放入装有介质(蒸馏水、5wt%硫酸溶液、5wt%次氯化钠溶液、5wt%氢氧化钠溶液)的烧杯中,2/3没泡于水中。每隔一段时间对样板进行观察并记录发生的变化。

表2对比例1与实施例1‑6涂层耐介质性能

由表2可以看出,实施例1与对比例1相比,涂层的耐盐性、耐酸性、耐水性和耐碱性都显著提高,并且实施例2‑4与实施例1相比可以得出,在涂层内添加了防腐颜填料之后,涂层的耐盐、水、酸、碱性都增强;实施例2‑4与实施例5‑6相比可以得出,在涂层内添加了缓蚀剂之后,涂层的耐盐、水、酸、碱性都增强。说明本发明中经过改性之后的环氧树脂、防腐颜填料、缓蚀剂都能够对钢桶的耐腐蚀性。