制桶技术培训讲义-工艺和技术部分(3)

杨文亮

第二讲 制桶工艺原理

九、钢桶顶冲压成形原理

钢桶冲压成形主要有冲裁和拉伸两种成形。常见于桶底和桶顶、以及桶盖、密封器、桶件等零件的生产工序中。

(一)钢桶的冲裁成形原理

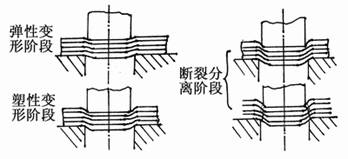

冲裁也称落料,其过程分为三个阶段,即弹性变形阶段、塑性变形阶段和断裂分离阶段。如下图所示。

冲裁成形过程示意图

1、弹性变形阶段

当冲头接触板料后,开始压缩材料,并使材料产生弹性压缩,拉深与弯曲等变形。这时凸模冲头略挤入材料,材料的另一侧也略挤入凹模洞口。随着冲头继续压入,材料内的应力达到弹性极限。此时,凸模下的材料略有弯曲,凹模上的材料则向上翘,间隙越大,弯曲和上翘越严重。

2、塑性变形阶段

当凸模冲头继续压入,压力增加,材料内的应力达到屈服阶段。这时冲头挤入材料的深度逐渐增大,即塑性变形程度逐渐增大,材料内部的拉应力和弯矩都增大,变形区材料硬化加剧,冲裁变形力不断增大,直到刃口附近的材料由于拉应力的作用出现微裂纹时,冲裁变形力达到最大值。材料出现微裂纹,说明材料开始破坏,因而塑性变形阶段告终。由于存在冲模间隙,这个阶段中除了剪切变形外,冲裁区还产生弯曲和拉深,显然,间隙越大,弯曲和拉深也越大。

3、断裂分离阶段

凸模冲头仍然不断地继续压入,已形成上下微裂纹逐渐扩大并向材料内延伸,像楔形那样地发展,当上下两裂纹相遇重合时,材料便被剪断分离。

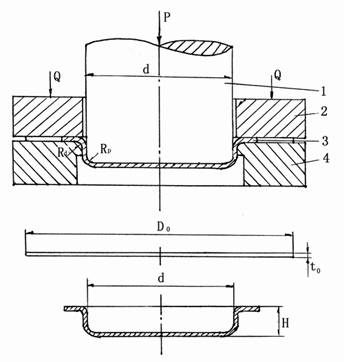

(二)钢桶的拉伸成形原理

拉深成形过程如下图所示。其凸模与凹模和冲裁时不同,它们的工作部分都没有锋利的刃口,而是做成一定的圆角半径,并且其间隙也稍大于板料的厚度。在凸模的作用下,原始直径的毛坯,在凹模端面和压边圈之间的缝隙中变形,并被拉进凸模与凹模之间的间隙里形成拉深零件的直壁。零件上直壁部分是由毛坯的外部环形部分转化而成的,所以拉深时毛坯的外部环形部分是变形区,而底部通常是不参加变形的不变形区。

拉伸成形原理图

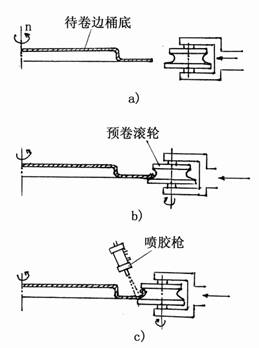

十、桶底顶预卷工艺原理

桶底顶预卷是一道较为重要的工序。经过预卷边的桶底顶在与桶身进行卷边装配时更容易保证形成七层卷边。这是国外七层卷边桶的工艺先进性所在。

如下图所示为桶底顶预卷的过程示意图,一般预卷的同时进行密封胶的喷涂,用以在预卷边处形成牢固的密封胶圈,有利于后道卷边装配的密封。

桶底顶预卷喷胶过程示意图

预卷边是利用成形滚轮对高速旋转的桶底顶边缘给予进给压力,迫使桶底顶边缘产生塑性变形,沿着滚轮的槽形逐步成形。然后密封胶在胶罐中压力的作用下由喷枪嘴喷出,在桶底顶旋转离心力的作用下,向已卷起的圆弧内移动,形成一完整均匀的胶膜,经自然晾干或烘干后就形成了富有弹性的胶圈。

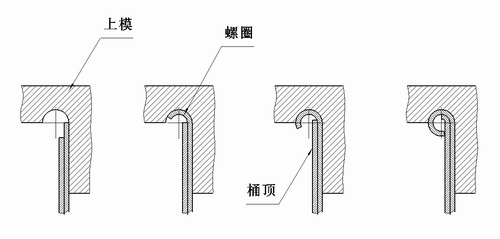

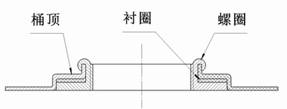

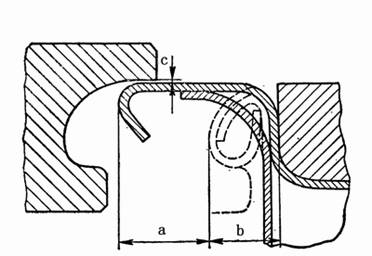

十一、钢桶封闭器螺圈压合工艺原理

旋螺型封闭器的螺圈是与桶顶压合锁装的。先在桶顶上冲孔、压形、翻边,然后把螺圈放于桶顶孔中,在压力机上进行压合。这种压合的方法是一种卷缘工艺,就是将螺圈拉深件边缘卷成一定形状的一种冲压方法。如下图所示,当压合模具逐渐下压时,螺圈垂直边缘逐渐卷成圆弧形的过程,当圆弧形包住桶顶的翻边直壁时,就完成了桶顶与螺圈的锁装(压合)。

这里的压合锁装,其目的是把螺圈固定在桶顶上,所以它的密封性并不重要,因为螺圈与桶顶之间的密封,主要是靠螺圈上的垫圈来实现的。压合的另一个目的,是要给垫圈一定人挤压力,使其产生弹性变形,填满螺圈与桶顶之间的缝隙。

桶顶螺圈锁装原理图

十二、钢桶卷封装配工艺原理

钢桶卷封装配的基本原理实际上与旋转弯曲成形是一样的。下图为常见的卷封工作原理图。工作时,先将桶底顶放于桶身两端,然后用两盘夹紧,并使桶身和桶底顶随盘一起旋转,再把卷边成形滚轮靠上去,使桶底顶和桶身边缘沿滚轮槽形曲线卷曲,当滚轮完全靠上桶身后,卷边已基本形成。最后用二道修整滚轮靠上去,将卷边压紧,并消除回弹,使卷边形成所需要的形状。

卷封装配原理图

卷边的形成过程(如下图所示):

卷边形成过程示意图

开始时,头道滚轮首先靠拢并拉近桶底顶,接着压迫桶底顶与桶身的翻边逐渐卷曲并相互钩合。当沿径向进给到卷封所需值时,头道卷封滚轮便立即退出,接着二道滚轮继续沿桶底顶边缘移动。二道滚轮能使桶底和桶身的钩合部分进一步受压变形紧密封合。

(钢桶的涂装工艺由其他老师讲,这里就不多涉及了。)