制桶技术培训讲义-工艺和技术部分(4)

杨文亮

第三讲 制桶工艺方法及设备

本讲主要介绍制桶工序的工艺实现方法及相应的设备,由于各企业的工艺方法及设备不尽相同,所以,我们主要介绍各种工艺方法及设备的特点。

一、开卷校平下料工艺及设备

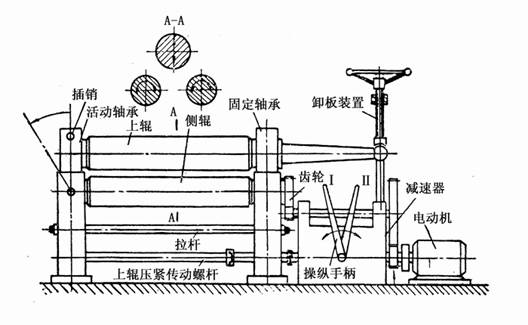

常见开卷校平机如图所示:

开卷校平下料生产线

开卷校平设备主要由开卷机,送料小车(或天车)、校平机、剪切机(冲床)和堆垛机组成。目前比较先进的开卷校平生产线,采用伺服电机,计算机自动控制,实现高速、准确的下料,对保证后道工序的下料尺寸,起着重要的作用。

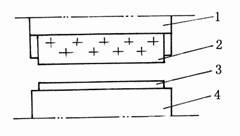

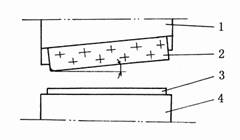

钢板下料设备目前主要有斜刃剪板机、平刃剪板机和圆盘式剪板机。如下图所示为平刃剪板机和斜刃剪板机剪切部分示意图。

平刃剪板机和斜刃剪板机原理图

斜刃剪板机和平刃剪板机,按传动方式分为机械剪板机和液压剪板机,按刀架的运动形式分为直线运动剪板机和摆动剪板机。平刃剪板机,因为在剪切方向上剪切,所以剪切力大,但切面平整斜刃剪板机在剪切方向上是接触面小,因此剪切力小,但容易造成板料不平整,各有利弊。

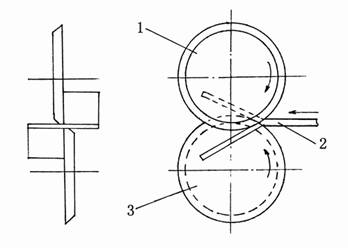

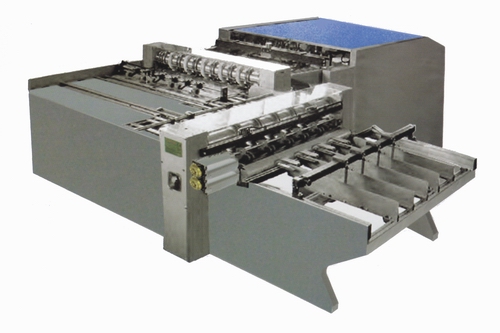

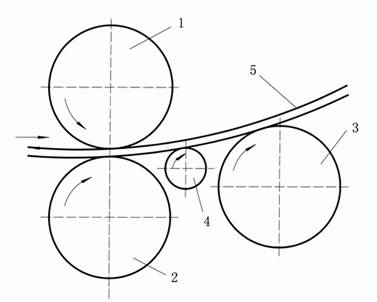

目前比较先进剪切机为圆盘式剪切机,其工作原理如下图所示。圆盘式剪板机的特点是:上、下切刀为圆盘形,剪切时上下圆盘刀以相同的速度不同的方向旋转。被剪裁的板料靠本身与刀片之间的摩擦力而进入刀片中,完成剪裁工作。有点像生活中压面机的切刀一样。圆刀剪板机常用来下条料或进行纵横联合下料,生产效率极高。如下图所示为纵横联合剪板机。

圆盘剪板机原理图

纵横圆盘剪板机外形图

二、桶身卷圆焊接工艺及设备

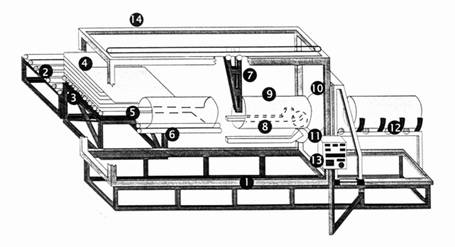

在一般钢桶生产车间,桶身卷圆采用单独的卷圆机生产,如下图所示为常见卷圆机结构图。

钢桶生产常用的三辊卷圆机,采用机械调节。支撑两下辊筒的轴承装于左右机架中,侧辊(下辊)的轴端伸出机架外,通过齿轮、减速器与电动机连接,两侧辊均由电动机驱动。普通的三辊卷圆机,因为两下辊距离较远,所以,生产出的桶圈两头都有一段直线段,影响钢桶表面的曲率圆滑度。

三辊卷圆机结构图

在采用全自动缝焊机生产时,卷圆装置通常集成在缝焊机上。下图为全自动焊缝机上的卷圆装置。它是非对称的三辊卷圆机,在下辊和后辊之间,设置了一个滑动辊。滑动辊的作用是把桶身料的前缘正确导向后辊的上半径,并将板料前缘可能存在的直线段减到最小。它的位置基本上是固定的,辊子是被动的。

全自动缝焊机卷圆装置原理图

在国内多数制桶企业中,桶身经过卷圆后,都要经过点焊机进行搭边定位,然后再在缝焊机上进行缝焊。在采用新型半自动缝焊机生产时,不需要进行点焊定位,通过缝焊机上的Z型导轨可直接定位并缝焊。采用全自动缝焊机生产时,可以直接将平板料供给缝焊机,缝焊机可完成卷圆、定位、缝焊的全过程。

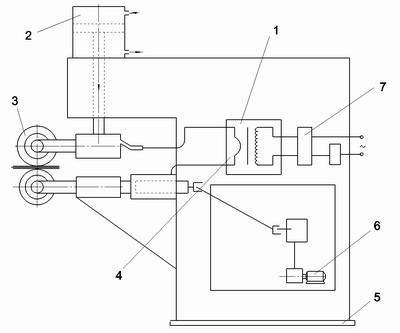

下图为常见半自动缝焊机结构图。其点焊机的结构与其基本相同,只是焊轮部分为点焊头,减少了焊轮驱动等部分。钢桶生产常见电阻焊机有点焊机、缝焊机和凸焊机,其工作原理都是属于电阻焊。

半自动缝焊机结构原理图

一般电阻焊设备由三个主要部分组成:

(1)以电阻焊变压器为主,包括电极及次级回路组成的焊接回路。

(2)由机架和有关夹持工件及施加焊接压力的传动机构组成的机械装置。

(3)能按要求接通电源,并可控制焊接程序中各段时间及调节焊接电流的控制电路。

除了以上基本装置外,钢桶用电阻焊机还有一些辅助装置,如定位装置、冷却水装置等等。新型半自动缝焊机,在机头部分安装有Z型搭边定位导轨和桶径定位腰鼓辊轮。冷却水装置主要用于电极的冷却,电极的冷却条件直接影响它的导电率、硬度以及使用寿命。电极在使用过程中,若冷却强烈,使其散热良好,不仅能保持其良好的导电率和硬度,同时延长了电极的使用寿命。

下图为常见全自动缝焊机的结构图。

全自动缝焊机结构原理图

全自动缝焊机生产时,剪切好的钢板在焊机前部自动进料,经卷圆和初步定位后,由推进器沿Z形导轨送入定位滚轮和上下焊轮之间。当几万安培的电流通过时,由于桶身搭接处有较高的界面电阻,其热效应造成局部温升。随着温度的增加,钢桶内部的电阻迅速上升,两者相互作用,使得焊接部位的金属软化成塑性状态。此时,在上、下焊轮的压力作用下,通过匀速直线运动,高频电流按正弦波作周期的变化,则形成一个个连续的焊点,这样就在卷圆后的桶身两侧之间,形成一个具有共同晶粒的结合面。在焊缝修正辊的进一步压力作用下,则形成均匀、紧密、牢固的熔接焊缝,因而能承受翻边、压波纹、胀筋和封口过程中的应力,取得理想的工艺效果。

焊接质量与焊机的性能、焊接工艺规范有很大的关系。焊接工艺规范指组成焊接循环过程和决定电阻焊规范特点的参数,主要有焊接电流、焊接压力、通电时间、电极工作端面几何形状和尺寸等。这些参数之间有着密切的关系,可以在相当大的范围内变化,以便控制焊接质量。为了正确选用规范参数,应掌握各个参数的特点、作用及相互间关系,了解规范选择、测量及控制的方法。一般来说,参数的选择,应主要依据焦耳定律来进行。

Q=I2Rt

从上式中可以分析出电阻焊各参数间的相互关系。其中的电阻,与材料的导电率、板厚和电极间的压力有很大的关系:压力越大,电阻越小,压力越小,电阻越大;材料导电率越好,电阻越小,导电率越差,电阻越大。

1、改变焊接电流对焊接的影响。当电流过小时,焊接处不能充分加热,始终不能达到熔化温度;增大电流后出现熔化核心,但尺寸过小,仍未焊透;当电流过大时,电流密度提高,使加热加剧,若核心直径扩大速度远远超过塑性环扩大的速度,就出现飞溅。随着飞溅的形成,则可能形成深度压坑、大尺寸缩孔等缺陷,降低了接头强度。

2、改变电流脉冲持续时间对焊接的影响。当通电时间过短时,只能获得接触面的加热痕迹,不能形成塑性粘连的焊接区,或塑性焊接区很小,不能形成牢固的接头;当通电时间过长时,核心内液态金属在电极压力作用下,有可能突破相对变薄的塑性环,形成飞溅,引起表面过热、深压坑、搭边压溃等缺陷,使零件表面质量及接头承载能力大为恶化。

3、电极压力对焊接的影响。当电极压力过大时,板件-电极接触紧密,散热加强,因而总热量减少,焊点熔化核心尺寸减小有时会形成未焊透;当电极压力过小时,板间接触不良,会引起加热过急,形成大量焊前飞溅,以至零件烧伤、烧穿。

4、电极端面尺寸对焊接的影响。因为电极决定着电流分布及40%以上热量的散失,所以电极材料、形状、冷却条件及工作端面的尺寸都直接影响着焊点强度。当电极材料、形状、结构一定时电极端面大将使接触表面扩大,电流密度降低及散热能力加强,其结果是使焊透率很快降低。若电流密度和电极压力还能维持在一定范围之内,核心直径d则变化不大。

以上仅从点焊的部分情况来分析焊接工艺参数对点焊质量稳定性的影响。实际上焊接过程各参数间并非是孤立的变化,常常变动一个参数会引起另一个参数的改变,而几个参数按一定要求各自向不同方向变化,又能调节出具备不同特点,获得不同加热效果的规范。

(播放全自动缝焊机工作视频,英联邦全自动缝焊机)