制桶技术培训讲义-工艺和技术部分(6)

杨文亮

第三讲 制桶工艺方法及设备

四、桶底顶生产工艺方法

桶底顶的生产包括冲压(落料压形)、预卷喷胶、密封器装配等工序。桶底顶冲压是采用冲压模具,在压力机上进行工作的。

1、压力机

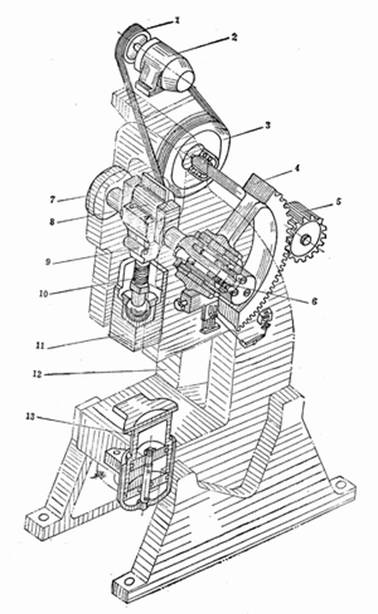

冲压设备通常有三种类型,即曲柄压力机、螺旋压力机和液压机。钢桶生产中最常用的是曲柄压力机。曲柄压力机是由机身、传动系统、离合器、制动器、曲轴滑块机构和下部拉伸垫等部件组成的。如图为曲柄压力机的结构示意图。

可倾压力机结构示意图

曲柄压力机工作时,电动机通过飞轮驱动曲轴旋转,曲轴轴心线与其上的曲柄轴心线偏移一个偏心距r。连杆是连接曲柄和滑块的零件。连杆用轴承与曲柄连接,连杆与滑块的连接是通过球头铰接的。因此,曲轴旋转时就使滑块作上下的往复直线运动,这就是曲柄-连杆机构。这机构不但能使旋转运动变成往复直线运动,还能起力的放大作用,即增力作用,使滑块在最下位置时产生最大的压力。

冲压模具的上模固定在滑块的下平面上,下模固定在工作台板的平面上,因此,滑块每上下运动一次就完成一次冲压动作。虽然滑块的往复直线运动是由曲柄的回转运动促成的,曲柄也是匀速的转动,但是滑块在其行程中各点的速度是不一样的。在滑块向下行程时,滑块在上死点的速度等于零。滑块继续向下运动,其速度就增加到某一个最大值,到达下死点时,其速度又重新降至零。在向上行程时和向下行程时一样,滑块的运动速度重复由零至最大再由最大降至零这个范围内变化。

压力机的飞轮有着比较特殊的作用。压力机是一种间歇作功的机器,曲轴回转一周滑块进行一次冲压工作,而实际工作行程仅占整个行程很小的一部分,在这很小的一段行程中却要做很大的功,属于冲击负荷的性质。按照压力机做功的要求,需要选定一个非常大的电机,但是这样大的电机,只有在很短的工作时间里才满负荷,而在大部分空程时间里负荷很小,这样必造成很大的浪费,飞轮就是为了解决这一问题设置的。飞轮一般是装在第一级齿轮传动的高速轴上,这样电动机的功率可以大为减少,因为当滑块不动时,电动机带动飞轮空转,把电机供给的能量储存起来。在冲压制件的那一短暂时间内,主要靠飞轮释放能量。释放的方式是转速降低。当制件冲压完成之后,负荷减少,于是电机带动飞轮加速旋转,使它在冲压下一个制件之前恢复到原来的转速。这样一来,冲压制件所需的能量,也就是高峰负荷,便可以大大减少了。

离合器和制动器在压力机上的作用是,在飞轮不停止旋转的情况下,开动或停止压力机。离合器和制动器一般是设置在飞轮轴上。当滑块需要开动时,通过控制系统,使制动器脱开,离合器结合,电动机、飞轮的旋转运动和能量通过离合器传递给传动齿轮和滑块。当需要停止滑块时,通过控制系统使离合器脱开,制动器制动,将飞轮以下的运动件制动住,使压力机停车。压力机在不工作时离合器总是处在脱开状态,而制动器则总是处于制动状态。

滑块机构包括滑块体、闭合高度调节机构、平衡装置、过载保护装置、退料装置等组成。滑块本体是一个箱形结构,下平面上开有梯形槽或螺丝孔,用于固定冲模的上模板。闭合高度调节机构是为了适应不同闭合高度的模具能在一台压力机上安装而设置的。平衡装置是为了消除上模零件之间的应力和摩擦,减小振动和噪声而设置的。退料装置的作用是在滑块向上回程时,把制件从上模中顶出来。过载保护装置的作用是为了防预防压力机在生产和调整的过程中,可能发生过载现象而损坏设备。

拉伸垫的作用有两个方面,一是在拉深工序时把板料的边缘压紧,使制件在拉深过程中不致出现皱纹。二是在冲压工序终于时把成形的制件从下模中顶出。拉伸垫有橡皮式和弹簧式的,也有纯气式的和液气式的。

2、模具

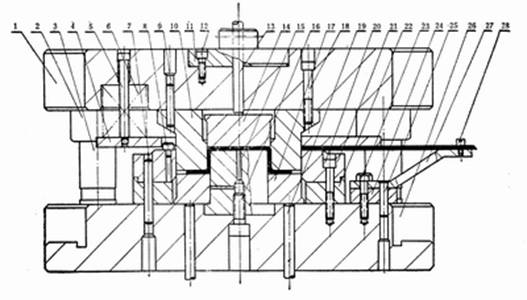

从冲模的结构来看,其主要零部件,依冲模类型不同而异。在钢桶生产中,结构比较典型的冲压模具有落料冲孔模、弯曲模、落料拉深模等,桶底顶冲压成形多为落料拉深模。从工艺上分析,落料拉深模是由一道落料基本工序和一道拉深基本工序复合而成。如图为典型的落料拉深模结构示意图。它主要由上下模板、导柱导套、凸凹模,退料装置、挡料装置、压料装置等组成。

桶顶盖落料成形模具结构示意图

落料拉深模的工作过程是:放入的毛坯托在凹模21、压料圈17和托料板27上。依靠定位销8和挡料螺钉28定好位置。上模下行时,由退料板4将毛坯压住,然后凸凹模10开始落料。此时压料圈17借托杆19紧紧的压住了毛坯,防止拉深时起皱。上模回程时,压料圈17将制件从凸模15上顶出,卡在凸凹模10内,直到推杆13碰到压力机的打料横梁,推动顶出器14将拉深工件顶出。

组成模具的全部零件,根据其功用可以分成工艺结构零件和辅助结构零件两大类。工艺结构零件直接参与完成工艺过程并和坯料直接发生作用,包括:工作零件(直接对毛坯进行加工的零件)、定位零件(用以确定加工中毛坯正确位置的零件)、压料、卸料及出料零件。辅助结构零件不直接参与完成工艺过程,也不和坯料直接发生作用,只对模具完成工艺过程起保证作用或对模具的功能起完善的作用,它包括:导向零件(保证模具上下部分正确的相对位置)、固定零件(用以承装模具零件或将模具安装固定到压力机上)、紧固及其他零件(连接紧固工艺零件与辅助零件)。

3、桶底顶预卷喷胶工艺方法

桶底顶预卷是为了保证卷边封口工序的质量而设置的。经过预卷的桶底盖,不仅能够比较容易地实现七层卷边,而且由于预卷边的同时进行了密封胶的喷涂,使卷边密封性能得到了有力的保证。所以,国内外钢桶生产企业,均把桶底顶预卷作为一道必须的工序来做的。

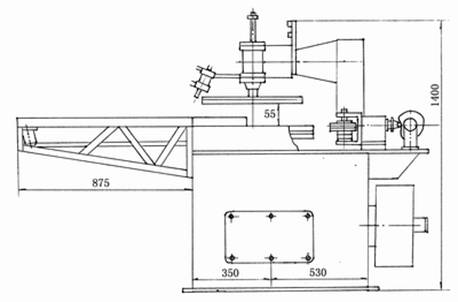

预卷机由机架、上下压盘、卷边滚轮系统、传动系统、喷胶系统、控制系统以及送料架等组成。如图为预卷机外形示意图。

桶底顶预卷喷胶机结构图

预卷机的工作原理如下:下盘由电机经减速轮系统减速后带动运转,工作开始时,先将桶底顶从侧面放入上下盘之间,上盘由气缸驱动下压,把桶底(顶)紧紧夹于上下盘之间并随下盘转动,然后右边预卷滚轮由凸轮驱动经滑轨导向往左移动,移向桶底顶边缘,使桶底顶边缘沿着预卷滚轮向上卷起;在此同时,喷枪喷出一股密封胶液到桶边上,在离心力作用下向已卷起的圆弧内移动,形成一完整均匀的胶圈,然后,凸轮转入低谷,滚轮退出,接着上盘气缸动作,使上盘上移离开桶底顶。桶底顶失去夹紧力,在转动惯性的驱动下甩出预卷机。接着又重复以上的过程。

喷胶系统是由贮胶罐、喷枪、压力表、输气管、输胶管、气压系统以及控制系统等组成。把压缩空气通入贮胶罐中,使罐内的胶液获得一定的压力,再将胶液通到喷枪上,喷枪上设有控制阀门,当阀门打开时,胶液便从喷枪中喷出,当阀门关闭时,喷枪停止喷胶。喷枪控制系统由上下压盘控制系统协调工作。

4、桶顶密封器的装配

钢桶螺圈的常见锁装方法,在上一节已经简单介绍过,这里我们主要介绍一下目前比较先进的一种装配方法——S型锁装法。

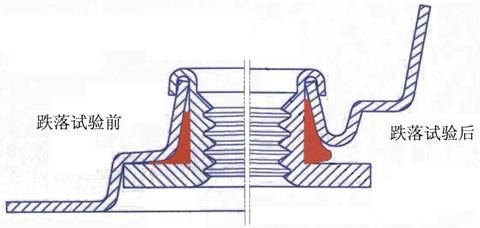

在钢桶盛装货物后的运输过程中,经常会受到磕碰或跌撞,而桶口处在碰伤后,最容易产生泄漏。当我们解剖其结构仔细研究时,发现,原来的锁装结构被破坏了,密封性能也随之丧失了。如图所示,为传统标准螺圈锁圈结构在跌落试验前后的变形情况。

标准桶顶螺圈部位跌落试验前后对比图

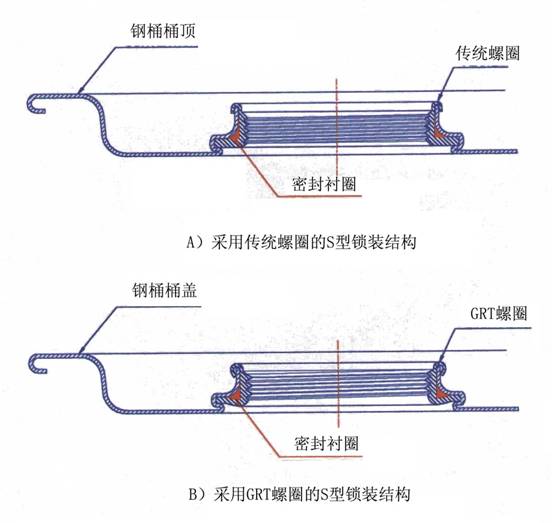

为了解决桶口锁装结构的致命缺点,印度Technocraft工业公司研制了“S”型锁装结构,完美地解决了这一问题。如图为S型螺圈锁装结构的示意图。

这种S型锁装结构,由于S部位也是八方结构,在跌落试验后,不会产生如图6那样的变形情况,基本保持完好的锁装结构,大大地提高了桶口的密封性能。据统计,由于锁装结构的改变,桶口泄漏率能够有效减少90%以上,目前在国际运输包装中,重要的出口和危险品用钢桶,已大量采用了这种锁装结构。

S型锁装生产时,使用S型螺圈锁装专用模具完成,与传统的模具生产效率相同,可以一次性锁装成形。

使用GRT螺圈,并采用S型锁装技术,把这两项技术结合起来,桶口的密封性能可以达到100%的合格,桶口基本上能达到零渗漏的目标。