制桶技术培训讲义-工艺和技术部分(8)

杨文亮

第四讲 制桶工艺流程

本讲主要介绍生产线工艺流程,即工艺的安排方法,工艺流程设计的好坏,直接影响生产线的自动化程度、工作效率和工人的劳动强度。

一、钢桶生产工艺流程

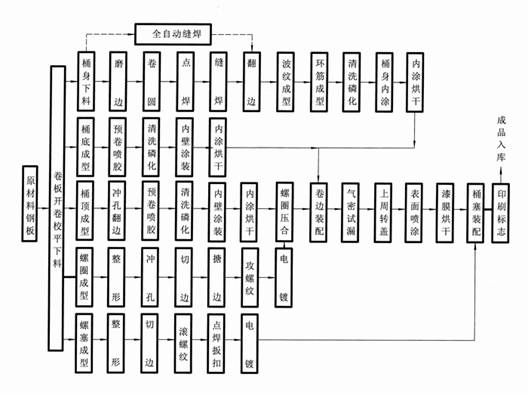

下图为常见的钢桶生产线流程。

国内常见钢桶生产过程简图

以200升闭口钢桶为例,其制造的工序过程如图3-1所示。其它钢桶的工艺过程与之大致相似,由于所用材料不同,设备不同,工艺过程也有差异。

流程图既包括了平板钢材为原料的钢桶生产工艺,也包括了卷板为原料的钢桶生产工艺,同时还包括了采用半自动缝焊机的工艺流程与采用自动缝焊机的工艺流程,而且还包括了清洗磷化处理与内喷涂的工艺流程。

采用卷板生产钢桶需采用开卷、校平、定尺下料的工艺流程,这是目前国内最为先进的下料生产工艺。对于采用平板料生产的企业,“卷板开卷校平下料”工序就只是下料这一项。

采用半自动缝焊机生产桶身时,需要进行磨边、卷圆、点焊定位、缝焊几个工序;而采用全自动缝焊机时,这些工序都合成为缝焊,即图中虚线部分的流程。

桶身及桶底顶的清洗磷化工序,实际包括了除油、清洗、除锈、清洗、磷化、烘干几个工序,这是一条清洗生产线。对于不同的企业,不同的用户要求,其中的某一部分或全部都可以省略。

内涂烘干工序包括了桶身内涂、桶底顶内涂、涂膜烘干几道工序,在某些企业中这也是一条生产线。图中所示内涂烘干工序位置是闭口钢桶内涂的工艺,对于开口钢桶来说,目前内涂可以在桶底与桶身卷边封口后与外涂同时进行。

螺圈和螺塞的生产工艺流程中,其实G2和G3/4的封闭器稍有不同,在G3/4封闭器螺圈和螺塞的实际生产中,需分别加上二次拉深与精整两个环节。

二、开卷下料生产线

常用的开卷下料生产线工艺流程有以下几种:

1、开卷→校平→平板剪切机下料→堆码→入库。

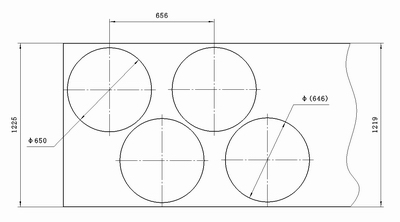

2、开卷→校平→冲压落料成型→堆码→入库。为了节省原材料,可在桶底顶冲压落料成型工艺采用双冲床进行错位冲压。如下图所示。采用两台开式冲床对面错开摆放,能够大大提高生产效率和材料利用率。

对于桶顶下料,还可以采用下列生产线方式生产:开卷→校平→冲裁成形→桶口冲孔翻边→螺圈锁合→预卷喷胶→入库。

对于桶底下料,还可采用下列生产线方式生产:开卷→校平→冲裁成形→预卷喷胶→入库。

开卷校平下料与桶底顶成形、螺图锁合、预卷喷胶各工序组合成自动生产线,不仅能大大提高生产效率,提高产品质量,还能减少劳动力和工人的劳动强度。

桶底顶错位冲压排料方法

3、开卷→校平→圆刀纵横剪切下料→堆码→入库。

三、桶顶底生产线

1、半自动生产线

下料→落料成形→冲孔翻边(大口)→冲孔翻边(小口)→螺圈锁合(大口)→螺圈锁合(小口)→预卷喷胶。

2、全自动生产线

开卷→校平→落料成形→冲孔翻边(大小口同时)→螺圈锁装(大小口同时)→预卷喷胶。

四、桶身成形生产线

常见桶身成形生产线流程有以下几种

1、单头半自动生产线

卷圆→点焊→缝焊→单边翻边→单边翻边→单边压波纹→单边压波纹→单边胀筋→单边胀筋→单头封口→单头封口。

2、双头卧式半自动生产线

卷圆→点焊→缝焊→翻边→胀形→滚筋→封口。

卷圆→缝焊→翻边→胀形→滚筋→封口。

3、立式全自动生产线

缝焊→翻边→胀形→封口→翻桶→封底。

五、喷漆烘干生产线

1、半自动生产线

手工擦桶→喷漆(手工空气、静电或高压无气喷涂)→烘干→手工丝网印刷或孔版印刷。

2、全自动生产线

表面清洗生产线→自动喷漆生产线(内涂、外涂、双色)→烘干生产线(烘干及风干)→自动丝网印刷或热转印。