制桶设备液压与气压传动系统的使用与维护(2)

杨文亮

第二章 液压传动系统的基础元件

一、液压泵

液压泵将机械能转换为液压能,为液压系统提供具有一定压力和流量的液体,是制桶设备液压传动系统的重要组成部分,它的性能好坏直接影响整个系统工作的可靠性和稳定性。

液压传动系统中采用的液压泵依靠密封工作腔容积大小交替变化进行工作,称为容积式泵,其正常工作的基本条件为:具有密封的工作腔;密封工作腔的容积大小能交替变化,变大时吸油,变小时压油;吸油口和压油口不通沟通。因此,在分析液压泵的工作原理时,应从液压泵是否具备正常工作的三个条件入手。

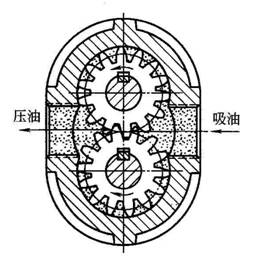

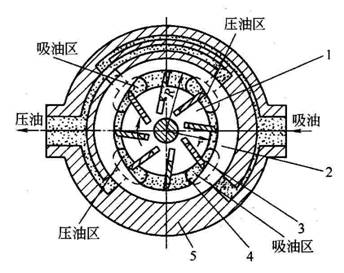

常用液压系统中使用的液压泵按结构分有齿轮泵、叶片泵和柱塞泵等。典型的齿轮泵的结构原理如图6,典型的叶片泵的结构原理如图7。当原动机驱动泵转动时,泵吸油侧的密封工作腔容积增大,完成吸油工作;泵排油腔的密封工作腔容积变小,完成排油工作。

图6 典型齿轮泵结构原理图

图7 典型叶片泵结构原理图

1-转子 2-定子 3-叶片 4-配油盘 5-泵体

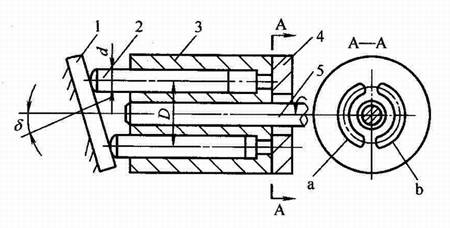

如图8为典型的轴向柱塞泵的结构和工作原理图。缸体上沿圆周均匀分布7~9个轴向排列的柱塞,柱塞可以在其中灵活滑动,由缸孔和柱塞构成密封工作腔。柱塞在跟随缸体自上而下回转时被斜盘推入缸体,使密封工作腔容积不断减小,经配油盘的配油窗口将油液压出。缸体旋转一周,每个柱塞往复运动一次,完成一次吸油和压油。

图8 典型轴向柱塞泵的结构和工作原理

1-斜盘 2-柱塞 3-缸体 4-配油盘 5-传动轴

齿轮泵、叶片泵和柱塞泵的性能比较如表1所示。

表1 液压泵性能比较

| 性能 |

齿轮泵 |

叶片泵 |

柱塞泵 |

最高输出压力 |

较低(21MPa) |

较高 |

最高 |

工作效率 |

较低 |

较高 |

最高 |

油液黏度的影响 |

影响较大 |

影响不大 |

影响最小 |

转速 |

较低 |

较高 |

不高 |

维修保养适应性 |

拆装较困难 |

拆装容易,好维修 |

现场维修非常困难 |

运转声 |

较小 |

较小 |

较大 |

价格 |

便宜 |

比较高 |

价格最高 |

二、液压缸

液压缸是将油液的压力能转化为机械能并输出直线运动的执行元件。在制桶设备液压系统中多使用活塞式液压缸,这类液压缸结构简单,工作可靠,应用广泛。活塞式液压缸分为单出杆液压缸和双出杆液压缸两类。

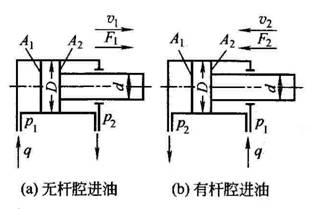

单出杆液压缸又可分为单作用液压缸和双作用液压罐。如图9为单作用液压缸,此类液压缸只能在一个方向供给动力,即液压缸一腔通压力油向前移动,返回时靠外力或弹簧力复位。如图10为双作用液压缸,双作用液压缸可在两个运动方向上传递动力,由于液压缸活塞两端面积不等,所以这种液压缸通常具有两种连接方式,即无杆腔进油和有杆腔进油。在封口机滚轮进给运动中,常用单出杆液压缸的不同连接方式获得不同的进给速度,以满足工作的要求。

图9 单作用液压缸

图10 单出杆活塞双作用液压缸

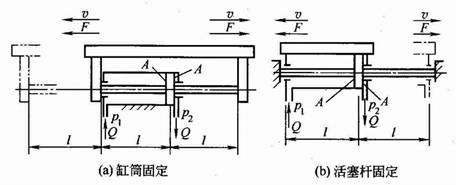

如图11为双出杆液压缸,此液压缸两端都有活塞杆,通常两端活塞杆直径相等,因此它的左、右腔活塞的有效工作面积也相等。当分别向两腔通入压力油时,如果压力、流量都相同,则液压缸左、右两个方向输出的推力和运动速度都是一样的。这种液压缸有两种不同的安装形式,如图11所示,因安装形式不同,其工作活动范围的大小也不同。当缸体固定时,其工作范围为有效行程的3倍;而当活塞杆固定时,其工作范围为有效行程的2倍。

图11 双出杆活塞式液压缸

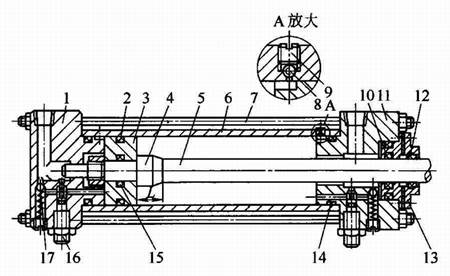

常用液压缸的基本结构如图12所示。活塞采用优质材料并具有很低的表面粗糙度,以保证最小速度和最低压力时运动自如;液压缸各部件应具有足够的刚性和良好的密封性,以满足最大进给力的要求。液压缸还设有排气装置,以排出液压缸中存留的气体;液压缸的端盖内设有缓冲装置,以防止液压缸在带动较大惯性负载运行到行程终点时产生较大的冲击。

图12 液压缸的基本结构

1-前端盖 2、10-动密封 3-活塞 4-缓冲套 5-活塞杆 6-缸筒 7-拉杆螺栓

8-钢球 9-排气塞螺钉 11-后端盖 12-刮油防尘圈 13-导向套

14、15-静密封 16-节流阀 17-单向阀