制桶设备液压与气压传动系统的使用与维护(4)

杨文亮

第三章 制桶设备典型液压传动系统的基本回路

由液压元件可以组成各种不同的液压基本回路,再由这些基本回路构成不同的设备液压系统。基本回路一般有方向控制回路、压力控制回路和速度控制回路等。我们在这里做一简单介绍。

一、方向控制回路

方向控制回路用于控制液压系统中液流的接通、切断或流向,从而使执行元件实现启动、停止或换向等动作,主要有换向回路和锁紧回路等。

1、换向回路

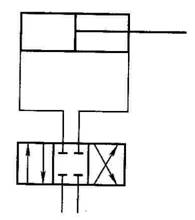

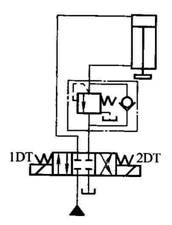

换向回路由换向阀构成,其控制方式根据性能和使用场合而不同,如图20所示。当换向不频繁、无需自动化且精度和平稳性要求不高时常用手动换向阀;当速度和惯性较大时常用机动换向阀,运动部件上的挡块采用合适的迎角或轮廓曲线,既可减小液压冲击,且换向位置精度也较高;电磁换向阀使用方便且易于实现自动化,但换向时间短,换向冲击大,仅适用于小流量、平稳性要求不高的场合;液动换向阀或电液换向阀适用于大流量、对换向精度与平稳性有一定要求的场合;对于换向有特殊的要求的需要采用特别设计的组合阀。

图20 换向回路

2、锁紧回路

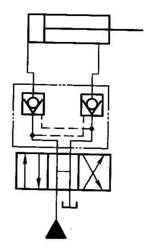

锁紧回路可使执行元件在任意位置上停留,且不会在外力作用下移动,如图21所示。当换向阀左位接通时,压力油经左边液控单向阀进入液压缸左腔,同时压力油经控制油路打开右边液控单向阀,使液压缸右腔回油可经右边液控单向阀流回油箱,活塞向右运动。反之,活塞向左运动。当换向阀处于中位时,两液控单向阀的控制油压均为零,液控单向阀关闭,液压缸被锁紧。该回路换向阀的中位应为H型或Y型机能,以确保在需要停留的位置上,使换向阀处于中位,将两个液控单向阀均关闭,双向锁紧活塞。

图21 锁紧回路

二、压力控制回路

压力控制回路利用压力控制阀对系统整体或系统某一部分的压力进行控制,以满足执行元件对力或转矩的要求,包括调压、减压、卸荷、平衡等多种回路。

1、调压回路

调压回路可使系统压力稳定并与负载相适应,或限定系统的最高压力以确保安全。在定量泵系统中,由溢流阀调节泵的供油压力;在变量泵系统中,由安全阀限制系统的量高压力,防止系统过载。

如图22为常见的一级调压回路、二级调压回路和多级调压回路。图22(a)所示回路,可以实现一级调压,也可以实现二级调压。当电磁阀4处于图示位置时,系统压力由先导式溢流阀1调定;当阀4通电右位接入回路时,系统压力由远程调压阀5调定。阀5的调压调定压力要低于阀1的调定压力,否则不能实现二级调压。由阀5调定系统压力时,阀1的先导阀关闭,主阀打开,液压泵的溢流流量经主阀1流回油箱。

图22 调压回路

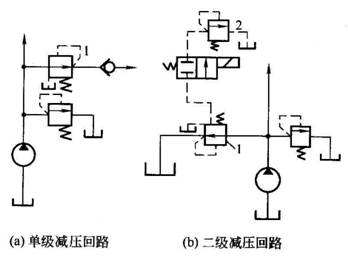

2、减压回路

减压回路可使系统中某一支路的压力具有较低的稳定压力,常用定值减压阀与主油路相连,如图23(a)所示,回路中单向阀用于防止主油路压力低于支路压力时油液倒流,起短时保压作用。减压阀也可以实现两级或多级减压,如图23(b)所示。

图23 减压回路

3、卸荷回路

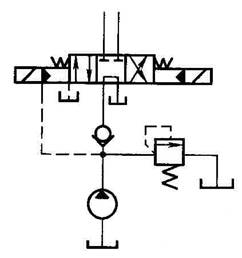

卸荷回路使液压泵输出的流量在很低的压力下流回油箱,以减少功率损失,降低系统发热,延长液压泵和电机的寿命,称为压力卸荷,常见的有换向阀卸荷回路和先导式溢流阀卸荷回路。

换向阀卸荷回路,利用三位换向阀的M、H、K型中位机能使液压泵卸荷。如图24中采用了M型中位机能的电液换向阀,该回路卸荷与工作切换时压力冲击小,回路中的单向阀保证控制油路具有很小的压力,使电液换向阀能正常工作。

图24 卸荷回路

4、平衡回路

平衡回路使执行元件不工作时不会因负载重力作用而自行下落,图25所示为采用单向顺序阀的平衡回路。当1DT通电活塞下行时,液压缸下腔的油液顶开顺序阀回油箱,回油路上存在一定背压。如果顺序阀的调定压力大于油活塞和重物的重量在液压缸下腔产生的压力值时,则当换向阀处于中位时,活塞和重物就能被顺序阀锁住而停止运动。

图25 平衡回路