提高钢桶口件螺圈材料利用率的方法

冷传新

一、问题的提出

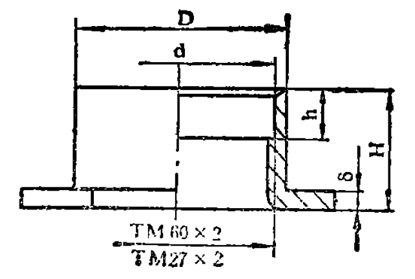

图1所示为钢桶桶口件螺圈,其材料为厚度3mm,宽105mm的日本进口带钢。过去的工艺为大螺圈采用落料Φ98mm进行拉伸冲孔,其材料利用率仅为54%;小螺圈采用双排落料Φ60mm进行拉伸冲孔,材料利用率也很低。为此,我们根据生产实践总结出了一种节约材料的新工艺。对大螺圈采用落料Φ105mm拉伸,而后冲孔成形,得到Φ60mm余料,再种用此余料加工小螺圈,效果很好。

图1

二、工艺计算与分析

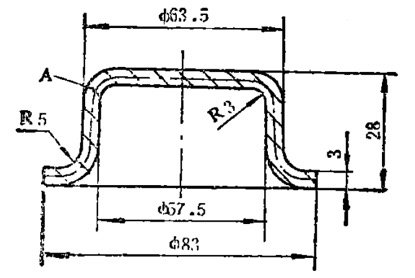

为使大螺圈的内落余料成为加工小螺圈的坯料,第一要保证余料达到Φ60mm。第二在保证凸缘直径的前提下使拉伸高度足够大,以满足后道工序的加工要求,如图2所示。

图2

根据拉伸变形理论,影响拉伸高度的主要因素有三方面。

(1)拉伸的极限变形程度;

(2)板材的机械性能;

(3)模具的几何形状、间隙及润滑等。

下面逐项分析。

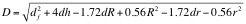

根据参考文献[1]知:

其中:D——毛坯直径(mm);

df——凸缘直径(mm);

d——拉伸直径(中径)(mm);

h——拉伸高度(mm);

R——凸缘外圆角半径(mm);

r——筒底外圆角半径(mm)

按图2可知,D=105mm;df=88mm;d=60.5mm;R=6.5mm;r=4.5mm,代入公式得h=22mm。则制件总高H=h+δ=25mm。由于拉伸高度与很多因素有关,因此实际的拉伸高度h需要试模才能确定。经试模,实际的拉伸高度Hmax=28mm。

经上述分析可看出,只要使材料达到最大变形程度,即可满足新工艺要求。

三、模具的改进

为了达到图2的要求,我们改进了模具,将凸模圆角减小到R3mm,这样可使内落余料达到Φ60mm,此余料是沿图2A处断裂的。又根据拉伸变形的力学特点,制件在凸模圆角处受双向拉应力,拉伸一开始,材料就受到弯曲变形,该处变薄最严重,也是最容易发生破裂的区域。所以,只有减小拉伸阻力,才能防止制件在未达到一定拉伸高度的情况下发生破裂,以提高拉伸极限,保证拉伸质量。因此我们把凹模圆角半径增大到R5mm,使用润滑油,以减小拉伸阻力;合理调整压边力的大小,合理调整模具之间的间隙,使拉伸达到预想的高度值。经反复试验,取得成功。

四、技术经济效益

1、从技术上看,工艺改进后加工出的大螺圈完全满足设计要求,只要凸、凹模更换即可,小螺圈加工仍采用原工艺,模具不用改进,而且省去了落料工序。

2、从经济上看,工艺改进后,不但大螺圈的内落余料得不了利用,而且节省了小螺圈的全部原材料,材料利用充提高到80%以上,为国家节省了外汇。

参考文献

[1] 编写组,《冷冲模设计手册》

[2] 日本塑性加工学会,《压力加工手册》