影响七层卷边质量的因素

翟兴妹

在制桶过程中,钢材坯料在经过裁剪、磨边、卷圆、点焊、缝焊、板边、渡纹、涨箭之后,就需把桶身的半成品和桶顶、底盖卷合,即进入最为关键的一道工序——卷边工序。卷边好坏,将直接影响到钢桶品质的优劣。卷合部要具一定的强度,抗冲击的能力和良好的密封性能,以承受住成品灌装、贮存、运输和搬运过程中的碰撞、重压、跌落等恶劣条件,由于卷边不好而造成钢桶渗漏是制桶行业长期面临的一大难题。

现从卷边的形状结构及形成过程来分析影响卷边质量的因素,从而控制这些因素,保证、稳定卷边的质量。

不同的卷边工艺产生不同的卷边结构形状,卷边结构型式一般分三种:五层平卷边、五层圆卷边、七层圆卷边,其中,五层平卷边工艺早已被淘汰。现阶段常使用的是五层圆卷边和七层圆卷边。七层圆卷边与五层卷边相比较,增多了两层卷边,即增加了桶身与桶底(桶顶)的又一组重迭,亦即增加了钢桶卷边处防渗漏的又一道防线,从而提高了钢桶的密封性能。此处,当钢桶受到跌落冲击时,钢桶局部卷边要承受很大的反冲击力,致使其产生破坏性变形,七层圆卷边的钢桶经跌落后具有五层圆卷边钢桶的性能,而五层圆卷进钢桶一经跌落,只剩下三层卷边,易渗漏。所以七层卷边钢桶具有较好密封性能和较高的抗冲击强度。采用七层圆卷边可以从根本上提高卷边质量,我们厂生产的I级、II级闭口钢桶均采用七层圆卷边型式。

七层圆卷边的成形质量与钢桶桶身、桶底盖、桶顶盖半成品的加工合格与否、R滚轮成形曲线沟槽的形状、太小,及R滚轮相对于咬口盘在其工作极限位置的上、下安装位置、进蛤速度等因素有关,从七层圆卷边的形成结构来看,七层圆卷边的成形比较复杂。要形成完美稳定的七层卷边,对半成品的尺寸精度及R滚轮轮槽的曲线形状的要求更加严格,在制桶流程工艺中,影响七层圆卷边成形质量的主要因素如下:

1 桶身板裁剪误差,裁剪尺寸误差包括板材的太剪横向裁剪误差和小剪纵向裁剪误差。大剪横向裁剪尺寸超差将影响桶身坯的高度,会造成板边尺寸超差从而给卷边带来困难;小剪的纵向裁剪尺寸超差将影响桶身直径的太小,进而影响与桶顶、底盖的配合,直接影响卷边质量裁剪形状误差;纵向两对平行度超差将会出现桶身两端直径不等,即所谓大小头;对角线误差及横向两对边平行度超差将造成桶身两端口不平整,直接影响板边质量,进而影响卷边质量。

因此,在裁剪工艺中应严格控制下料尺寸公差及形位公差。以200升闭口钢桶为例,桶身板材下料尺寸公差不大于lmm,对角线偏差不得太于3mm。

2 桶身板材纵向两端磨边加工误差。磨边的主要作用是去除妨碍焊接的面有害物质并使钢板达到均匀一致的规定厚度。如果磨边厚度超差,一方面影响焊接质量,另一方面如磨边厚度偏高,使得桶身两顶端叠加部份加厚,易出现卷边“铁舌”现象。因此工艺要求磨边宽度应等于或稍大于焊接的搭接宽度。磨边厚度一般是桶身坯料厚度的66%,并且受磨面均匀。

3 点焊、缝焊主要影响成品钢桶缝焊渗漏质量,对卷边质量影响不太,只是桶身缝焊两端易出现假焊。扳边时产生裂口,影响卷边质量。波纹、涨筋这两道工序对卷边质量影响很小,它起到的主要作用是提高成品钢桶的强度和刚度。

前几点因素是影响七层卷边质量的间接因素,而影响七层卷边成形的两大直接因素是钢桶半成品的接合边缘组合尺寸和R滚轮沟槽的曲线形状。

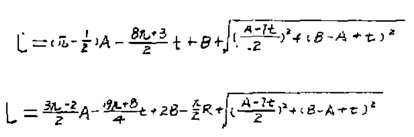

钢桶半成品的接合边缘组合尺寸是指桶身半成品的扳边尺寸与桶底、顶盖拉伸凸缘尺寸的组台,该组台尺寸的确定奠定了卷边能否完成以及卷合多少层数的基础,因此必须精确地确定该组合尺寸根据所设计的七层卷边的开头及尺寸大小来确定钢桶半成品的接台边缘组合尺寸,见图1、图2。其计算理论公式如下:

以上公式:

L1——桶身扳边值(扳边宽度)

L——桶底、顶盖拉伸凸缘值

t——桶身或捕底、顶盖材料板厚

A——七层卷边厚度尺寸

B——七层卷边宽度尺寸

R——桶底、顶盖转角半径

由于制桶行业在各自现有的生产条件下,自行研制开发,使R滚轮沟槽的曲线形状不同,卷边成形后的七层卷边形状也呈多种多样,有三角形、半圆形、圆涡形等。但经我厂制造的多种规格七层卷边的钢桶的生产实践证明该公式还是具有很高的理论参考价值。

钢桶卷成品的接合边缘组合R寸确定好后。又必须在制作过程中稳定该组合尺寸,进而保证七层卷边成形质量的稳定性。我厂原采用的扳边专机是滚压板边,该设备的随机因素多,造成扳边宽度和扳边角度均不稳定。现采用的扳边专机是挤压扳边,扳边宽度和扳边角度接着扳边胎具的成形面一次准确到位。大大提高了扳边尺寸的稳定性。钢桶桶底、顶盖拉伸凸缘尺寸是依靠其冲压模具的精度来保证的。

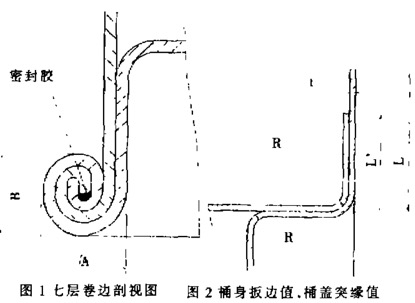

两大直接因素中另一个因素是R滚轮沟槽的曲线形状,该因素则是卷边能否顺利进行达到预计的卷合形状及程度的保证。由于七层卷边要比五层卷边经历更多弯曲变形,要形成七层卷边需要作三个R滚轮,作三道压辊。现有关键要确定三个R滚轮沟槽的曲线形状大小,而确定的依据也是所设计的七层卷边的形状和大小。200升闭口钢桶为例。现将三个R滚轮沟槽曲线形状的理论数据推理如下:

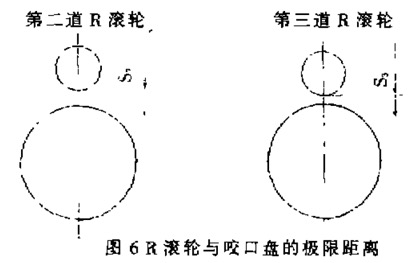

不同的钢桶半成品接合边缘组合尺寸偏大,其R沟槽宽度拥应宽些,反之,窄些,第一道R滚轮是预卷R滚轮,对桶底、顶盖拉伸凸缘进行顶卷。该沟槽是有一个斜度小于7°的倾斜面与一个半圆孤面所组成,其半圆直径约为钢桶板厚的4倍(见图3)。同时要注意预卷时的喷胶工艺,将密封胶填满桶底、顶盖凸缘的卷曲构槽内,不得有气泡及间隙。第二道滚轮和第三道滚轮沟槽曲线基本上都是由一个斜度小于7°的导引倾斜平面与三段两两相切的圆弧曲面组成的。并且导引料面开始,每段圆弧曲面的半径值(即n、nl、n2)的变化规律是由大到小(见图4、图5)。其中与导引斜面相切的圆弧曲面的半径n最大(大约在r9~rl3之间),而第二段圆弧曲面半径n1和第三段圆弧曲面半径n2逐渐变小,第三段圆弧曲面半径n2最小,此段圆弧曲面为卷边变形的关键部份,其值一般在rl5~r35之间。第二道R滚轮沟槽的变形关键部位n1小于预卷r沟槽中的r半径,面临经三道R滚轮沟槽变形的关键部位n2大于第二道R滚轮的变形关键部位,其相差值约为l~2。

第二道R滚轮和第三道R滚轮的沟槽宽度根据钢桶半成品接合边缘组合尺寸定论,第三道R滚轮的沟槽宽度又比第二道R滚轮的沟槽宽度小0.05~0.lmm。

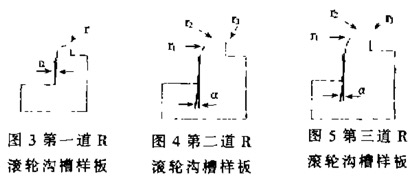

同时要注意,第二R道滚轮和第一道R滚轮与咬口盘的极限距离(见图6),一般情况下第二道R滚轮工作的极限位置S2比第三道R滚轮工的极限位置S3高3~4mm。只有这样,第三遭R滚轮才有余量进行最后顶卷的整形和卷曲,才能保证第三道R滚轮正常发挥其成形作用,从而实现七层卷边的结构。

综上所述,要达到完美的卷边质量.就必须严格控制制桶流程工序中的每项工艺及R滚轮沟槽的曲线形状太小。随着科学技术的发展,各种先进的全自动制桶专用设备逐渐代替了半自动设备和手工制作,每道工序特更加紧密相关,其工艺要求更加严格精确,最终形成的暄口卷边型式更加完美,从而提高铡桶质量及其稳定性。