|

制桶(罐)过程中存在的问题及改进措施

文/江涛

摘要:目的 针对郑州X制罐厂方便桶自动生产线故障多的现象,分别从缝焊机、组合机、烘箱等环节实施改进,解决其废品率高的问题。方法 首先通过现场拍照取证的方式对故障现象进行描述,其次分析故障发生的原因及危害,然后和相关技术人员进行深刻探讨,最后通过查阅相关资料,对每个故障环节提出具体的改进措施,并将其应用于方便桶自动生产线。结果 该生产线在实施相应改进措施后,工废废品率从0.464%降至0.129%,为制罐业的方便桶自动生产线改善提供依据。结论 制罐过程中存在的问题多源自缝焊机、组合机、烘箱等环节,企业应多从这几方面进行严格控制,采取相应的改善措施,达到降低废品率的目的。

关键词:制罐;自动生产线;改进措施;废品率

在制罐生产过程中,经常会因为一些人员、技术、设备等因素导致印铁原材料在加工过程中出现卡罐、划伤、虚焊等诸多问题,进而造成班组长及维修工不得不停下生产线进行检查修复,不仅产生大量废品,浪费人力、物力、财力,而且拖延交付客户订单的时间,最终使企业的生产利润受到严重影响。

郑州X制罐厂作为长江以北规模最大的现代化综合印铁制罐企业,主要生产0.2~20 L规格的方罐、圆罐、异性杂罐,其中18, 20 L方便桶是其与客户进行长期合作的大规格产品。近年来由于制作方便桶的生产线在生产过程中时常因为一些工艺、设备因素不断地进行停修,以此无法按时完成客户所交代的任务,增加成本的同时严重影响了销售业绩,因此,如何采取有效措施,有效减少方便桶加工过程生产线不断停机检查的次数,从而提高生产效率、降低废品数量成为亟需解决的一个现实问题。

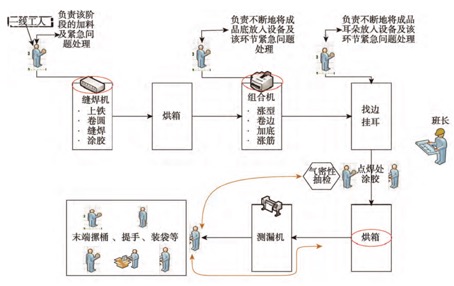

1 方便桶自动生产线工作流程

方便桶自动生产线是一条在一线工人调整好机器参数后,自动进行印铁原材料加工的生产线,其主要工作流程见图1。图1中椭圆圈住的均为故障高发区;班长工作性质为机动性;双箭头表示单个人兼顾的工作。具体的方便桶自动生产线工作流程如下所述。

1)通过吸铁装置将印有图案的原材料吸入缝焊机进行卷圆操作,然后对卷桶的搭接边缘实施电阻焊,进而对焊接面进行涂胶。

图1 方便桶自动生产线工作流程

2)涂胶完的方便桶进入烘箱进行烘干,目的是为了快速固定缝焊线。

3)烘干后的方便桶进入组合机,进行胀形操作,目的是为了测试缝焊线是否裂开,胀形后对桶口进行卷边,同时将半成品底装配至桶身,最后进行涨筋。

4)机器对方便桶进行挂耳操作(桶身两边),然后一线工人需将挂好的桶在点焊处进行涂胶,涂胶后再次进入烘箱。

5)烘箱出来的方便桶进入测漏机,检查桶身气密性。

6)生产线末端工人将测漏机送出的方便桶进行摆放,并按顺序摞起,同时挂扣提手,最后装袋入库。

方便桶自动生产线工作过程中,几个关键环节经常出现问题:缝焊机、组合机、烘箱。下面针对以上3个环节所存在的主要问题进行分析,同时描述其现象、解释其原因及危害,最后提出合理化的改进措施。

2 方便桶自动生产线存在的问题及改进措施

2.1 缝焊机

2.1.1 存在的问题

1)缝焊机击穿问题。现象描述:缝焊搭接处局部被焊穿。产生危害:被击穿的桶直接报废,其次击穿往往伴随着焊线熔断,焊线熔断后需重新对焊线进行走位,且每次重置焊线耗时5~10 min。与此同时,每次断线均会浪费掉几米长的焊线。原因分析:原材料搭接边缘印有涂料或粘有亮油等异物,焊缝过程中电流通过该部位时热量猛增致焊线焊线熔断;原材料堆积储存过程中,被雨水、灰尘等沾污,同样导致该部位电阻骤增,电流通过该部位时热量猛增致焊线熔断;基板有锈被压到基体里(花蓝桶除外),导致该部位电阻骤增,电流通过时该部位热量猛增熔断焊线。

2)缝焊机假焊问题。现象描述:桶身缝焊处表面看起来无质量问题,实则焊接强度未达到缝焊要求。产生危害:由于假焊很难目测发现桶身缝焊处质量问题,往往在胀形处将假焊产品撑破才能够发现缝焊质量不过关(图2),且由于缝焊至胀形之间的传送距离较长,这就容易导致因假焊引起的批量产品报废。原因分析:下料裁边有毛刺,缝焊搭接时平整度不够,致使缝焊不实形成假焊;下料裁边时矩形尺寸不标准,呈平行四边形状,致使缝焊不实形成假焊;原材料尺寸不标准,原材料厚度、均匀度等不在设备模具的适用范围之内。

图2 假焊桶胀形时被撑破

3)缝焊机裂口问题。现象描述:缝焊后,焊缝处两头开裂(图3)。产生危害:开裂产品变废品,且开裂产品一般呈现非单个产品,一旦有开裂,多涉及数个产品。原因分析:原材料有毛刺;因原材料被局部催化而改变其含碳量,致焊接强度不均,进而局部开裂;焊缝处搭接尺寸变化;材料厚度变化;方便桶下料的裁剪精度不高。

图3 桶身缝焊处两头开裂情况

2.1.2 改进措施

针对以上缝焊机出现的问题,经过查阅资料及和技术工进行有效沟通后,做出如下改进措施。

1)规范生产车间和下料车间的领料标准和流程,建立生产班组和下料班组的领料登记制度,并严格执行。

2)方便桶的搭接规格以0.6~0.8为最佳,为考虑氮气效果现选用0.6 搭接。

3)安排专门人员负责裁剪方便桶的原材料,提升其下料质量。

4)品管部完善下料抽检制度与标准,加大抽检和自检频率。

5)生产班组换规格生产首检要进行撕拉试验,且在换罐型时先生产1~2个试胀罐,以免参数调整不当造成大量废品产生。

2.2 组合机

2.2.1 存在的问题

1)组合机胀形下落不顺畅。现象描述:桶身撑圆后未能下落,而下一个桶被抱送胀形位置胀形时,二者卡在一起;或桶身撑圆下落时晃动,导致桶身倾倒(图4)。产生危害:若2个桶卡在一起(不能正常下落),设备急停,此时桶身取出困难,有时需配合手动操作机器,浪费大量时间;若下落后晃动或碰夹具倾倒,则均会导致产品抱送位置不准,容易导致卷边定位不准,造成产品破坏。原因分析:三棵树产品内部有补涂喷粉,经过烘箱烘烤后其温度较高,从烘箱出来输送至胀形过程中不足以充分冷却桶身内侧喷涂,未冷却的喷涂具有粘性,撑圆时容易粘住撑圆机外壁,使得产品下落不顺畅;设备相对较老,电器不稳定;胀形前方的传送带不停运转,等待胀形的产品之间有接触且轻微挤推,导致产品胀形撑圆时受到影响。

图4 胀形下落不顺畅情况

2)卷桶故障。现象描述:对桶身加底时半成品底加不上去,卷桶变形褶皱,无底也加罐(图5)。产生危害:除桶身报废外,配套的底也会随之报废,同时需对已加底的废品进行拆剪,浪费人力物力及时间。原因分析:卷边质量不过关的产品进入卷桶时,会产生破坏;因半成品底存在质量问题(例如:2个底完全重叠或底变形等),导致分底时分不下来,直接造成报废;定位不准。抱送过程中,边送边张开,弧度又小,导致产品定位不准,卷桶时出现偏差,桶身受力不均,造成破坏;感应处被脏污,影响感应效果。

图5 卷桶故障

3)涨筋故障。现象描述:涨筋部位未涨筋(图6)。产生危害:工人需在翻桶机空闲时把需要返工的桶(未涨筋)逐个放至翻桶机,让其顺势进入涨筋机位置,增加劳动量的同时影响生产效率。原因分析:机器自动停止时,可能原因螺栓松动引起机器相关参数有误进而导致设备涨筋工作自动停止。

图6 未涨筋桶

2.2.2 改进措施

针对以上组合机出现的问题,经过查阅资料及和技术工进行有效沟通后,做出如下改进措施。

1)生产线在更换不同规格型号产品时需仔细将胀罐模具,并将其清洗整洁。

2)撑圆机外壁双侧增加弹簧,撑圆后弹簧可发挥弹射作用将产品弹下,双侧弹簧要对称,避免产品因受力不均阻碍弹射效果发挥。

3)在胀形前的传送段增添加速冷却设备。

4)加强设备日常维护,形成规律与制度,尽可能保证设备在最佳状态下工作。

5)接收半成品底时需对其进行目测或抽检,将相关问题报送负责部门,促进冲压车间提高产品质量,从而减少卷桶浪费。

2.3 烘箱

2.3.1 存在的问题

现象描述:烘箱内产品拥堵,相互挤压剐蹭(图7)。

图7 烘箱出口转盘处拥堵情况

产生危害:烘箱拥堵往往造成数个产品因烤黑或划伤而报废;同时因产品在烘箱内堆积,处理相对困难,严重影响生产效率。

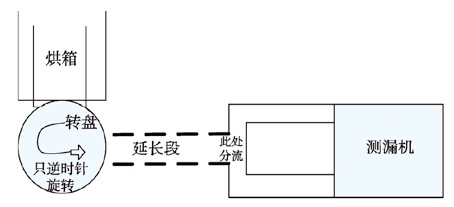

原因分析:烘箱出口相对于烘箱通道较窄,前一道工序有可能改变生产线上产品中心处于同一条直线上的状态,导致2个桶在出口拥挤以及后续产品源源不断的堆积挤碰;另外有时因测漏机工作的时滞性,导致转盘与测漏机间的传送带上已经连续占有产品,而烘箱出口继续输出,导致拥堵。

2.3.2 改进措施

针对以上烘箱出现的问题,经过查阅资料及和技术工进行有效沟通后,做出以下改进措施。

1)在烘箱内部添加导轨,避免烘箱进口处因产品排列不在一条直线上导致的出口卡住造成箱体内拥堵。

2)首先取消转盘正逆时针交替旋转,使其只单向旋转(即取消转盘直接分流作用),引导产品拐弯过渡;然后在转盘后添加一段直线传送装置,最后分流设备对其进行分流(改动后见图8)。

图8 烘箱到测漏机之间产品运输改动后情况

3)将烘箱改为局部辐照,即利用紫外或红外线等装备只对桶身需要烘干的地方进行辐照,减少设备占用空间资源的同时节约了能源消耗。

3 实施结果

笔者于2018年8月份进入郑州X制罐厂,对方便桶自动生产线进行调研。首先,采取观察拍照及现场询问的方式记录下生产线出现的问题;然后和技术工人进行有效沟通并将其进行整理;最后,通过查阅相关资料、文献及专利知识,对问题最多的方便桶自动生产线提出一系列改善措施。

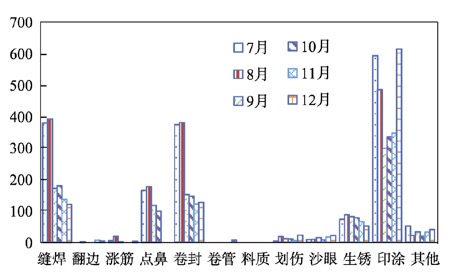

企业老板在接受笔者提出的改进措施后,迅速对方便桶自动生产线进行整改。截止到2018年12月底,方便桶自动生产线每月各板块废品量及每月废品率统计见图9和图10。

图9 2018年下半年每月各板块废品量统计

图10 2018年下半年每月废品率统计

结合图9及图10可以看出,从9月份开始,方便桶自动生产线的综合废品率以及工废废品率(工废废品指制罐过程中产生的废品,从磨边到卷管)都有大幅度下降。尽管之后综合废品率有所提升,但工废废品率从0.464%一直降低到0.129%,说明改善措施对方便桶自动生产线起到一定的优化作用,使制罐过程中的废品与以往相比大大减少。

4 结语

笔者在郑州X制罐厂调研过程中,首先对方便桶自动生产线所存在的问题以拍照、笔录的形式进行整理归纳;之后将问题与技术人员进行沟通讨论,并查阅相关专利、文献对其进行分析;最后,对缝焊机、组合机、烘箱等环节提出相应的改善措施,并将其应用于方便桶自动生产线,不仅使各道工序变得流畅,而且减少了不必要的批量浪费,大大降低了废品率。文中只研究了印铁原材料在制罐过程中的问题改善,缺乏其在印染过程中的问题研究,因此,原材料印染控制是下一步研究的重点。

|