|

【专利介绍】一种钢桶的清洗系统及方法

文/沈惠峰

申请号:CN202011029587.0

公开号:CN112080751A

IPC分类号:C23G5/04; C23G5/02; C23C22/73; C23C22/78; B08B9/08; F26B21/00

发明人:沈惠峰;费冰;丁冰冰;侯和平;许浩然;刘健;李小芹;

专利权人:江苏华宇印涂设备集团有限公司

摘要

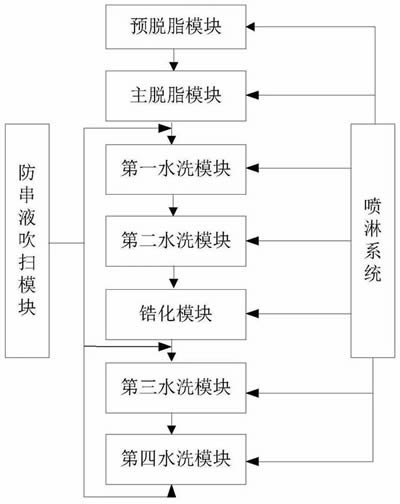

本发明提供了一种钢桶的清洗系统及方法,包括按清洗顺序依次连接的预脱脂模块、主脱脂模块、第一水洗模块、第二水洗模块、锆化模块、第三水洗模块以及第四水洗模块,还包括喷淋系统以及防串液吹扫模块,所述喷淋系统设置若干个喷嘴至所述预脱脂模块、所述主脱脂模块、所述第一水洗模块、所述第二水洗模块、所述锆化模块、所述第三水洗模块以及所述第四水洗模块处,所述防串液吹扫模块设置在所述主脱脂模块、所述锆化模块以及所述第四水洗模块之后。本发明的一种钢桶的清洗系统及方法,采用双脱脂工艺去除所述钢桶内外两面的油脂,后经水洗后锆化,大大提高了锆化后钢桶的耐腐蚀性能,确保了耐腐蚀层的均匀性。

权利要求书

1、一种钢桶清洗系统,其特征在于,包括按清洗顺序依次连接的预脱脂模块、主脱脂模块、第一水洗模块、第二水洗模块、锆化模块、第三水洗模块以及第四水洗模块,还包括喷淋系统以及防串液吹扫模块,所述喷淋系统设置若干个喷嘴至所述预脱脂模块、所述主脱脂模块、所述第一水洗模块、所述第二水洗模块、所述锆化模块、所述第三水洗模块以及所述第四水洗模块处,所述喷嘴用于喷射各工序的清洗溶液,所述防串液吹扫模块设置在所述主脱脂模块、所述锆化模块以及所述第四水洗模块之后。

2、根据权利要求1所述的钢桶清洗系统,其特征在于,所述清洗溶液为溶剂或纯水中的一种。

3、根据权利要求2所述的钢桶清洗系统,其特征在于,所述预脱脂模块包括第一换热器模块,所述第一换热器模块用于为预脱脂溶剂提供恒定的温度。

4、根据权利要求3所述的钢桶清洗系统,其特征在于,所述预脱脂模块使用的溶剂的温度为20~40℃。

5、根据权利要求2所述的钢桶清洗系统,其特征在于,所述主脱脂模块包括第二换热器模块,所述第二换热器模块用于为主脱脂溶剂提供恒定的温度。

6、根据权利要求5所述的钢桶清洗系统,其特征在于,所述主脱脂模块使用的溶剂的温度为20~40℃。

7、一种基于以上任意一项权利要求所述的钢桶清洗系统的钢桶清洗方法,其特征在于,包括如下步骤:S10脱脂,包括至少一道溶剂清洗工序;S20纯水清洗,包括至少一道纯水清洗工序;S30锆化,在所述钢桶表面产生无磷转化,处理时间60~120s;以及S40锆化后清洗,包括至少一道纯水清洗工序。

8、根据权利要求7所述的钢桶的清洗方法,其特征在于,所述S10步骤包括:S11预脱脂,采用预脱脂模块去除所述钢桶表面的杂质和油脂,脱脂时间为60±5s,脱脂温度为20℃~40℃;S12主脱脂,采用主脱脂模块进一步去除所述钢桶表面的杂质和油脂,主脱脂的脱脂时间为120±5s,脱脂温度为20℃~40℃。

9、根据权利要求7所述的钢桶的清洗方法,其特征在于,所述S20步骤包括:S21第一水洗,去除所述钢桶表面的脱脂剂,清洗时间30s;S22第二水洗,进一步去除所述钢桶表面的脱脂剂,清洗时间30s。

10、根据权利要求7所述的钢桶的清洗方法,其特征在于,所述S40步骤包括:S41第三水洗,去除所述钢桶表面的的锆化液,清洗时间30s;S42第四水洗,进一步去除所述钢桶表面的的锆化液,清洗时间30s。

说明书

1、技术领域

本发明涉及废桶回收利用技术领域,具体涉及一种钢桶的清洗系统及方法。

2、背景技术

钢桶产品因内装物与钢桶内表面直接接触,所以为了满足不同内装物的各种特性,钢桶内表面需要达到相应的化学性能、物理性能要求。很多行业产品(例如高级润滑油、高光漆)对盛装容器内表面的清洁度有着极高的要求,采用现有磷化清洗工艺生产出来的钢桶已不能满足客户的对桶内清洁度的进一步要求。因此,国内制桶企业对部分清洁要求高的钢桶成品再进行人工清洗或半自动化的机械清洗。此类清洗过程都是在钢桶内倒入专用清洗液,依靠人工刷洗,就算是有专用清洗机的企业,其上料也是依靠人工,缺点是劳动强度大,传输时间长,生产效率低,不利于生产线的合理布局。同时由于没有有效的清洗工艺支持,导致清洗出来的钢桶内表清洁度参差不齐,清洁度质量不稳定。

3、发明内容

为了解决上述问题,本发明提供一种钢桶的清洗方法,采用双脱脂工艺去除所述钢桶内外两面的油脂,后经水洗后锆化,大大提高了锆化后钢桶的耐腐蚀性能,确保了耐腐蚀层的均匀性。

为了实现以上目的,本发明采取的一种技术方案是:

一种钢桶清洗系统,包括按清洗顺序依次连接的预脱脂模块、主脱脂模块、第一水洗模块、第二水洗模块、锆化模块、第三水洗模块以及第四水洗模块,还包括喷淋系统以及防串液吹扫模块,所述喷淋系统设置若干个喷嘴至所述预脱脂模块、所述主脱脂模块、所述第一水洗模块、所述第二水洗模块、所述锆化模块、所述第三水洗模块以及所述第四水洗模块处,所述喷嘴用于喷射各工序的清洗溶液,所述防串液吹扫模块设置在所述主脱脂模块、所述锆化模块以及所述第四水洗模块之后。

进一步地,所述清洗溶液为溶剂或纯水中的一种。

进一步地,所述预脱脂模块包括第一换热器模块,所述第一换热器模块用于为预脱脂溶剂提供恒定的温度。

进一步地,所述预脱脂模块使用的溶剂的温度为20~40℃。

进一步地,所述主脱脂模块包括第二换热器模块,所述第二换热器模块用于为主脱脂溶剂提供恒定的温度。

进一步地,所述主脱脂模块使用的溶剂的温度为20~40℃。

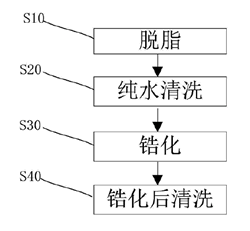

本发明还提供了一种基于以上任意一钢桶清洗系统的钢桶的清洗方法,包括如下步骤:S10脱脂,包括至少一道溶剂清洗工序;S20纯水清洗,包括至少一道纯水清洗工序;S30锆化,在所述钢桶表面产生无磷转化,处理时间60~120s;以及S40锆化后清洗,包括至少一道纯水清洗工序。

进一步地,所述S10步骤包括:S11预脱脂,采用预脱脂模块去除所述钢桶表面的杂质和油脂,脱脂时间为60±5s,脱脂温度为20℃~40℃;S12主脱脂,采用主脱脂模块进一步去除所述钢桶表面的杂质和油脂,主脱脂的脱脂时间为120±5s,脱脂温度为20℃~40℃。

进一步地,所述S20步骤包括:S21第一水洗,去除所述钢桶表面的脱脂剂,清洗时间30s;S22第二水洗,进一步去除所述钢桶表面的脱脂剂,清洗时间30s。

进一步地,所述S40步骤包括:S41第三水洗,去除所述钢桶表面的的锆化液,清洗时间30s;S42第四水洗,进一步去除所述钢桶表面的的锆化液,清洗时间30s。

本发明的上述技术方案相比现有技术具有以下优点:

(1)本发明的一种钢桶的清洗系统及方法,采用双脱脂工艺可以完全的去除所述钢桶内外两面的油脂,后经水洗后锆化,大大提高了锆化后钢桶的耐腐蚀性能,确保了耐腐蚀层的均匀性。

(2)本发明的一种钢桶的清洗系统及方法,所述防串液吹扫模块设置在所述主脱脂模块、所述锆化模块以及所述第四水洗模块之后防止了主脱模溶剂以及锆化液在清洗喷淋的过程中串液至下一道工序,在所述第四水洗模块工序之后设置防串液吹扫模块可以快速的吹干所述钢桶内外壁的水分。

4、附图说明

下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其有益效果显而易见。

图1所示为本发明一实施例的一种钢桶的清洗系统结构图;

图1

图2所示为本发明一实施例的一种钢桶的清洗方法流程图。

图2

5、具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本实施例提供了一种钢桶的清洗系统,如图1所示,包括按清洗顺序依次连接的预脱脂模块、主脱脂模块、第一水洗模块、第二水洗模块、锆化模块、第三水洗模块以及第四水洗模块,还包括喷淋系统以及防串液吹扫模块,所述喷淋系统设置若干个喷嘴至所述预脱脂模块、所述主脱脂模块、所述第一水洗模块、所述第二水洗模块、所述锆化模块、所述第三水洗模块以及所述第四水洗模块处,所述喷嘴用于喷射各工序的清洗溶液,所述清洗溶液为溶剂或纯水中的一种。所述防串液吹扫模块设置在所述主脱脂模块、所述锆化模块以及所述第四水洗模块之后。

所述预脱脂槽内盛放溶剂用于对所述钢桶进行脱脂清洗,为了保证脱脂效果所述预脱脂槽下方设置第一换热器,所述第一换热器模块用于为预脱脂溶剂提供恒定的温度。同时所述预脱脂槽外设有50mm厚保温材料,能够有效的对设备进行保温,用于给所述预脱脂槽内的溶剂保温至20~40℃,促进脱脂进行。预脱脂的过程中溶剂通过喷淋系统以喷淋的方式喷洒在所述钢桶内外两面。所述预脱脂槽由SUS304不锈钢板焊接而成,长1500mm×宽3100mm×高1100mm。所述喷淋系统为所述预脱脂模块配置IHG 65-160电机15kw的水泵,喷嘴采用塑料组合喷嘴,处理时间1分钟左右。

所述主脱脂模块主脱脂槽以及第二换热器,所述主脱脂槽内盛放溶剂用于对所述钢桶进行脱脂清洗,为了保证脱脂效果所述主脱脂槽下方设置第二换热器,同时所述主脱脂槽外设有50mm厚保温材料,能够有效的对设备进行保温,用于给所述主脱脂槽内的溶剂保温至20~40℃,促进脱脂进行。主脱脂的过程中溶剂通过喷淋系统以喷淋的方式喷洒在所述钢桶内外两面。所述主脱脂槽由SUS304不锈钢板焊接而成,长2500mm×宽3100mm×高1100mm。所述喷淋系统为所述主脱脂模块配置IHG 65-160电机15kw的水泵,喷嘴采用塑料组合喷嘴,处理时间2分钟左右。

所述第一水洗模块包括第一水洗槽,所述第一水洗模块与所述主脱脂模块隔断3米,第一水洗长度2米,所述第一水洗槽由SUS304不锈钢板焊接而成,长1500mm×宽3100mm×高1100mm,所述喷淋系统为所述第一水洗模块配置ISG 65-160(I)电机11KW的水泵,喷嘴采用塑料组合喷嘴,常温处理时间30s左右。

所述第二水洗模块包括第二水洗槽,所述第二水洗模块与所述第一水洗模块隔断1.5米,第二水洗长度2米,所述第二水洗槽由SUS304不锈钢板焊接而成,长1500mm×宽3100mm×高1100mm,所述喷淋系统为所述第二水洗模块配置ISG 65-160(I)电机11KW的水泵,喷嘴采用塑料组合喷嘴,常温处理时间30s左右。

所述锆化模块与所述第二水洗模块之间设置隔断防止窜液,在无磷转化转化末端设置一套防止窜液的模块,所述锆化模块包括锆化槽,所述锆化槽由SUS304不锈钢板焊接而成,长2500mm×宽3100mm×高1100mm,所述喷淋系统为所述锆化槽采用ISG 65-160电机15KW的水泵,喷嘴采用塑料组合喷嘴,常温处理时间60~120s左右。

所述第三水洗模块与所述锆化模块隔断2.5米,所述第三水洗模块的第三水洗槽由SUS304不锈钢板焊接而成,长1500mm×宽3100mm×高1100mm,所述喷淋系统为为所述第三水洗模块配置ISG 65-160(I)电机11KW的水泵,喷嘴采用塑料组合喷嘴,常温处理时间30s左右。

所述第四水洗模块包括第四水洗槽以及高压吹扫模块,所述第四水洗槽由SUS304不锈钢板焊接而成,长1500mm×宽3100mm×高1100mm,所述喷淋系统为所述第四水洗模块配置ISG 65-160(I)电机11KW的水泵,喷嘴采用塑料组合喷嘴,常温处理时间30s左右。所述高压吹扫模块可快速的吹干所述钢桶内外壁的水分。所述喷淋系统采用SUS304不锈钢管路,所述喷淋系统与各个工序的塑料喷嘴连接。

在所述主脱脂工艺、锆化工艺以及第四水洗工艺处都设置了所述防串液吹扫模块。为了保证各个工艺槽内的液体不受污染,槽与槽、槽与进口、槽与出口连接处设计过渡段,主要积留由工件喷淋飞溅的液体。

如图2所示,本发明还提供了一种基于以上钢桶的清洗系统的清洗方法,包括如下步骤:S10脱脂,包括至少一道溶剂清洗工序。S20纯水清洗,包括至少一道纯水清洗工序。S30锆化,在所述钢桶表面产生无磷转化,处理时间60~120s。以及S40锆化后清洗,包括至少一道纯水清洗工序。

所述S10步骤包括:S11预脱脂,采用预脱脂模块去除所述钢桶表面的杂质和油脂,脱脂时间为60±5s,脱脂温度为20℃~40℃。S12主脱脂,采用主脱脂模块进一步去除所述钢桶表面的杂质和油脂,主脱脂的脱脂时间为120±5s,脱脂温度为20℃~40℃。主脱脂工艺与所述纯水清洗工艺之间设置防串液模块。

所述S20步骤包括:S21第一水洗,去除所述钢桶表面的脱脂剂,清洗时间30s。S22第二水洗,进一步去除所述钢桶表面的脱脂剂,清洗时间30s。

所述S40步骤包括:S41第三水洗,去除所述钢桶表面的的锆化液,清洗时间30s。S42第四水洗,进一步去除所述钢桶表面的的锆化液,清洗时间30s。所述锆化工艺与所述锆化清洗工艺之间设置防串液模块。

以上所述仅为本发明的示例性实施例,并非因此限制本发明专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

|