| |

进口制桶设备, 基本解决香料油渗漏

上海土产进出口公司包装科

钢桶渗油、漏油是多年未解决的问题,自80年起被列为外贸包装容器重点攻关的科研项目。

从国内普遍反映和收集外商资料中得出,钢捅渗漏油的主要部位及比例:上下大圈(尤其在“丁”字口),占渗油数的70% ;大小桶盖螺丝口,占25%;桶身上的焊缝(主要在环筋的凸起处),占5%。

经破坏性试验与钢桶解剖,找出了上述部位渗漏油的原因,除在运输中野蛮装卸,使之受严重冲撞外,主要是制桶设备陈旧落后,造成桶身焊缝不牢、底盖卷边不紧,以及桶盖制造与国标差距太大,紧密度差。

为此,在上级公司的支持下,我们采取第一步措施,引进专用制桶设备,重点提高桶身焊接与盖、底卷边的质量。

下面对进口机器的性能以及经济效益作简略介绍。

一、进口机器的名称

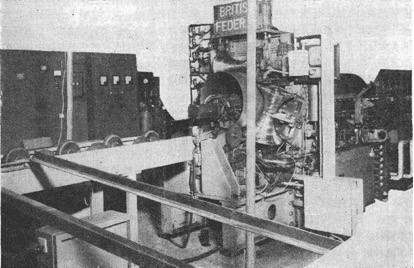

(1)从英国联邦焊机公司进口的250KVA(电阻接触焊型)自动缝焊机,(见图)。

图:进口自动缝焊机

(2)从西德进口的DF-7桶封口机(盖底卷边机)。

二、机器的性能和优点

(1)焊缝前,钢板不须磨边,自动搭接焊缝宽度仅2mm。

(2)在焊缝后,紧接着有一道轧平的装置,当缝口还处于红热状态下,再经挤压轧平,搭接处的二层钢板,基本上只达到一层的厚度,使焊缝质量更紧密结实。

(3)由于直缝的钢板厚度合二为一,所以,使桶身与底盖卷边的接合就十分紧密,尤其在“丁”字口,没有凸起的手感。

(4)桶底大圈解剖检查: 五层钢板卷边严密无隙。

(5)经0.5公斤/厘米气压测试,无渗漏现象。

(6)以超国标要求,在2.5m高度作自由落下的撞击试验,均未发生渗漏。

三、国内制桶机械存在的问题

(1)钢板必须先行磨边,并残留铁屑与毛刺。

(2)电阻焊接功率小,一般为150KVA,钢板搭接宽度为11±1mm, 而实际焊接处仅3-4mm,故桶身直缝留有夹层,易生锈。又由于磨边时残留的铁屑和毛刺,造成焊缝不牢。有时在胀环筋时或于运输中铁桶受过度冲击,少数捅身焊缝发生爆裂现象。

(3)直缝焊接后无轧平装置,由于搭缝处的二层钢板厚度大于其它部位,故造成桶身与盖底卷边时,“丁”字口有明显的突出部份,解剖后有隙缝。

(4)卷边机陈旧,使桶身底盖与桶身的五层卷边不紧,时有空隙。

四、桶装香料油渗漏情况对比

| 年份 |

上海染化十三厂出厂检验时 |

实际使用时 |

53加仑香料油桶 |

53加仑黑铁涂料桶 |

1982年(引进前) |

1% |

3% |

1% |

1983年(引进后) |

0.35% |

0.53% |

未发现 |

(注: 因厂方的进口机器与国产机同时施工,所以在八三年的渗漏比例数量中,还包括部份由老机器生产的。即引进制桶设备后的实际渗漏数,还要低一些。)

五、我们的看法

引进专用制桶设备后,钢桶质量确有提高。然而,对渗漏问题,还只能说是基本上解决。尽管我公司在八三年未发生因渗油而赔款,但桶盖的丝口漏油仍有存在,还须换盖,以防事故发生。

我们深信,只要在上级的统一步骤下,狠抓科研与改进,再把钢桶桶塞的桶卷质量解决好,以及提高钢桶大圈中的密封乳胶的质量,钢桶渗漏问题当能得到完整解决。

|

|