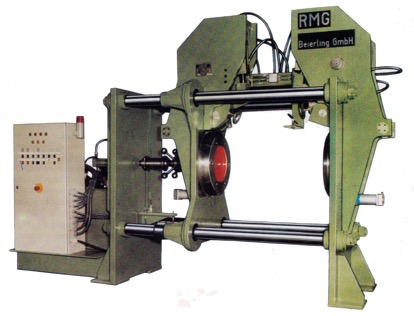

RMG桶身焊缝碾平及切边机

RMG

一、设备用途:

滚压桶身焊缝到原板料相同厚度,并切除桶身焊缝两端多余的部分,使焊缝处与桶身长度一致。

二、技术参数:

最大工作效率:600个/小时(用大的系列可到900个)

板料厚度:最大2.5mm(可到4mm)

带举升和中心定位装置效率:400个/小时

带前置定位装置效率:600个/小时

板料厚度:0.5~2.5mm

焊缝长度:800~1000mm

功率:11kw

三、工作原理:

焊缝被定位好后,液压拖板向前移动,把焊缝压紧在两边硬化处理过的定位挡板前。液压缸使滚子进入桶内,然后在一个弧形模上把焊缝两端滚压到原板厚度。这样焊缝被向外滚压到原板厚度后,滚压长度至少相对于两倍的桶的翻边长度,行程终止后,滚子马上回到原位,其它的油缸把刀架送到焊缝两端,并切除多余部分。剪切后马上回位,气压传动装置把桶身送到输送位置,同时刀架也回到原位置。

通过滚筒及导轨的固定位置,可以保证焊缝结构不被破坏。

焊缝滚压方向是向外的,这样可以不使焊缝两边产生应力。

桶身的厚度可以通过在滚筒上的偏心轮准确调整,滑轨及轧滚相对于桶身的直径成凹型或凸型。

四、机器的结构:

本机器是按照可靠的RMG型制造方法制成的,即:

1. 支座和壳体架采用坚固钢材焊接构造。

2. 可动的托板位于经过硬化和磨削带滑动轴承的四根导轴上。

3. 可动的托板通过液压在可调心轴上移动。

4. 液压装置拥有热静态控制的加热和冷却器。

5. 可编程序的电气控制(有柜式或台式两种)可与其它的装置同步。

注:采用RMG的底座制造方法可使本机器适合任何输送系统 。

五、配件:

如焊缝的定位不能保证,可同时提供下列产品:

1. 串联的前置定位装置(从400个/小时~720个/小时)。

2. 组合于机器上的定位装置(到400个/小时)。