传统钢桶试漏机的简述

文/凤巢

在钢桶生产中,一般采用抽样检查的方法进行型式检验。因钢桶的渗漏检查却要实行全数检验,故在制桶生产线上,封口机之后一般都装有渗漏检验的设备,我们称这种设备为试漏机。根据试漏方法的不同,传统试漏机通常有三种型式即浸水式、皂液式和气压变化式。近年来氦检漏技术发展很快,在国内一些较大的企业已经开始使用,由于设备价格较贵,所以一般中小型企业大多仍采用传统的三种检漏方法。下面对这三种型式的试漏机的结构型式、工作过程或基本原理以及其优缺点进行分析和比较。

1.浸水式

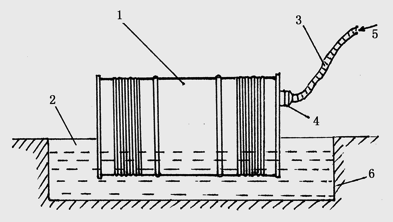

国内最早的试漏设备就属浸水式试漏设备,这也是标准的气密性试验方法。如图1所示,它主要由水池、向桶内通入压缩空气的夹具所组成。 它专用于抽检样品桶如湖北省商检局出口包装检测中心所用的气密试漏机就属此类。该机是由透明的玻璃水池(水池底部装有一排经密封后的白炽灯)、能向桶内通 压缩空气的专用夹具和用来压住桶不使其上浮的专用定位翻转装置所组成。其工作过程如下:首先在桶顶中心部位钻一个直径约为60mm的通孔,拧上专用通气夹 具,然后人工将卧式放置的福放进水池内,再操作专用定位翻转装置(它使桶一方面不全部浮起,浮起容积约占桶容积的1/3,另一方面使桶缓慢翻转)。然后, 观察水池内有无气泡产生。由于玻璃水池底部装有一排白炽灯,且玻璃又是透明的,所以较容易看清起泡即渗漏部位。便于后续的“对症下药”的补救工作。此外, 它能够检查钢桶全方位的渗漏包括注入口、透气口处的密封情况和钢板裂纹所引起的渗漏等多种渗漏情况。由于它能严格地检查桶所有的渗漏部位,,所以不易漏 检。该机控制气压方式属电子控制,较为先进和精确。由于玻璃水池容易撞碎,检验时间较长(约需几分钟),制造成本高,桶进、出水池都需人来抬多在桶顶中心 部位钻孔又属破坏性检验,所以限制了该机在大规模生产上的应用,而只适用于在检测室对样品桶进行型式检验。

图1 浸水式检漏法示意图

1-钢桶;2-清水;3-U型输气管;4-封闭器;5-压缩空气;6-水池

2.皂液式

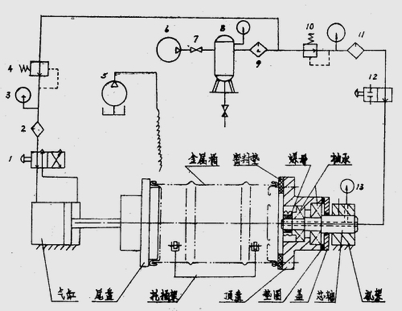

皂液式试漏设备主要由气动系统、桶的旋转支承架和皂液泵组成。常用于大批量生产的皂液式检漏 设备的基本结构和气动系统原理见图2。其工作过程如下:由输送链上的托桶架将已封口桶置于试漏机的顶盘与尾盘之间,并让桶顶对向顶盘。操纵换向阀1,使压 缩空气进入气缸的左腔,活塞右行,尾盘随之右行,将桶压紧于顶盘和尾盘之间。然后,操纵二位二通阀12,让压缩空气经过芯轴中心的通孔,从桶的注入口和透 气口进入桶内。当桶内压力值达到试漏要求时(从压力表13上可指示出桶内的压力值),泵5从皂液箱中泵出的皂液由软管流向桶的直缝和其与桶顶、桶底的卷边 处。为便于观察,应旋转桶体,观察上述部位有无起泡现象发生。如果有漏气起泡现象,则必为渗漏钢桶。在渗漏处用粉笔做好标记。检验完毕,操纵阀12,截断 压缩空气,同时操纵阀l使气缸中的活塞左行,尾盘退出桶外,输送链将检验合格的桶送.A下道工序。对于查出渗漏已作好标记的桶,则由竖桶机构从输送链上剔 除。

图2 皂液式试漏机示意图

1、换向阀;2、油雾器;3、压力表;4、减压阀;5、皂液箱;6、空压机;7、截止阀

8、气罐;9、滤气器;10、减压阀;11、油雾器;12、二位二通阀;13、压力表

图中减压阀4和10两处减压后的压力是不等的,一般阀4的压力应大于阀10(即压力表3上指 示的压力值应大于压力表1 3上所指示的压力值)。特别是对大桶来说,气缸的直径往往小于桶径。如果两阀压力相等,那未气缸内产生的推力会小于桶内试漏时产生的推力,桶中的压缩空气 便会从桶顶与密封垫的接触处漏出,桶内气压下降到低于标准值(按照GB325-84《200L闭口钢桶》国家标准规定,钢桶的不渗漏检验气压值,轻型桶即 钢板厚度为1.25毫米的钢桶为4.903×10(4)帕斯卡,重型桶即钢板厚度为1-50毫米的锻桶为6.865×10(4)帕斯卡),因而造成漏检。 所以设计时必须注意这一点。

制桶生产线上,试漏机的检漏速度必须与封口机的封口速度相匹配。为了既保证试漏机的检漏速度,又不漏检,桶内必须在相当短的时间内达到规定的试漏气压值,因此其气动系统的管道应进行计算,不能太细。

目前国内使用皂液式试漏设备较为普遍:其检漏速度较快(约需几秒钟即可),渗漏部位反映明显,操作简单方便,工人劳动强度较低。但它必须由人直接在桶上观察气泡,而且不能检查注入口和透气口处因橡皮圈未压紧而造成的渗漏等其他渗漏情况,比较容易漏检。

还有一种实为皂液式试漏设备,但表面上象浸水式试漏设备的试漏机。它主要由水池,向桶内通入 压缩空气的夹具、皂液桶和传送架所组成。其工作过程如下:首先将桶放进水池内,用手转动桶,使桶缝焊处及其与桶顶、桶底的卷边处朝上。然后操作向桶内通入 压缩空气的夹具工作,向桶内通进压缩空气。再用排刷在皂液桶中蘸上皂液,—向桶缝焊处及其与桶顶、桶底的卷边处涂刷,观察这三处有无漏气起泡现象。若有, 则必为渗漏钢桶,在渗漏处用粉笔做好标记。然后,将桶从水池中拿出,再采取补救措施。若无气泡,则直接将桶拿出,经传送架送入下道工序。该种试漏设备结构 最为简单,便于维修和制造,设备成本低、渗漏部位反映明显,可以适用于多品种桶的检漏需要。但工人操作劳动强度大(需由人来把桶搬进、搬出水池)比较容易 漏检。它一般适用于多规格、小批量生产。

3.气压变化式

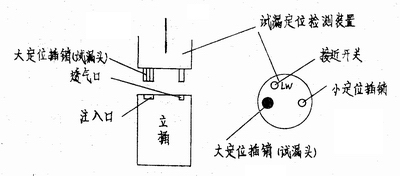

气压变化式试漏机是一种通过检测桶内压变化来确定渗漏情况的试漏设备,其基本原理见图2。

图中桶立放,桶顶向上,并被托起旋转,试漏定位检测装置(即试漏定位盘)位于桶的上方,盘上 装有接近开关和机械定位挡板。在桶旋转过程中,当接近开关检测到桶顶注入口时,发出讯号,经延时,机构定位挡板下降,挡住旋转的桶,此时试漏定位盘上舶 大、小定位插销与桶的注入口和透气口位置对准,两插销分别插入注入口和透气口,大插销实际也是试漏头,由它作通气试验,检测桶内气压的变化并发出是否渗漏 的讯号。

图3 气压变化式试漏机工作原理图

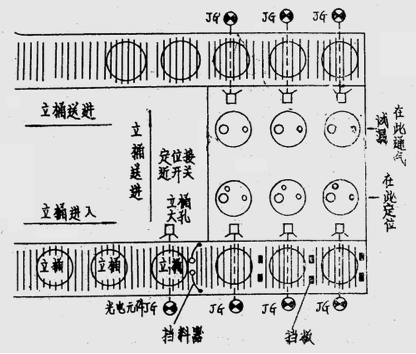

这种试漏机对单个桶的检漏速度慢于封口机的封口速度。为了提高生产率并与封口机生产速度相匹 配,试漏机应做成一排多工位,同时对多个桶进行全自动试漏的形式。图4为一排三工位试漏的传送示意图。图中试漏分两步进行:立桶输入后,先定位,再步进 送到试漏工位上进行通气试漏。最后,将桶向下道工序送进。

图4 一排三工位试漏传送简图

气压变化式试漏机已在西德的茅塞公司制桶厂得到应用。它从注入口通入桶内的气体不是一般的压缩空气而是氮气,再通过示波器上显示波形的不同来自动判断该桶是否渗漏。如果渗漏,它能自动从生产线上剔除该桶,而不流入下道工序。

西德茅塞公司制桶厂所使用的这种气压变化式试漏机的光电控制电路和检测,自动剔除漏桶系统都 是由西德西门子电气公司全套设计的。该机是目前国际上最先进、自动化程度最高(已实现单机无人操作)、漏检率最低即为零的钢桶试漏设备,其生产效率最高, 检漏部位最全。但该机也存在着制造成本较高,由于控制和检测等系统较精确复杂而难以维修和制造等弱点。