缝焊机电极焊轮重熔回用试验

文/伍浩潮

我厂所用FN1-150-5型缝焊机的电极,材料为QCr0.5-0.2-0.1(含Cr0.4~1.0%,Al0.1~0.25%,Mg0.1~0.25%,其余为Cu),历来外购,价格昂贵且来源困难。由于缝焊机结构本身的限制,电极只能用到外径Φ120~Φ130mm,就分解改作点焊电极或作废铜处理。

为了节省昂贵的电极和缓和材料来源的困难,我们作了重熔回用试验。具体做法是:

1、用12个旧电极,由铸造车间重熔,考虑到重熔时Mg可能烧损严重,所以重熔时加进约0.1%的Mg。

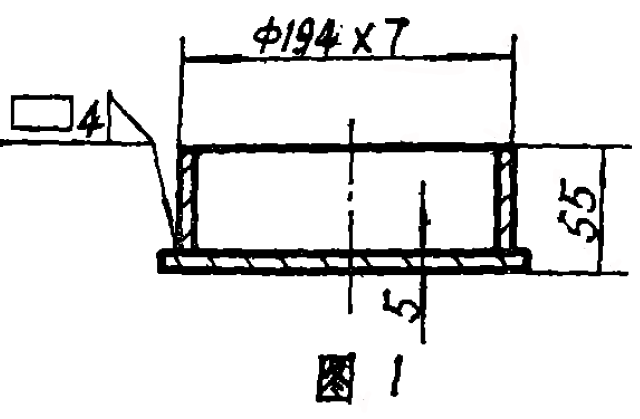

2、用Φ194×7×50mm的废无缝管头,一端焊上厚度为5mm的A3钢板,充当铸模(图1)。

3、浇铸成Φ180×45mm的QCr0.5-0.2-0.1铜锭。

4、将浇口上部和外圆质量不好部分车削掉,底面车光,以免锻造时开裂。此时硬度HB62.5~65.5。

5、加热到900~950℃,用两火锻成Φ265×19mm锻坯。注意终锻温度以620~670℃为宜。若终锻温度太低,材料变脆,易造成锻裂。若有裂,要将裂纹部分车削掉,以免在热处理时导致裂纹扩大。若终锻温度太高,则晶粒粗大,导致热处理时提高硬度的效果不显著。

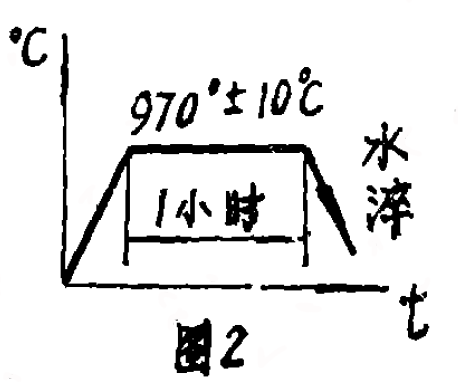

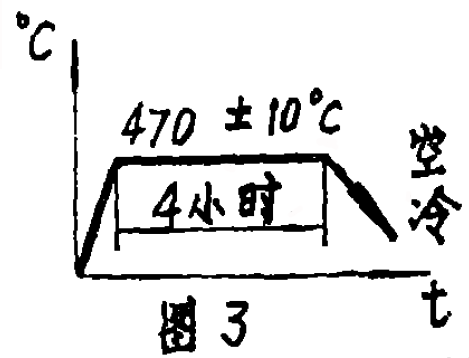

6、加热至960~980℃,保湿1小时后在盐水中淬火,随后在大约470±10℃保温4小时回火后空冷。固溶淬火和时效处理规范如图2和图3所示。

固溶处理是为了使铬、镁、铝等合金元素充分地与铜形成固溶体,以便合金在时效处理中析出强化相而提高硬度。但如果时效处理温度过高或时间过长,由于材料内部的组织应力,甚至可能出现晶界裂纹,反而会降低其强度和硬度。所以要求时效处理规范比较严格。上述热处理后硬度提高到HB90~95。车削两端面,硬度达HB98~101(我厂外购的电极焊轮硬度为HB95~100),基本上达到了外购电极的硬度要求。

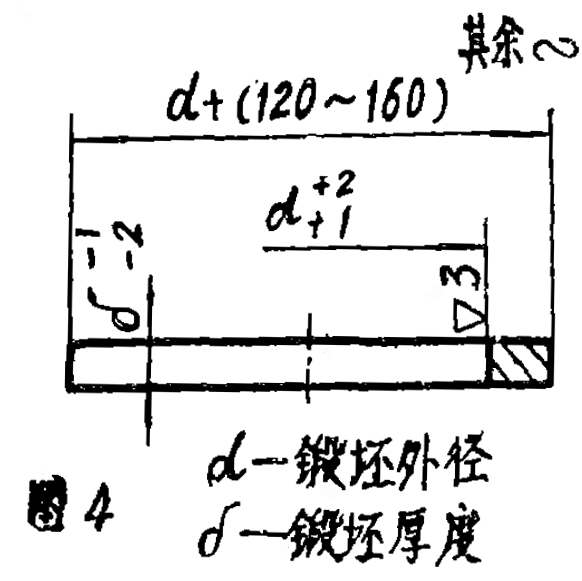

7、用一个A3钢法兰(图4)套住铜坯(以免锻裂),在1吨自由锻锤上冷锻100~200下,使之冷作硬化,硬度提高到HB111~121,基本上达到了国外进口电极HB110~135的要求。虽然进口电极合金用热处理得到所需的硬度,但实际表明,冷作硬化还是可使其硬度HB值提高13~20度。

重熔回用电极在使用中的磨耗情况与外购电极差不多,电极一次加工后可缝焊δ1.2+1.2mm厚的钢桶约2000只,达到了每工作一天进行一次表面修整的要求。

由于缺少试验手段,我们未对重熔回用电极作导电率和再结晶温度测试。