开式双柱可倾式压力机的自动化改造

文/姜鑫

摘要:本文对一种16t开式双柱可倾式压力机进行基于西门子PLC的自动化改造,通过改造可改变传统结构中电气接线复杂、可靠性差、接入端子少、升级改造困难等诸多问题,进一步提高设备的使用寿命和生产效率。利用PLC控制技术代替传统的接触器-继电器控制系统具有一定的灵活性和可操作性,具有一定的应用价值。

关键词:压力机;控制系统;PLC;自动化改造

1 压力机结构特点分析

开式双柱可倾式压力机,是采用曲柄滑块机构作为工作机构的一种锻压机械,适用于板料的冲孔、落料弯曲、线拉伸及成形等工艺过程,特别在机加工、模具制造、热处理工艺等方面有非常重要的应用。该机在制桶机械、农业机械、电气工业、汽车、拖拉机工业等用途较为广泛。

最近几年,压力机行业发展非常迅速。开式双柱可倾式压力机也暴露好出不少缺陷,主要有:品种短缺严重;产品技术水平低;产品机械化、自动水平低、成套性差。本文通过改造一种16t开式双柱可倾式压力机,集成PLC控制技术,进一步提升设备的自动化程度和冲压精度,对落料、弯曲、成形切边、拉延和冲裁等加工工序具有很高的使用价值。

2 压力机设备改造

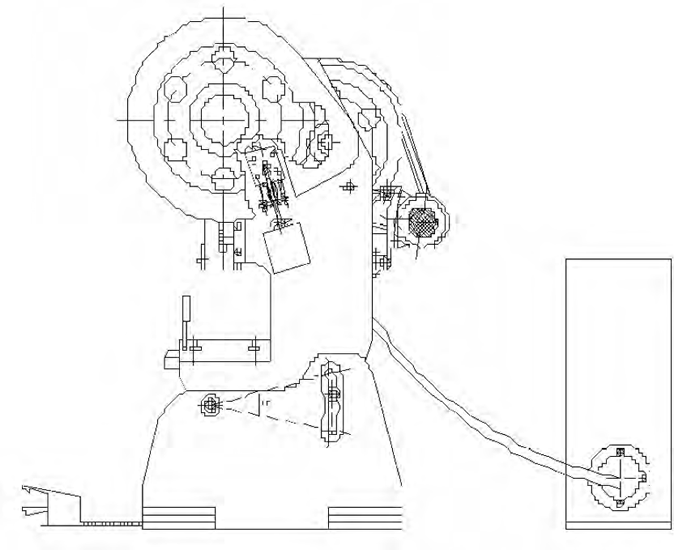

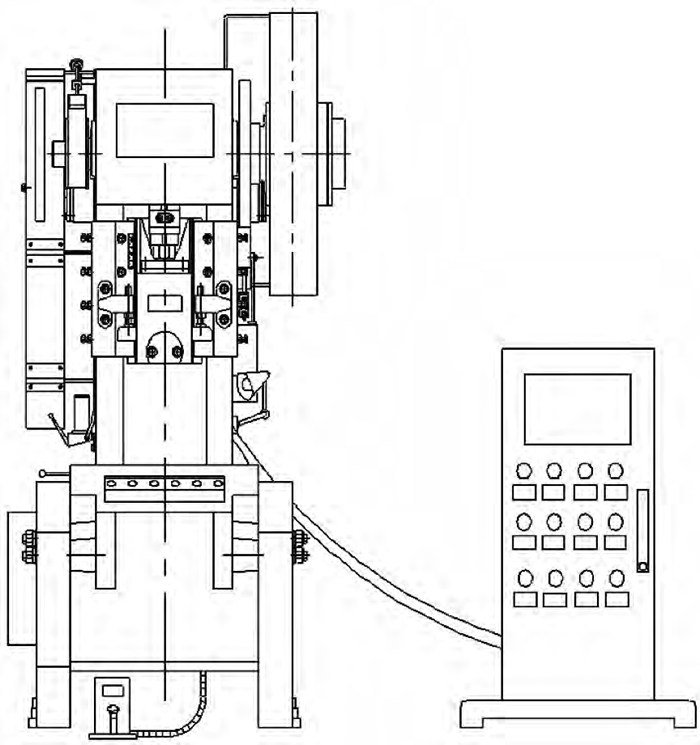

如图1、2所示为改造后压力机的外部结构图,将原有16t开式双柱可倾式压力机的原有电气控制系统全部拆除,将改造用PLC和接触器、继电器等元件安装到电气柜中,通过线缆将控制柜与压力机机械主体进行连接,所有控制过程全部在电气柜前面的按钮操作下完成。

图1 改造后压力机侧视图

图2 改造后压力机主视图

经过PLC改造后的设备代替了原有的接触器-继电器控制系统,具有以下优点:

(1)控制过程更加稳定可靠,不用担心原有的接触器-继电器控制系统由于使用时间较长出现的老化、失灵等现象。

(2)PLC的输入输出触点较原有的接触器-继电器控制系统要多,从而减少低压电气元件的使用数量,节省了大量的空间,也减轻了设备的重量。

(3)利用计算机编写PLC程序快速方便,根据零件的工艺要求可以及时调整冲压速度、滑块行程和闭合高度等参数,简单可靠。

3 电气控制系统

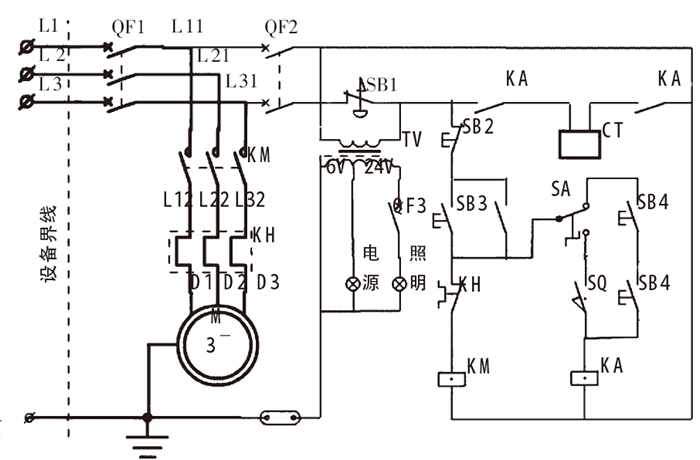

如图3所示为压力机电气控制系统,其工作过程为:合上闸刀开关QF1及QF2后,控制线路得电,经过变压器TV后分别以6V和24V的电压输送给电源指示灯和照明指示灯,按下按钮SB3后,接触器线圈KM得电,带动接触器触点KM闭合,电机开始旋转,带动冲头下行,当冲头行程达到最大闭合高度后,接触到行程开关SQ,中间继电器KA得电,带动KA触点闭合触发互感器CT,完成压力成形过程,此时按下按钮SB1或SB2后,压力机断电,设备停止工作。

图3 压力机电气控制系统原理图

4 自动化PLC改造

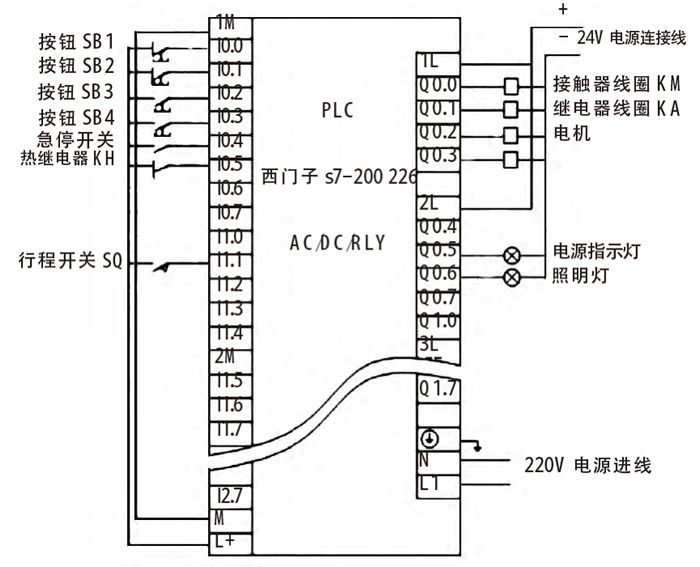

经过PLC改造后的外部接线图如图4所示。采用西门子S7 -200型PLC为控制枢CPU226 AC/DC/RLY机型,该型号PLC共有40个输入输出触点,完全能够满足对设备改造所需的触点数量要求。将低压控制电路的原理图转化为梯形图程序,套用继电器电路的结构设计梯形图,采用这种方式不仅可以将复杂的电气接线去除掉,还可有效提高整个工作系统的稳定性,将电路图中的复杂结构化为程序语言,节省了大量人力,也不必担心因长时间使用出现的线路老化、控制不稳定、工作不连续等问题。通过程序编制可以实现多道工序的加工要求,也可根据实际需要改变行程、闭合高度和输出压力等,具有良好的使用价值。

图4 PLC改造后外部接线图

5 结语

本文对一种16t开式双柱可倾式压力机进行,基于西门子PLC的自动化改造。改造后可改变传统结构中电气接线复杂、可靠性差、接入端子少、升级改造困难等诸多问题,进一步提高设备的使用寿命和生产效率。利用PLC控制技术代替传统的接触器-继电器控制系统具有一定的灵活性和可操作性,有一定的应用价值,也可根据用户要求增加HIMI人机交换界面、组态程序、工业网络通信等内容,实现全过程、多工序、全工艺的自动化连续控制。