钢桶卷封滚轮高频淬火工艺的改进

文/陆纪龙

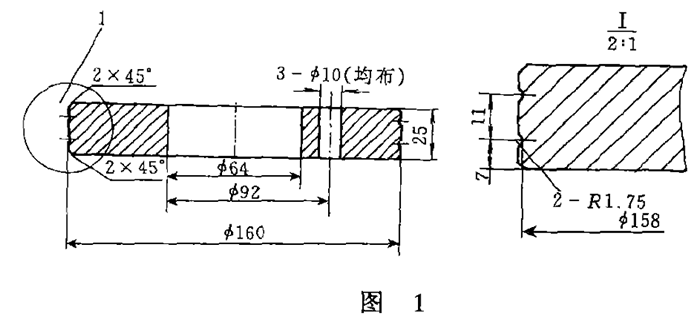

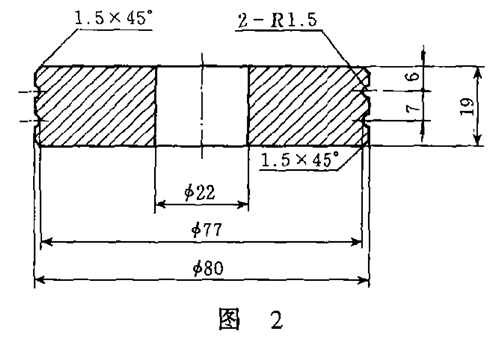

滚轮的尺寸和形状如图1、图2所示,材料T10钢。热处理技术要求是:凹槽R内感应淬火,表面硬度HRC58~62。起初我厂按常规工艺高频感应淬火,其R槽内淬火硬度仅为HRC55~56,达不到技术要求。

针对此问题,我们对感应器进行了相应的改进,淬火工艺进行了适当的调整,满足了淬火质量要求。

1、大滚轮(Φ160×25mm)

大滚轮采用双匝感应器,有效圈尺寸为Φ166×28mm。在感应淬火时无论如何调节加热功率,其加热面和R槽内总存在着明显的温度差,R槽内的感应加热温度总低于所要求的淬火加热温度,所以淬火后R槽内硬度不足。

(1)原因分析:由于感应加热的集肤效应,感应电流主要集中于加热面表层内,而R槽内感应电流相对较小,并且滚轮与感应器有效圈间隙越小,这种效应越明显,所以引起R槽内加热温度不足,淬火后硬度偏低。

(2)措施:将感应器有效圈尺寸设计成Φ170×28mm,感应器有效圈与工件间隙增大到5mm,相应地降低加热速度,延长了加热时间,从而增加了透热层深度,提高了R槽内温度。加热电参数:阳压11.0KV,阳流7.0A,栅流1.0A。采用间断加热法,即加热(18s)→空冷(3s)→加热(10s)→空冷(3s)→加热(7s)。采用这种加热方式,既避免了过热,借助空冷时的热量向心部传递,又进一步增加了透热层深度,提高了R槽内的淬火加热温度,加热结束后预冷2s浸水冷却。淬火后经检验R槽内淬水硬度HRC60~62。

2、小滚轮(Φ80mm×20mm)

小滚轮采用单匝感应器,有效圈尺寸为:Φ85mm×16mm,其感应淬火情况和大滚轮类似。

措施:将有效圈尺寸加大到Φ94mm×16mm,单边间隙7mm,相对于大滚轮而言,小滚轮加热面积小,负载轻,加热速度更快,因而感应器与工件间隙要更大些,从而获得理想的加热速度。加热电参数是:阳压9KV,阳流6.8A,栅流0.90A。加热方式是:加热(20s)→空冷(5s)→加热(10s)→预冷(2s),然后浸水冷却。淬火后R槽内硬度HRC60~62。

大、小滚轮感应淬火后均进行160~180℃油浴回火1小时。

3、结语

(1)滚轮感应淬火硬度不足是由于加热温度快,加热时R槽内温度偏低所致。

(2)通过增加工件与感应器间隙,采用间断加热法,可提高R槽内淬火加热温度,保证R槽内淬火硬度。