|

基于视觉寻口的钢桶旋盖压盖一体机设计

文/徐国宝

摘要:目的 解决闭口钢桶封口设备存在的寻口速度慢、封口效率低和设备可靠性差的问题。方法 设计了一种封口设备,采用视觉寻口技术实现寻口操作,同时将旋盖和压盖等2道工序设计在同一工位完成。结果 寻口快速准确,并且只需对桶口定位1 次,即可完成旋盖和压盖等2道工序。结论 该设备经实际应用,工作可靠,封口效率高。

关键词:闭口铁桶;视觉寻口;旋盖;压盖

闭口钢桶是包装领域广泛使用包装物,一般用来盛放润滑油、油漆和涂料等液体或半固体产品。对包装物封口是包装过程中非常关键的一道工序,目前国内封口机大致分为直列式和回转式等2种。回转式封口机速度快、效率高,一般适用于圆柱或圆锥形的小型瓶类封口,如白酒、啤酒等酒类玻璃瓶,饮料的PET瓶,罐头、果酱等食品所用的广口玻璃瓶。这类包装物的特点是桶(瓶)口位于其正上方的中心,固定桶(瓶)身即可确定桶(瓶)口位置,因而不需要寻口操作。闭口钢桶的常见规格有20L,25L,50L,80L,100L,200 L等,尺寸均较大。此外,绝大多数闭口钢桶的桶口都不在中心,而是在边缘位置,在进行封口工作前要进行必要的寻口,因此采用回转式封口机实现对闭口钢桶的封口并不现实。闭口钢桶的另一个特别之处在于,其封口一般包括旋紧内部桶盖和压紧外部防盗盖等2道工序,这增加了此类包装物的封口难度。目前,针对闭口钢桶的封口机大多采用直列式,空间利用率低,并且有的与灌装主机设计为一体,寻口速度慢,封口效率低,设备总体可靠性差。在此,介绍了一种用于闭口钢桶的旋盖压盖一体机,采用视觉寻口技术实现寻口操作,同时将旋盖和压盖等2道工序设计在同一工位,结构简单小巧、工作可靠、封口效率高。

1 结构组成

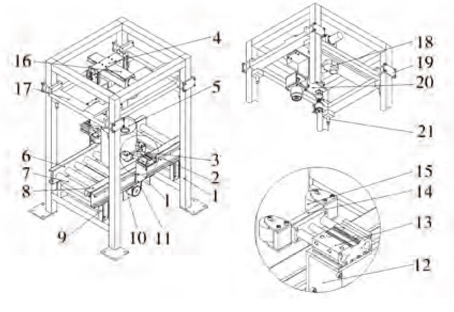

旋盖压盖一体机包括机架、输送系统、定位机构、寻口及旋压盖机构等部分,见图1。

1-机架;2-输送系统;3-定位机构;4-寻口及旋压盖机构;5-闭口铁桶;

6-侧板;7-辊筒;8-链轮护板;9-支腿;10-驱动电机;11-链条;

12-连接架;13-定位气缸;14-滚轮支架;15-滚轮;16-十字滑台;

17-方形架;18-视觉传感器;19-夹板;20-封口组;21-调整螺栓

图1 旋盖压盖一体机结构

输送系统由侧板、辊筒、链轮护板、支腿、驱动电机和链条等组成。系统下端的驱动电机通过链条带动辊筒转动,从而实现对闭口钢桶的输送。输送系统下端共有4条支腿,连接在机架下端的梁上。

定位机构由连接架、定位气缸、滚轮支架和滚轮等组成。连接架固定在输送系统的侧面,上端安装定位气缸,气缸杆上安装滚轮支架和滚轮。2套定位机构的气缸杆同时伸出,滚轮压紧闭口铁桶,从而对其进行定位。

寻口及旋压盖机构由十字滑台、方形架、视觉传感器和封口组等几个部分组成。整套机构安装在机架上端,通过夹板固定在机架的立柱上。方形架4个角的下端均有调节螺栓,可调节机构的高度。视觉传感器位于方形架下方,用于检测桶口位置。十字滑台位于方形架上方,滑台上端安装封口组。

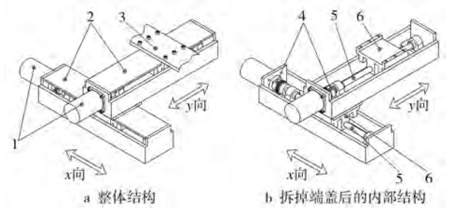

十字滑台由x向和y向等2套垂直布置的丝杠驱动机构组成,每套机构的端头安装有伺服电机,伺服电机通过联轴器连接丝杠,丝杠中间穿过螺帽连接件。x向机构上的螺帽连接件上端安装y向机构,y向机构上的螺帽连接件上端安装封口组。十字滑台上的伺服电机驱动丝杠转动,实现封口组沿x向和y向的移动。十字滑台结构见图2。

1-伺服电机;2-端盖;3-封口组(部分);4-联轴器;5-丝杠;6-螺帽连接件

图2 十字滑台结构

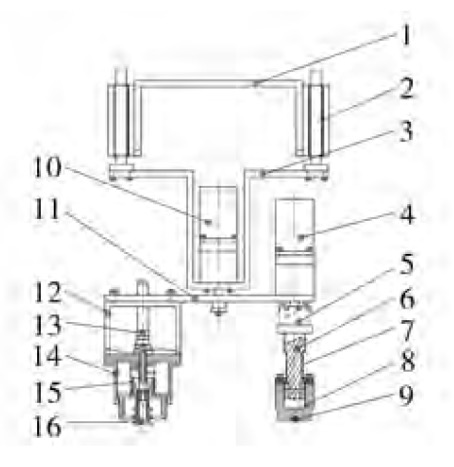

封口组的结构见图3。C形架安装在十字滑台中y向机构的螺帽连接件上,两端安装升降气缸。升降气缸的气缸杆连接在凹槽架的两端,凹槽架中间安装旋转电机。旋转电机的电机轴连接在转动板的中间,可驱动转动板沿旋转电机转动。转动板两端分别安装旋盖电机和压盖支架,其中,旋盖电机通过过载离合器连接旋盖轴;压盖支架中间连接真空发生器和吸盘,下端连接压盖头。旋盖轴中间穿过旋盖缓冲弹簧,下端插入旋盖头,旋盖头可沿旋盖轴上下移动。旋盖头下方为一段矩形条,矩形条下方中心处设计有一定深度的圆孔,圆孔内嵌入永磁体。压盖头包括外部固定圆筒和内部压盖体,外部固定圆筒安装在压盖支架上,内部压盖体在外部固定圆筒中间,可沿外部固定圆筒上下移动。内部压盖体与压盖支架之间连接压盖缓冲弹簧。旋盖头与压盖头下端处于同一水平面,且二者中心与旋转电机的轴心距离相同。

1-C形架;2-升降气缸;3-凹槽架;4-旋盖电机;5-过载离合器;6-旋盖轴;

7-旋盖缓冲弹簧;8.旋盖头;9-永磁体;10-旋转电机;11-转动板;

12-压盖支架;13-真空发生器;14-压盖头;15-压盖缓冲弹簧;16-吸盘

图3 封口组结构

2 工作原理

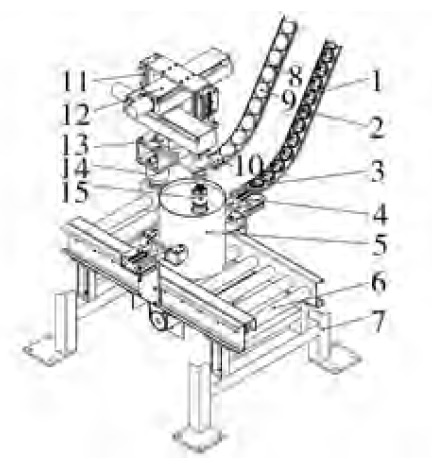

旋盖压盖一体机的工作过程包括取盖、寻口、旋内盖和压外盖等几个步骤,其工作过程见图4,其中省略机架、寻口及旋压盖机构中的方形架等部分。

2.1 取盖

旋盖压盖一体机首先完成取盖工作。十字滑台带动封口组到达内盖和外盖存储位上方,升降气缸伸出,旋盖头上的永磁体将内盖吸起,同时真空发生器控制吸盘将外盖吸起,然后升降气缸缩回,十字滑台带动封口组回到初始位置(即输送系统上方),取盖完成。需要说明的是,内、外盖由理盖设备理盖后,经相应输送滑道输送至内、外盖存储位。2个存储位的间距等于旋盖头和压盖头的中心距,高度调整到恰好满足封口组取盖的高度。在此仅显示内、外盖输送滑道及其存储位示意,具体结构不在讨论之内。

1-内盖滑道;2-内盖;3-内盖存储位;4-定位机构;5-闭口钢桶;

6-输送系统;7-机架;8-外盖滑道;9-外盖;10-外盖存储位;

11-升降气缸;12-十字滑台;13-视觉传感器;14-压盖头;15-旋盖头

图4 旋盖压盖一体机工作原理

2.2 寻口

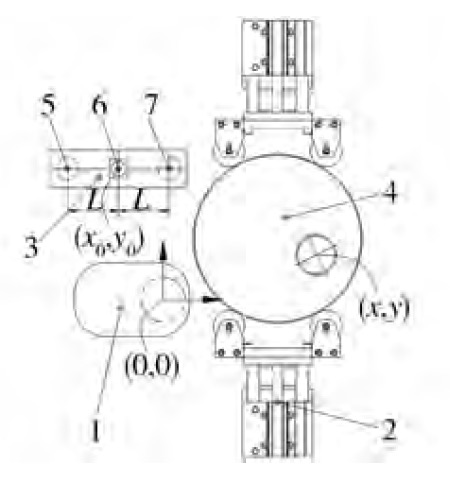

闭口钢桶到达封口位置时定位气缸伸出,滚轮将铁桶抱紧,视觉传感器对桶口拍照,同时将桶口位置的像素点转化为二维坐标。十字滑台根据桶口的位置移动,使旋盖头到达桶口正上方,为旋内盖做好准备。寻口示意见图5。

设视觉传感器所在位置为坐标原点,十字滑台在初始位置时封口组中的转动电机中心坐标为(x0,y0),旋盖头和压盖头与转动电机的中心距均为L,桶口中心位置为(x,y),则十字滑台位移(δx,δy)存在以下关系式:

1-视觉传感器;2-定位机构;3-封口组;4-闭口钢桶;

5-压盖头;6-转动电机;7-旋盖头

图5 寻口示意

2.3 旋内盖

当旋盖头到达桶口正上方时,旋盖电机带动旋盖头转动,同时升降气缸下降进行旋盖。旋盖缓冲弹簧在旋盖过程中提供向下压力,同时避免旋盖头与桶口刚性接触,起到保护旋盖头的作用。当内盖旋到底时,过载离合器开始打滑,从而达到定扭矩封口效果。旋盖结束后升降气缸升起,进行压外盖的工作。

2.4 压外盖

由于旋盖头和压盖头与转动电机的中心距相同,转动电机带动转动板旋转180°后,压盖头处于桶口正上方。升降气缸下降,压盖头将外盖沿桶口外沿压入,同时真空发生器控制吸盘断气,压盖完成。压盖缓冲弹簧与旋盖缓冲弹簧一样,起到保护和缓冲作用。

压盖完成后,升降气缸升起,十字滑台带动封口组取盖并等待下一个铁桶的到来。

3 结语

旋盖压盖一体机具有如下特点。

1)结构简单小巧,封口效率高。该设备只在封口位置占用1个桶位,并且视觉传感器、十字滑台、封口组等关键部件均在桶的上方,与铁桶输送互不干扰,可以充分利用铁桶输送时间进行取盖、寻口等工作,无需等待和缓存。

2)采用视觉传感器进行寻口,寻口快速准确。

3)将旋盖头和压盖头下端面设计在同一水平面,并且二者中心与旋转电机的轴向距离相同,只需对桶口定位1次即可完成旋盖和压盖等2道工序,提高了封口速度。

4)旋盖头和压盖头都设计有缓冲弹簧,起到保护和缓冲作用。

5)旋盖头上设计有过载离合器,从而达到定扭矩封口效果。

该设备已申请发明专利,并应用在科特迪瓦某公司200L棕榈油灌装生产线上,以及国内某企业10L,20L涂料灌装生产线等项目中。经实践检验,该设备运转良好,满足了客户要求,具有较好的推广价值。

|