|

自动点焊机控制系统的研制

文/林静波

点焊机是一种用途广泛的电阻焊机。为了达到节能、高效、高质量、自动化的目的, 其通电时间、焊接电流及整个焊接过程必须严格控制。目前国产脚踏式点焊机显然不适合, 气压式点焊机的控制系统多是仿苏五十年代产品, 控制精度低、稳定性差, 也是难以实现严格控制的。

为适应现代生产对电阻点焊机的要求, 我们研制成功了以CMOS集成块为主要元件的硬逻辑控制系统, 配在我厂新研制的DKN-16C, 型可控硅快速点焊机上。

该产品已批量投放市场, 深受用户欢迎。

一、控制系统原理

该控制系统对点焊机的控制分为焊接电源控制和焊接系统控制。操作者根据焊件材质、厚度及质量要求, 预先调好“预压”、“焊接”、“维持”、“休止”各段时间和焊接电流强度, 按下操作开关,焊机即可严格地按照给定程序自动工作。

焊机电源由一组可控硅(SCR) 作为电流开关和调节器, 控制电流通、断时间和电流强度, 焊接机头由气缸和电极组成, 电磁气阀的换向, 形成了机头按指令上、下运行和停止, 进行焊接。

为方便操作和维修、检测, 控制系统还具备使焊机进行单点焊、连续焊功能, 能进行空负荷机械运行和电极调整, 能进行功率因数微调。

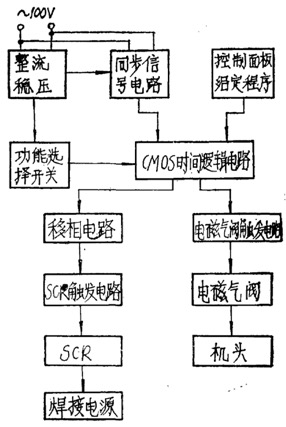

控制系统方框原理图见图1。

图1 控制系统方框原理图

二、硬逻辑控制过程的设计

焊接电源控制是由时间程序控制电路, 移相电路和SCR触发电路来完成的。焊接系统控制指对机头运动的控制, 是由时间程序控制电路、电磁气阀触发电路来完成。

1. 时间程序控制电路:

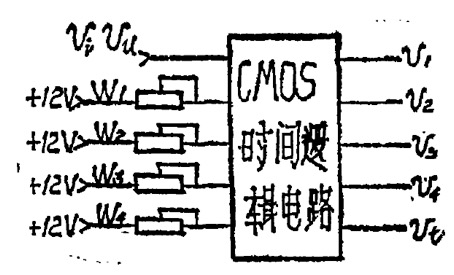

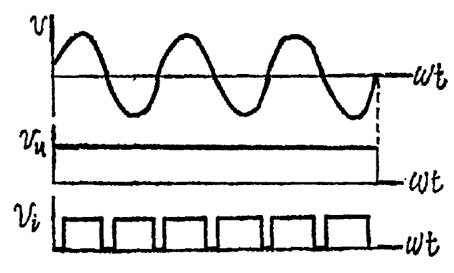

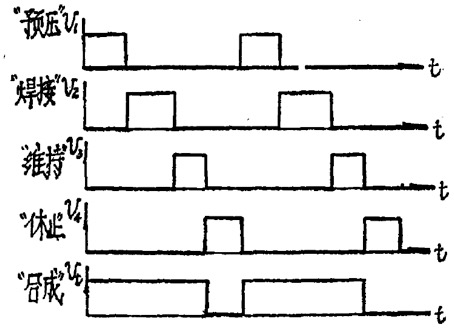

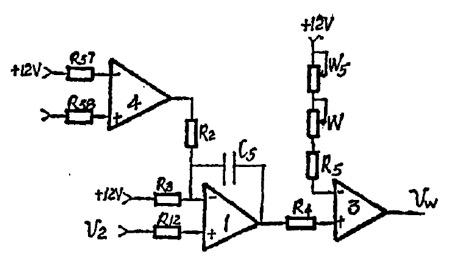

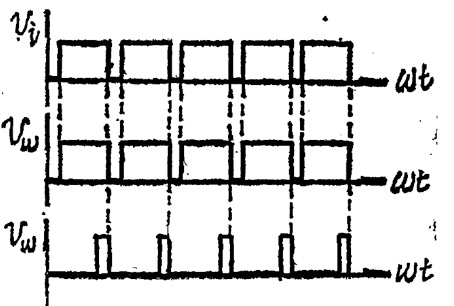

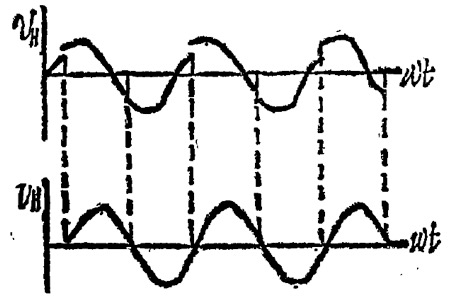

这是由CMOS电路组成的逻辑门电路(图2 )。+12V电位分别经过四个电位器输入CMOS的输入端, 控制极输入同步信号Vi、Vu (图3 ) , 经过CMOS门电路的转换, 就可得到“顶压”、“焊接”、“维持”、“休止” 4个程序信号及其合成信号(图4) , 其中V1、V2、V3、V4送到移相电路控制SCR触发时间, Vt送到电磁气阀触发电路, 控制电磁气阀换向。各时间程序就可以靠调节电位器来获得。

图2 逻辑门电路

图3 同步信号

图4 各程序信号

2. 移相电路:

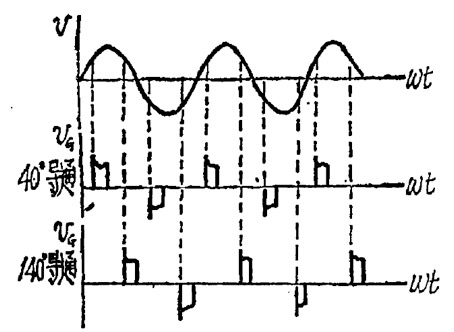

图5是一个运算放大电路, 在放大器“1”的正输入端输入焊接时问信号V2后经过运算放大输入“3”的正输入端,“3”的负输入端是+12V, 经可调电位器W5和电阻R5调节, 可得到不同的矩形波Vw输出(图6) , 送到SCR触发电路, 就可得到不同的导通角。设计导通调节范围为40°~ 140° (图7) , 使得焊接电流可以15%~100% (最大电流)无级可调, 省去变压器的分挡抽头。另外, 在W5之后串一可调电位器作为功率因数微调。

图5 运算放大电路

图6 不同的矩形波

图7 不同的导通角

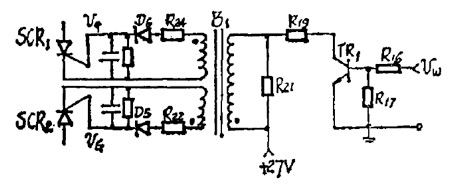

3. SCR触发电路:

图8是一个晶体管触发电路。矩形波Vw输入晶体管TR1基极, 晶体管TR1导通, 信号经脉冲变压器B1输触发脉冲信号VG触发SCR, SCR导焊接电流iH, 焊接电压VH见图9。

图8 晶体管触发电路

图9 焊接电压

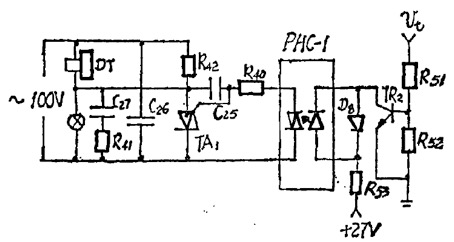

4. 电磁气阀触发电路:

图10是一个由光电隔离耦合器和晶体管组成的触发电路,由程序合成信号Vt送到晶体管基极,晶体管导通——光电隔离耦合器中发光二极管导通——双向光控可控硅导通——双向可控硅导通——100V,A、C加于电磁气阀线圈DT上,电磁气阀工作。该电路响应速度快,且采用电光隔离元件,抗干扰性能好,能可靠控制机头快速运行。

图10 触发电路

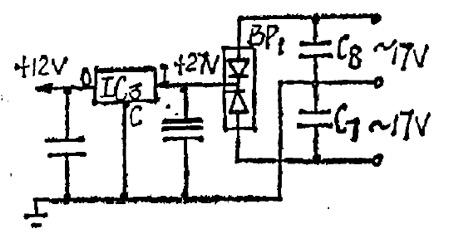

5、稳压电路:

由于电焊机是个大电感性负载,工作时电压急降,为保证同步控制,控制系统的电源是从焊机电源处引来,要使控制系统正常工作,必须有很好的稳压电路。在该电路中,采用三端稳压电源(图11)。+27V经三端稳压电源后为+12V,这样,在输入波动很大(-20%~+10%范围),输出仍稳定在+12V,作为集成块电源和同步信号源,整个系统稳定正常工作。

图11 三端稳压电源

三、试验结果

配在DKN-16C1型可控硅快速点焊机上进行型式试验各项结果均合格。

四、结论

1、这种硬逻辑控制系统经实际使用证明,用于控制气压式自动可控硅点焊机效果良好。

2、控制系统具有较好的调节性能,各段时间调节范围为1~60和2~120周,均由单旋钮无级调节,且可单点-连续焊及空负荷运行,使用方便,性能稳定。

3、焊接电流可由单旋钮从1500~10000A无级调节,(无须分档粗、细调),以满足各种焊接要求。

4、该套控制系统结构简单、造价低,在普通场合比微机控制具有更高的实用价值,还可用于旧型气压式点焊机的改造。

|