|

废旧钢桶翻新自动化生产线系统设计(3)-控制系统硬件设计

文/解俊强

第3章 控制系统硬件设计

对生产线的控制系统设计,需要对生产线的控制要求、工艺流程以及工作环境有充分的了解,在此基础上才能提出科学合理的设计方案。对于生产线硬件系统的设计首先要从了解系统规模入手,从而选择合理的核心控制设备,接着围绕控制核心设备设计控制系统硬件组成结构,根据功能需求选择不同的通信方式,从而搭建系统通信网络。

首先从分析生产线的工艺流程切入,为简化对控制系统设计,以模块化方法将生产线进行划分。本文的油桶翻新生产线根据工艺流程可以分为四个主要组成模块:油桶加温模块、油桶喷砂模块、油桶整形模块和油桶抛光模块。下面首先进行模块的分析,了解工艺流程;然后针对各模块流程设计各模块的程序的逻辑流程;接着以加温模块和喷砂模块为本篇论文的设计实例,进行输入输出点分配并给出控制柜的设计方案。

3.1 功能模块分析

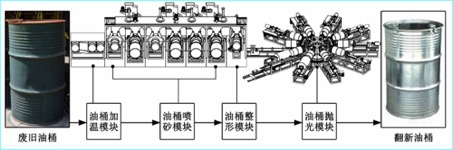

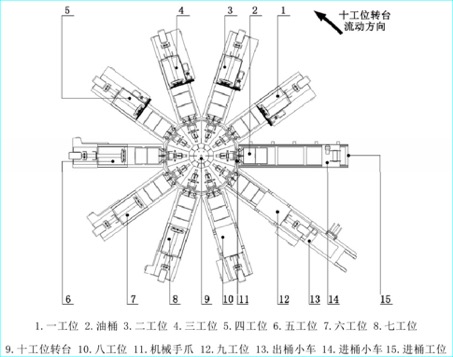

油桶翻新生产线按照工艺划分四个主要模块,流程顺序从加温模块为起点,依次完成油桶加温、喷砂、整形、抛光等工艺。油桶翻新生产线基本组成如图3-1所示。除了四个主要模块之外,还有中间连接生产线的输送机构,包括转桶架一、转桶架二、转桶架三和喷砂机机械手。本章以加温模块和喷砂模块为分析重点,喷砂工艺也是油桶翻新的重要工艺之一,生产线中包含五台喷砂机,分别对油桶不同位置进行除锈,其中第一喷砂机与第二喷砂机分别是对桶底内外进行除锈,第三到第五喷砂机是对桶壁不同位置定位除锈。

图 3-1 油桶翻新生产线基本组成

3.1.1 油桶加温模块

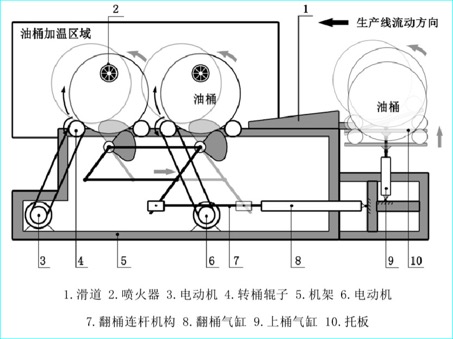

油桶加温模块是生产线的起始部分,要实现的功能是上桶和对油桶的加热,主要由上桶架、油桶传送机构,油桶旋转机构、油桶加温器等组成。生产线采用人工分拣供桶的方式为生产线提供加工材料,由人工将分拣好的油桶放在托板上,由上桶气缸完成油桶的传递,上桶气缸收缩到下极限位置,由传感器感应信号,等待人工装桶;气缸伸出到上极限位置,托板翻转,将油桶翻到滑道。下一步,油桶由滑道进入油桶加温区域,在加温区域喷火器由PLC控制点火装置喷出火焰,电机带动转桶辊子使油桶旋转保证均匀油桶受热,加热30s后点火器灭火,电机继续转动配合翻桶气缸控制连杆机构将油桶送出,翻桶气缸伸出上限与收缩下限由两个接近开关接收信号,作为PLC控制输入信号。因此控制内容为两台电动机、两个气缸和两个点火器,传感器信号作为控制信号输入点。加温模块机械机构如图3-2所示。

图 3-2 加温模块机械机构

3.1.2 油桶喷砂模块

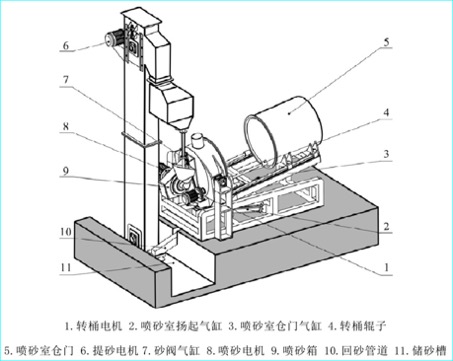

喷砂模块结构较为复杂,选择作为本文的重点部分,因此选择了应用仿真软件Solidworks对该部分进行建模分析。对喷砂工序流程顺序以及机构所实现动作进行分析,喷砂机要依次完成七步工序,共十四个动作。第一步由气缸控制翻桶架来完成上桶。第二步油桶输送到喷砂室,喷砂室仓门气缸动作,使仓门关闭。第三步喷砂室扬起气缸,使喷砂室扬起指定角度。第四步喷砂打磨,提砂电机、转桶电机、喷砂电机同时启动完成提砂、转桶、喷砂三个动作,在封闭的喷砂室内,提砂电机需将铁砂提供给喷砂机构,对旋转的油桶进行喷砂打磨,砂阀气缸动作,打开提砂机构与喷砂机构间通道,喷砂电机把铁砂喷向油桶内壁,对油桶进行喷砂打磨;打磨60秒后砂阀气缸动作,关闭流砂口;间隔3秒后提砂电机、转桶电机、喷砂电机停止提砂、转桶、喷砂动作。第五步喷砂室扬起气缸动作,喷砂室回位。第六步,喷砂室仓门气缸动作,打开仓门。第七步下桶,翻桶架气缸动作,将打磨好的油桶送出。喷砂模块机械机构如图3-3所示。

图 3-3 喷砂模块机械机构

3.1.3 油桶整形模块

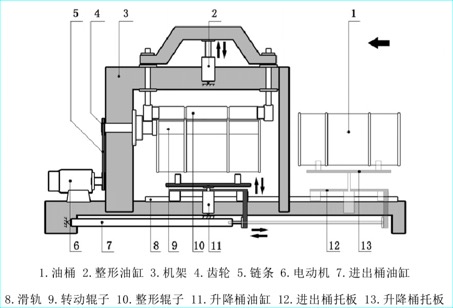

整形模块是整条生产线重要的工艺流程之一。整形机主要由托桶小车、整形机构两大部分组成。托桶小车由进出桶托板、升降桶托板作为控制内容,由进出桶油缸、升降桶油缸作为动作的执行机构组成,对小车的控制需要六个传感器作为信号输入点,其中包括上下桶油缸的伸出、收缩的极限位置两个,进出桶油缸的伸出、收缩的极限位置两个,还有升降桶托板的的油桶有无检测两个,保证油桶位置端正。整形机构由整形辊子、转动辊子作为控制内容,由整形油缸、电动机作为执行机构组成。对整形机构的控制需要两个信号采集点,分别是整形油缸的上极限位置和下极限位置,油缸伸出,整形辊子上提停止整形;油缸缩回,整形辊子下压整形。整形过程中,电动机需9次启动停止,每次对油桶整形三分之一,然后停止电动机并调整油桶位置,对油桶桶身进行三周的滚压整形,保证油桶整形质量。整形模块机械机构如图3-4所示。

图 3-4 整形模块机械机构

3.1.4 油桶抛光模块

十工位转台的功能是实现油桶的桶底内壁、桶体的内外壁进行剖光、油桶清洗、油桶擦干以及油桶输出等,本文设计的油桶翻新生产线是人工方式将加工完毕的桶进行码垛处理的。十工位转台的进桶工位通过进桶小车将整形完毕的油桶输送到转台,然后转台的机械手爪对油桶进行抓取,待等小车退出后,转台开始转动工作,让手爪抓紧油桶从进桶工位移动到桶壁抛光工位,即第一工位,当油桶轴线转动到与工位的桶刷轴轴线同轴时,转台需要及时停止转动,这里需要注意的是由于转台转动惯量很大,需要设置一个传感器让转台主轴电动机提前停止工作。当油桶轴线与桶刷轴轴线同轴的时候,手爪夹着油桶开始转动,1s后第一工位抛光桶刷开始工作。

第一到第九工位主要的组成结构基本相同,都是电动机控制工位进给和退出,由电动机控制桶刷转动对桶壁进行抛光,在进给和退出都有极限位置感应开关作为电动机动作的输入信号。第一到第四工位为桶壁抛光工位,第五到第七工位为桶底抛光工位,第八工位为清洗工位,需要控制水泵对油桶进行喷洗;第九工位为擦干工位,不同于其他工位的重点之处是第九工位也作为出桶工位对抛光完成的油桶输出,需要增加对承接油桶的承接油缸、输出油桶的下桶小车和推出油桶的下桶油缸的控制。十工位转台的控制系统是本文中的难点之一。油桶抛光模块主要机械机构为十工位转台机械机构,如图3-5所示。

图 3-5 十工位转台机械机构

3.2 程序控制逻辑

在油桶翻新过程中,要自动完成上桶、烧桶、桶旋转、桶移动、桶喷砂、桶整形、桶抛光以及其他联动配合等多个动作,不但动作多,运动复杂,而且控制要求严格,由于产品属于不成熟设备,所以需要尽可能全面的考虑可能发生的紧急情况,再加上油桶加工工作环境恶劣(通常为高温、粉尘、振动、噪声等),这就迫使控制系统需要具有很高的可靠性、很强的故障诊断能力和良好的节能措施,保证生产的稳定运行。由于油桶翻新生产线的控制主要为开关量控制,而且PLC具有通用性好、结构小巧、运行速度高、可靠性强等特点,非常适合于工业现场的高温、粉尘、振动等恶劣环境下的开关控制,因此选用PLC作为控制系统的核心部件。经过对模块工艺和控制要求等分析,设计出以下逻辑控制流程。

3.2.1 油桶翻新生产线特有的工艺流程

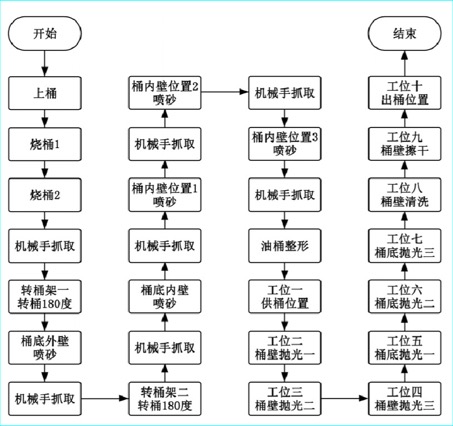

本文的油桶翻新生产线可以自动地干完上桶烧桶,桶底喷砂,桶壁喷砂,油桶整形,油桶抛光,油桶清洗等系列工作。这条油桶翻新生产线以油桶加温模块,油桶喷砂模块,油桶整形模块和油桶抛光清洗模块构成主要机械系统。工艺流程主要包括:上桶加温—喷砂除锈—油桶整形—抛光清洗。在流程中间通过三台转桶架以及一套自动机械手爪将整个工艺流程串联起来。油桶翻新生产线工艺流程如图3-6所示。

图 3-6 油桶翻新生产线工艺流程图

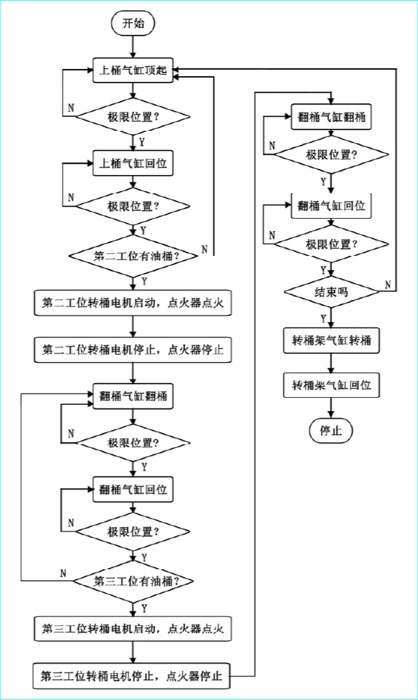

3.2.2 自动烧桶逻辑控制

油桶加温模块。加温模块的加温设备分为三个工位:上桶工位、第一加温工位和第二加温工位。第一步,上桶:开始工作由人工将待加工油桶放入上桶工位,上桶气缸顶起(电磁阀为单相阀),上桶气缸复位,油桶进入第二工位即第一加温工位;第二步,加温:电动机旋转使油桶转动同时点火器点火,电机旋转时间和点火器喷火时间由触摸屏选择,点火器停止喷火同时旋转电机停止;然后翻桶气缸动作,把油桶翻入第三工位(电磁阀为双相阀),翻桶气缸复位;翻桶架复位同时第一工位气缸顶起重复第一步动作,把桶翻入第二工位,然后第二工位和第三工位的电动机同时旋转并且点火器点火,旋转然烧时间由触摸屏选择,加温时间结束后第二工位和第三工位点火器与电动机旋转全部停止;第三步,出桶:翻桶架气缸动作重复以上动作,将第二工位油桶翻入第三工位,第三工位油桶翻入喷砂模块第一转桶架。触摸屏设有起动,停止,复位,外部设急停,复位按钮。

由加温第三工位送出的桶到转桶架后,旋转气缸动作180度旋转(电磁阀为双向阀)旋转到位后等待机械手爪将加温后的油桶放进喷砂机内,然后转桶架气缸回位等待承接加温模块第三工位翻出的油桶。油桶加温模块程序流程图如图3-7所示。加温模块的时间节拍为90s,其中每个各加温工位加温时间可由条50s,油桶传送及等待时间为40s。生产线模块协作时,喷砂模块机械手夹取转桶架上的油桶提升300mm的信号输入时为翻桶气缸工作条件。

图3-7 油桶加温模块程序流程图

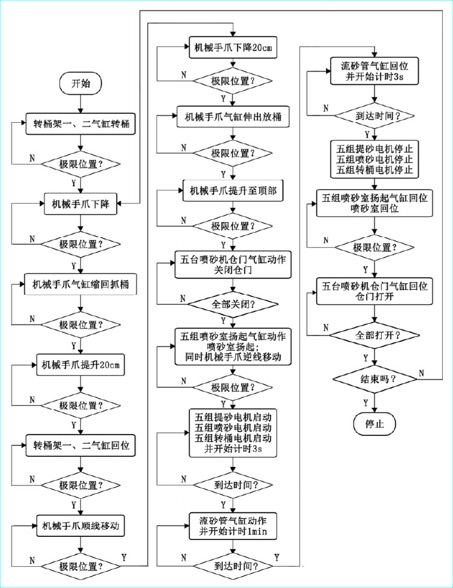

3.2.3 自动喷砂逻辑控制

油桶喷砂模块。油桶翻入到油桶喷砂模块第一转桶架后,第一转桶架与第二转桶架转桶气缸(电磁阀为双向阀)动作,转桶架旋转180度,接着要完成以下动作。第一步,桶的输入:机械手爪下降到下极限位置,夹住油桶并提高300mm,将油桶顺线(顺着生产线流动方向)送入第一喷砂机的喷砂室内,同时第一转桶架与第二转桶架回位,然后手爪再次下降至下极限位置,张开手爪放下油桶,接下来机械手爪提升至上极限位置;第二步,桶的喷砂除锈:喷砂室仓门气缸动作(电磁阀为双向阀),使喷砂室仓门关闭;仓门关闭后喷砂室扬起气缸(双气缸:电磁阀为双向阀动作,使喷砂室扬起,同时机械手爪逆线移动(逆着生产线流动方向)到极限位置,然后提砂电机、喷砂电机与转桶电机同时启动,与在电机启动间隔 3 秒钟后流砂管气缸(电磁阀为双向阀)动作,打开砂阀开关,间隔60s后流砂管气缸动作关闭砂阀,3秒钟后电机停止工作,完成油桶的喷砂除锈工作;第三步,桶的输出:喷砂室扬起气缸动作回到始点,接着喷砂室仓门气缸动作打开仓门,机械手爪下降到下极限位置再次循环第一、二步动作。喷砂室各动作时间可在触摸屏选择,外部设急停,复位按钮。油桶喷砂模块程序流程图如图3-8所示。喷砂模块每个工位的工作节拍时间为90s,其中喷砂机调整动作时间20s,喷砂机喷砂动作50s,油桶传送及等待时间20s。生产线模块协作时,抛光模块转桶架转桶油缸转桶信号的输入作为喷砂模块机械手启动运行条件。

第一转桶架的作用是将油桶旋转180度,让喷砂机对桶底外面进行喷砂除锈,由第一喷砂机送出的桶到第二转桶架,将油桶再次旋转180度,然后由机械手爪将油桶从第二转桶架送入第二喷砂机,让喷砂机对油桶内壁喷砂除锈。从第一转桶架送出的桶到第五喷砂机的动作程序均按上述三步循环执行。

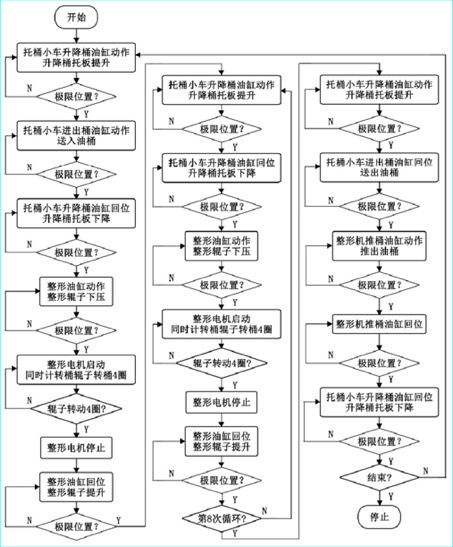

3.2.4 自动整形逻辑控制

油桶整形模块。第五喷砂机的油桶由机械手爪夹取送到整形机托桶小车上,完成以下动作:第一步,油桶送入:托桶小车升降桶油缸动作,使托板提升,把油桶顶起,由进出桶油缸动作把桶送整形机内,然后升降油桶缸回位回到始点;第二步,油桶整形:整形油缸动作,整形辊子下压,然后整形电动机启动,控制电动机使油桶旋转1/3周时,电机停止,然后整形油缸回位回到始点,由升降桶油缸将桶顶起做姿态油桶调整后再回位回到始点,整形油缸再次下压后启动电动机继续整形,以上动作重复9次,对油桶进行3周的整形;第三步,油桶送出:整形油缸回位后,上下桶油缸托起油桶,然后由进出桶油缸回位回到始点,将整形好的油桶托出整形机,最后整形机推桶油缸将油桶推到十工位第三转桶架上后回位。第二步的动作循环次数及时间均可在触摸屏中选择。外部设急停,复位按钮。托桶小车上设置有油桶是否到位的检测信号。油桶整形模块程序流程图如图3-9所示。整形模块工作节拍时间为90s,其中整形机整形时间为60s,整形机调整时间为10秒,油桶传送及等待时间为20s。生产线模块协作时,喷砂模块机械手提升至上极限位置信号的输入作为整形机启动工作的条件。

图 3-8 油桶喷砂模块程序流程图

图 3-9 油桶整形模块程序流程图

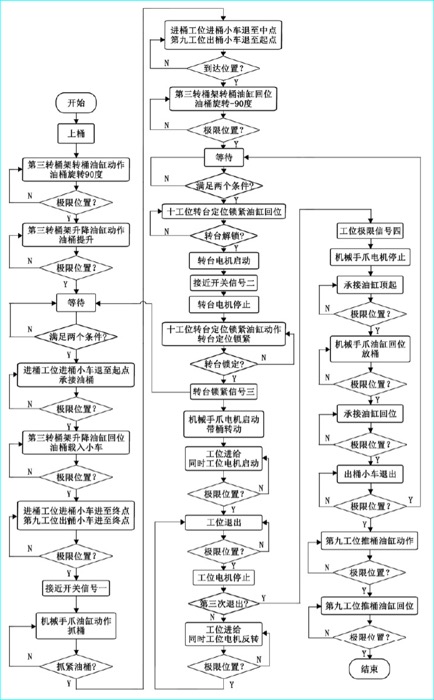

3.2.5 自动抛光清洗逻辑控制

油桶抛光模块。这是整条生产线控制逻辑最复杂的模块,但将其控制内容进行模块化设计之后可以分为三套主要的控制逻辑:上桶小车的控制逻辑、状态控制逻辑和出桶小车控制逻辑。三套控制逻辑形成三套独立的循环动作,但相互之间又需要紧密的配合,因为三套逻辑需要彼此给出特定的启动循环条件。

在复位后转台处于定位锁定状态并且机械手爪全部张开。由整型机送出的油桶送到抛光模块第三转桶架上后,完成以下动作:第一步,上桶:转桶油缸动作油桶旋转90度,然后升降桶油缸动作油桶提升,接着进桶小车退至进桶工位起点,然后升降桶油缸回位,桶载入小车。进桶小车载桶前进至进桶工位终点,同时第九工位出桶小车也进至第九工位终点,进桶工位接近开关输入小车到达位置信号一,接着进桶工位机械手爪油缸动作抓取油桶,现车退至进桶工位中点位置等待。进桶小车工作节拍时间为90s,其中小车运动时间为60s,油桶传送及等待时间未30s。进桶小车启动条件为第三转桶架转桶位置信号。

第二步,油桶抛光:出桶小车退出至起点、第三转桶架转桶和升降桶油缸回位、十工位电机处于停止工作状态以及流程顺序共同决定了转台可以转动,转台定位锁紧状态解锁,转台转动,然后转台接收到信号指令,转台电机停止工作,接着定位锁紧油缸动作,由进桶工位送来的油桶准确停止在第一工位。转台再次锁紧后,进行以下流程动作:一,上桶工位动作流程条件满足启动;二,接近开关信号三,给出第一到第九工位工作流程启动条件,九个工位工作方式基本相同;三,待抛光完成后,给出接近开关信号四信号指令,第九工位完成出桶流程。在这套流程中,流程动作一为上桶流程,流程动作二微抛光流程,流程动作三为出桶流程。三个流程互相给出动作信号联合动作。其中抛光流程的具体流程动作为:转台锁紧后,机械手电机收到信号指令启动,油桶开始由机械手带动转动,然后工位进给电机与抛光电机启动,工位进给同时桶刷高速旋转对油桶进行抛光。九工位不同之处在于抛光位置以及功能不同,但动作基本一致,第一到第四为桶壁抛光;第五到第七为桶底抛光;第八位清洗工位,工位进给同时动作的不是抛光电机而是水泵电机;第九位擦干工位,同时兼具出桶机构。整个抛光模块工作节拍时间为15分钟。模块中每个工位的工作节拍时间为90s,工位节拍可依照转台两种状态分配:转台锁紧状态80s和转台解锁状态10s。锁紧状态时间依次分为工位进给10s、加工油桶50s、工位退出10s、第九工位下桶10s。

第三步,出桶。当油桶完成三次抛光流程后,给出工位抛光完成信号四,第九工位机械手爪停止转桶,承接油缸顶起承接油桶,然后机械手爪油缸回位放开油桶,承接油缸回位将油桶放到出桶小车上,然后出桶小车将油桶托至第九工位起点,给出解锁转台定位锁紧状态条件,接着推桶油缸动作将油桶推出生产线,然后退桶油缸回位等待,完成流程。油桶抛光模块程序流程图如图 3-10 所示。

图 3-10 油桶抛光模块程序流程图

3.3 PLC控制系统硬件设计

控制系统硬件组成在以“输入设备-控制设备-输出设备”为参考的系统中,可将其分为本文的控制系统根据输入输出点位估算,将控制组成元件按照生产线模块组成分配到四个控制柜中,分别定义为一号控制柜:对油桶加温模块和油桶喷砂模块进行控制;二号控制柜:对油桶整形模块进行控制;三号控制柜和四号控制柜对油桶抛光模块进行控制。一号控制柜控制的加温模块和喷砂模块根据工艺流程的分析,程序逻辑主要以顺序控制为主,程序设计上可采用模块化编程方式,本章以一号控制柜的设计为主要内容作为设计实例分析。

3.3.1 控制柜硬件系统组成配置

以一号控制柜为例,设计控制柜的硬件配置。控制柜硬件组成除了控制柜箱体,机架、信号线、通信线等材料外,一般包括以下元器件:PLC、24VDC开关电源、断路器、接触器、继电器、接线端子等,还包括监控硬件设备触控屏等。

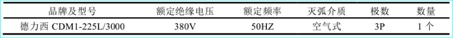

1)断路器

断路器具有控制和保护的双重作用。作为一个控制柜的总电源控制开关,作用是对控制柜的总电源控制和保护,这个开关是控制柜必备的元件之一。一般可以选择空气开关,它是断路器的一种,它的适用的电压等级在500V以下,而断路器适用于220V以上且可以有更强的负荷承受能力。课题中选用的总电源断路器为德力西的塑料外壳式断路器,型号为CDM1-225L/3000,下表3-1为产品参数。

表 3-1 总电源断路器参数

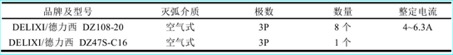

除了总电源的控制和保护还要对控制系统中电动机启动保护,接在接触器的上口,选用断路器为德力西的塑料外壳式断路器,型号选择为DZ108-20;并选取小型空气开关作为启动电机电源控制,型号为DZ下表3-2为产品参数:

表 3-2 电动机保护断路器参数

2)PLC

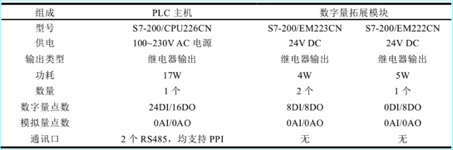

PLC分为一体式和模块式两种,依照系统规模、控制复杂程度以及控制要求进行选型。由于PLC技术发展已经很成熟了,每一种型号都能具备用户所需要的控制要求,而且可支持模块化拓展。本文的控制系统规模为中小型,加温模块和喷砂模块控制以线性顺序控制为主,一号柜的输入点数为42个,输出点数为31个,同时考虑需要的25%的冗余量,选用西门子PLC200系列即可满足控制要求,拓展两个模块增加点数。型号如下表3-3所示:

表 3-3 PLC选型参数

3)24V DC的开关电源

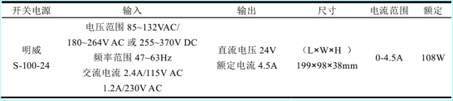

尽管大多数的PLC都是自带24VDC的电源,但为提高电源的使用效率并且降低电源自身的功耗和发热量,可选用24V DC开关电源,直流开关电源选择明威S-100-24,型号参数如表3-4所示。

表 3-4 开关电源参数

4)触控屏

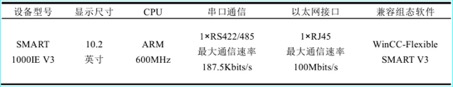

触控屏是进行人机交互的媒介,操作人员能通过触控屏对生产线全局的运行情况进行监控,需要工程人员在触控屏上进行监控软件的设计。因此触控屏的选择除了要有很好的兼容性外,更重要的是要设置有通信所需要的通信接口、高效的数据传输速率以及友好的交互的界面配置。对于触控屏的型号选择为西门子SMART 1000IE V3,可支持组态软件WinCC Flexible的应用。参数如下表3-5所示。

表 3-5 触控屏参数

5)接触器

接触器是一种可以实现交流或直流回路快速切断、可频繁接通与高达800A的大电流的电路控制装置,接触器的作用不止是可实现快速频繁地接通、断开电路,还可以作为低压释放保护装置,在加温模块和喷砂模块,需要选择接触器作为电动机控制器件。接触器型号选择为正泰CJX1-16/22交流接触器,额定控制电源电压为220V 50Hz。

6)继电器

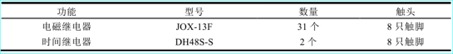

继电器可以控制输入回路和输出回路,在自动控制系统设计中为常用器件,它是一种通过较小的电流去控制较大电流的“自动开关”。继电器功能种类很多,本文的控制柜主要选用时间继电器、电磁继电器。时间继电器控制点火器燃烧时间,电磁继电器则是作为控制电机、气缸等执行设备的中转器件。型号如表3-6所示。

表 3-6 继电器参数

7)接线端子

接线端子是控制柜不可或缺的元件,有许多信号线或是供电线需要经过接线端子进行连接,他的作用是作为控制柜内部、控制柜与外部线路、控制柜与控制柜之间进行连接的端口来使用的。数量需要根据信号数量来配置。

3.3.2 控制柜I/O点分配

控制系统组成的输入输出点包括检测元件(光电、真空和接近开关等)输入信号、控制元件(交流接触器、电磁阀等)以及执行元件(电机和气缸等)输出指令和人机操作界面(按钮、指示灯等)的输入输出信号等。

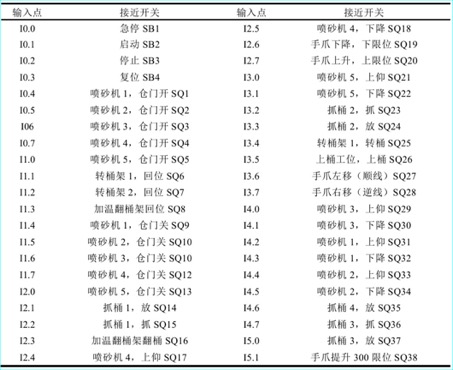

根据对于生产线的分析,一号控制柜涉及的控制对象为加温和喷砂两部分系统,一共包括42个输入点、31个输出点,因此选择的PLC主机CPU226CN型号模块外,增加了两个数字量模块增加输入输出点数,电源等级均为24V。输入继电器(I)、输出继电器(O)的序号是由基本单元开始,按连接顺序分配十六进制数码。其触点形式为二开二闭,10A/24VDC,带LED。油桶翻新生产线的控制系统一号控制柜所控制的加温模块和喷砂模块的输入输出分表如表3-7、3-8所示。

表 3-7 柜输入分配表

表 3-8 柜输出分配表

3.3.3 控制柜设计

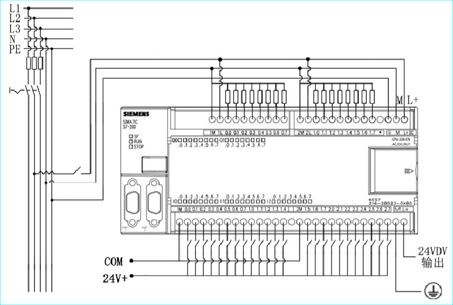

PLC控制系统供电电源包括PLC的工作电源、输入信号电路电源、输出电路电源。PLC工作电源在我国优先选择220V交流电源,特殊情况选择24V直流电源。输入信号电源利用PLC内部提供的24V直流电源,或者采用控制柜内设置的24V直流开关电源。图3-11为控制柜PLC供电原理图。

图 3-11 PLC供电原理图

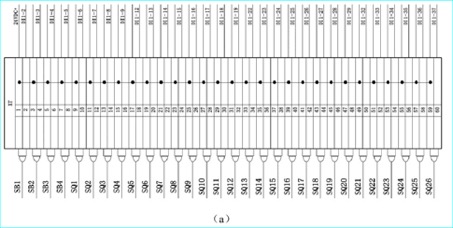

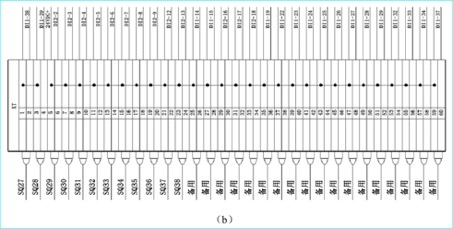

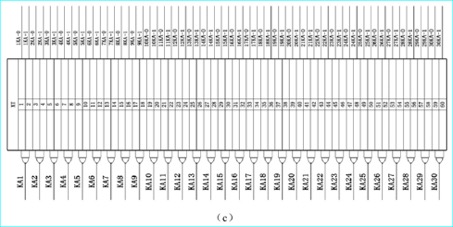

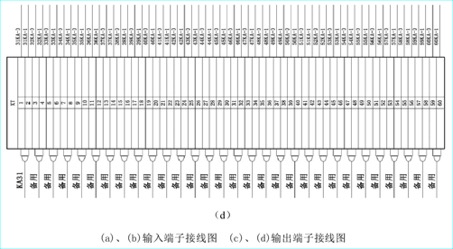

控制柜输入输出端子接线图如图3-12所示:

图 3-12 控制柜输入输出端子接线图

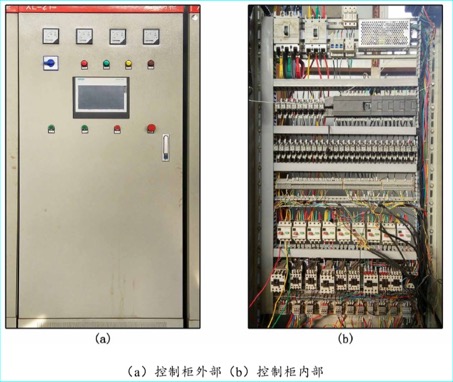

综合以上主要组成硬件所选型号,控制柜的组成及设计如图3-13所示。

图 3-13 控制柜的组成及设计

3.4 本章小结

本章完成了油桶翻新生产线的工艺流程分析,分配了控制系统I/O点,完成了控制系统以一号控制柜为例的硬件组成设计等任务,在此基础上完成了生产线控制系统总体硬件结构框架的搭建。

|