|

钢桶视觉的机器人螺纹盖装配技术(4)-机器人末端执行器结构及控制系统

文/徐超

第四章 机器人末端执行器结构及控制系统

4.1 引言

前两章确定了钢桶螺纹盖装配系统的总体方案,提出了一种钢桶螺纹盖视觉定位算法,并研究了摄像机的内外参数及手眼标定方法。要实现钢桶螺纹盖的自动化装配还需要关键性的一步即末端执行器的设计开发。本章将进行用于钢桶螺纹盖装配的末端执行器的设计开发,对末端执行器的机械结构、各部分之间的配合关系以及工作方式进行详细描述,同时设计末端执行器的控制系统,最后对机器人工具参数标定算法进行研究,以提高系统的精度,减少由于加工工艺及装配造成的误差。

4.2 末端执行器机械结构设计

机器人末端执行器是机器人对工件进行作业的装置,其设计的好坏直接影响工业机器人的工作质量及效率。目前,工业上应用较多的末端执行器一般都是两指夹持机构,该种机构结构简单,可靠性高,但不具有通用性,通常情况下末端执行器都需要根据实际的生产任务而专门设计。因此,针对于不同的应用场景需要设计开发符合生产要求的专用的末端执行器。由第二章钢桶螺纹盖的装配要求可知,工业机器人需要完成的工作过程包括钢桶螺纹盖的识别抓取、钢桶螺纹盖的搬运以及钢桶螺纹盖的螺纹装配,且对于螺纹装配的拧紧扭矩值有具体要求。因此,末端执行器的设计除能够实现钢桶螺纹盖的拾取和放置之外,还需要具备独立的动力源,并具有扭矩反馈功能,从而满足钢桶的

生产装配要求。本文采用直流减速电机作为动力源,并内置扭矩传感器,实时反馈钢桶螺纹盖的装配扭矩值,并设计控制系统实现装配扭矩的控制。

具体设计要求总结如下:

1、能够实现钢桶螺纹盖的拾取和放置,且动作过程简洁可靠;

2、具备独立的动力源,不依靠机器人六轴作为螺纹装配动力,且装配速度可调;

3、能够反馈螺纹装配扭矩值,实现装配扭矩可控。

4.2.1 整体方案的确定

机器人末端执行器根据抓取方式的不同可以分为吸附式和夹持式两大类,通常情况下吸附式末端执行器对于待抓取工件表面的平整度要求较高,而夹持式末端执行器则对于待抓取工件无特殊要求。由于本文的目标工件钢桶螺纹盖并没有较为平整的端面,因此本文将采用夹持式的末端执行器。夹持式末端执行器通常分为外夹式和内撑式两大类,典型的外夹式末端执行器主要有 V 型手指、弧形手指等,该类末端执行器通用性较强,能够适应不同形状的物体,且夹持稳定性较好,但不适用于外表面有装配要求的工件;而内撑式末端执行器的作用方式与夹持式相反,从内部撑住工件,多用于带有内孔的薄壁工件。钢桶螺纹盖是一种带有外螺纹的盖状结构,盖壁较薄,符合内撑式末端执行器的抓取要求,因此,本文针对钢桶螺纹盖的设计要求设计一种内撑式末端执行器。

末端执行器需要完成的动作包括抓取和旋紧两个部分,而两部分动作都需要相应的动力源,但由于机器人负载限制、末端执行器设计尺寸及导线布线困难等诸多方面的限制,一个末端执行器含有两个动力源显然不能符合本系统的设计要求。众所周知,在一个螺纹装配过程中除旋转运动之外还有竖直方向的进给运动,因此钢桶螺纹盖在装配过程中机器人需要带动末端执行器沿竖直方向运动,而利用机器人在竖直方向的进给运动作为动力源,并融合垂直进给和抓取动作,以此驱动夹持机构,则可以节省一个动力源,同时符合螺纹装配过程要求。而螺纹旋紧显然需要独立的动力源,且旋紧时通过相应的结构带动钢桶螺纹盖旋转,而不依靠夹持机构夹紧力带动,实现两部分的相互独立。本文末端执行器的设计重点在于融合竖直方向进给运动和抓取过程,并实现抓取与放置过程的可逆。

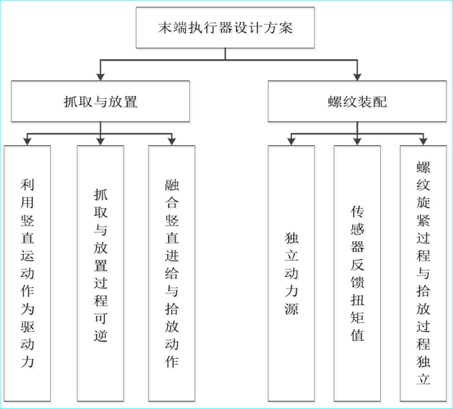

综上所述,本文末端执行器的总体设计方案如图 4-1 所示:

图4-1 末端执行器设计总体方案

4.2.2 结构组成及功能原理

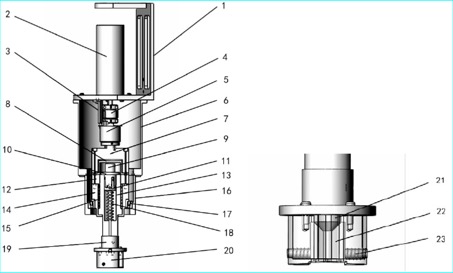

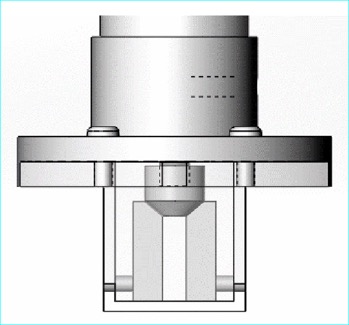

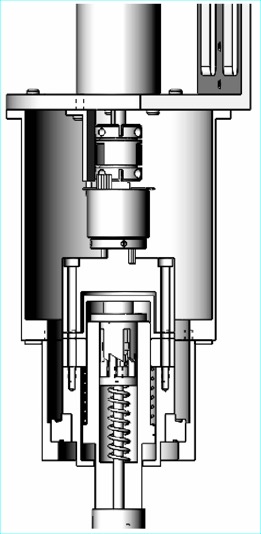

根据末端执行器设计的总体方案,由于针对钢桶大小螺纹盖设计的末端执行器结构基本相同,只是末端抓取机构存在差异,因此本文以钢桶大螺纹盖为例,详细介绍末端执行器的结构组成及功能原理。根据钢桶大螺纹盖的内部结构及装配要求,本文设计的用于钢桶大螺纹盖装配的末端执行器如图4-2所示。整个机构由推杆机构、抓取机构、法兰连接套筒、外套筒、末端连接法兰、直流减速电机、静态扭矩传感器等组成。其中直流减速电机负责提供装配动力,静态扭矩传感器负责实时反馈扭矩值,推杆机构和抓取机构实现垂直进给与拾放动作的融合,实现钢桶大螺纹盖的拾取和放置,两个套筒及其他元件起到支撑和连接的作用,最后通过末端连接法兰实现末端执行器与工业机器人的连接。

图4-2 钢桶大螺纹盖装配末端执行器

1、各部件之间的配合关系

钢桶大螺纹盖末端执行器的结构示意图如图4-3所示,共包含23个部件,其中末端连接法兰1与直流减速电机2通过螺钉连接,直流减速电机2与静态扭矩传感器7通过联轴器4连接,导电滑环5套在静态扭矩传感器7的杆部,顶杆3通过螺钉固定在末端连接法兰1上,顶杆3底部卡在导电滑环5的卡槽上,限制导电滑环5外圈的转动,内花键盖12与花键轴套14通过螺钉连接,扳手花键轴复位弹簧15套在扳手花键轴13上,扳手花键轴13与花键轴套14通过键槽连接,推杆9与滑槽10通过导向槽连接,滑爪11与滑槽10通过导向槽连接,推杆复位弹簧套在滑爪11上,滑槽10通过螺钉固定在扳手花键轴13上,从而完成了推杆机构的固定,静态扭矩传感器7与顶帽8通过螺钉与内花键轴盖12连接,法兰连接套筒6与末端连接法兰1通过螺钉连接,外套筒16与花键轴套14通过圆锥滚子轴承17连接,扳手花键轴13与末端连接板19通过键及紧定螺钉连接,末端推子21与滑爪11通过螺纹连接,两个末端卡子复位弹簧23套在两个末端卡子22的轴部,两个末端卡子22安装在末端盖板20中,末端盖板20与末端连接板19通过螺钉连接,从而完成了抓取机构的连接,完成了整个末端执行器的装配。最后末端连接法兰1与工业机器人末端通过螺钉连接,实现末端执行器与工业机器人的安装。

1.末端连接法兰;2.直流减速电机;3.顶杆;4.联轴器;5.导电滑环;6.法兰连接套筒;7.静态扭矩传感器;8.顶帽;9.推杆;10.滑槽;11.滑爪;12.内花键盖;13.扳手花键轴;14.花键轴套;15.扳手花键轴复位弹簧;16.外套筒;17.圆锥滚子轴承;18.滑爪复位弹簧;19.末端连接板;20.末端盖板;21.末端推子;22.末端卡子;23.末端卡子复位弹簧

图4-3 钢桶大螺纹盖末端执行器结构示意图

2、末端执行器拾取、放置功能的实现

当末端执行器接触到钢桶大螺纹盖之后,机器人带动末端执行器继续垂直向下运动一定的距离,使得推杆机构动作,处于按压状态,触发抓取机构的末端卡子弹出,卡住钢桶螺纹盖的内壁上,实现钢桶大螺纹盖的拾取;放置动作过程和拾取动作过程类似,通过机器人带动末端执行器垂直向下运动一定距离,使得推杆机构复位,抓取机构的两个末端卡子在末端卡子复位弹簧的作用下复位,从而实现钢桶大螺纹盖的放置。具体的动作过程将在4.2.2小节中介绍,下面对于推杆机构和抓取结构的工作原理进行描述。

(1)推杆机构

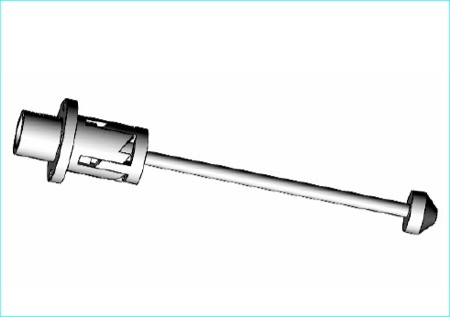

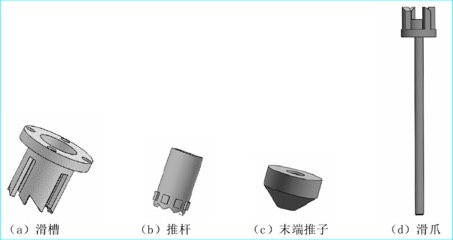

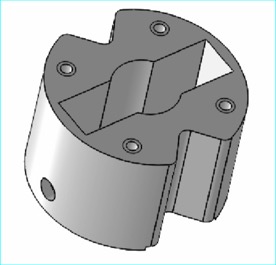

推杆机构的工作原理类似于圆珠笔按压机构,如图4-4和图4-5所示,推杆机构由4部分组成,分别为滑槽、推杆、滑爪和末端推子,其中滑槽结构如图4-5(a)所示,含有8个导向槽,其中4个导向槽贯穿滑槽的内外壁,另外4个导向槽为内槽,深度为滑槽壁厚的一半,两种导向槽交错分布;推杆的结构如图4-5(b)所示,其外部的8个导向齿与滑槽的8个导向槽相配合,使其能够沿着导向槽运动;滑爪的结构如图4-5(d)所示,滑爪的4个齿形结构的宽度与滑槽的导向槽宽度一致,并与滑槽的4个贯穿内外壁的导向槽相配合,使其能够沿着导向槽运动。末端推子如图4-5(c)所示,呈锥形结构,通过螺纹与滑爪连接,并跟随滑爪一起运动。

图4-4 推杆机构

图4-5 推杆机构组成元件

由于滑槽导向槽的作用,滑爪并没有卡入到推杆的凹槽中,当推杆受到轴向力时,推杆沿着轴向推动滑爪,当推杆将滑爪推出滑槽后,滑爪在滑爪复位弹簧的作用下,与推杆产生切向力,将沿着与推杆相接触的斜面相对滑动,卡入推杆的凹槽中,从而转过一定角度;当滑爪与滑槽再次接触时,由于切向力作用使得滑爪滑入到滑槽的凹槽中,落入滑槽的凹槽后停止滑动。由于滑槽的凹槽与贯穿内外壁的导向槽交替排列,因此滑爪带动末端推子实现了伸出和缩回两种状态。推杆机构有效伸缩行程为滑爪的齿长减去滑槽凹槽的深度。

(2)抓取机构

抓取机构由4部分组成,包括末端连接板、末端盖板、2个末端卡子、2个末端卡子复位弹簧,在实际应用时,在末端卡子与钢桶螺纹盖内壁接触的部分添加硅胶垫,以提高末端卡子的柔性及与钢桶大螺纹盖内壁的摩擦力,当推杆机构动作时,末端推子推动两个末端卡子伸出,卡住钢桶大螺纹盖内壁,当末端卡子与钢桶螺纹盖内壁产生的摩擦力大于钢桶大螺纹盖的自身重力时,实现钢桶大螺纹盖的拾取;当推杆机构再次动作,末端推子恢复初始状态,在末端卡子复位弹簧的作用下,两个末端卡子缩回,从而在重力的作用下钢桶大螺纹盖实现脱落。末端盖板结构如图4-6所示,由第二章图2-8钢桶大螺纹盖实物图可知,末端盖板两侧的卡槽及底部的凹槽与钢桶大螺纹盖内部相契合,当末端执行器旋转时,末端盖板即可带动钢桶大螺纹盖旋转,从而实现钢桶大螺纹盖的螺纹装配过程。

图4-6 末端盖板

(3)螺纹装配及扭矩控制功能的实现

由上文所述,当末端执行器转动时,抓取机构的末端盖板会带动钢桶大螺纹盖一起转动以实现螺纹装配过程,但若想实现钢桶大螺纹盖的装配扭矩可控,则必须在末端执行器中添加扭矩传感器,以反馈扭矩信号从而实现装配扭矩控制。目前,市面上应用较为广泛的扭矩传感器主要分为静态扭矩传感器和动态扭矩传感器,二者相差不大;静态扭矩传感器的成本较低,采样速度一般在50次/s以内,由于信号输出线直接接在传感器的外部,存在绕线问题,因此主要用来测量0~360o之间的扭矩;动态扭矩传感器采样速度快,可以测量连续旋转状态下的扭矩值,一般用来测量扭矩变动剧烈的场所,如电机输出扭矩、发动机输出扭矩等,但成本较高。由于本文中扭矩传感器主要用来测量钢桶螺纹盖的装配扭矩值,且系统的装配速度相对较低,综合考虑成本因素,本文选用静态扭矩传感器,并通过外接导电滑环的方式解决静态扭矩传感器的绕线问题。本文选用的静态扭矩传感器如图4-7所示,传感器的杆部通过联轴器与电机轴相连,导电滑环套在传感器的杆部,传感器外壁引出的导线与导电滑环的内圈相连,导电滑环的外圈伸出的引线通过末端连接法兰的导线伸出孔伸出,因此,当静态扭矩传感器随电机一起旋转时,其导线和导电滑环的内圈一起旋转,而导电滑环的外圈受到顶杆的限制并不转动,从而解决了静态扭矩传感器转动时的绕线问题,并能够采集带钢桶螺纹盖的装配扭矩值,反馈给控制器实现扭矩可控的螺纹装配方式。直流减速电机及静态扭矩传感器的相关参数如表4-1和表4-2所示。

图4-7 静态扭矩传感器

表4-1 直流减速电机性能参数表

| 类型 |

空载转速 |

额定转速 |

额定力矩 |

额定电流 |

电机重量 |

行星齿轮减速电机 |

137r/min |

102.75r/min |

5N·m |

2450mA |

约885g |

表4-2 扭矩传感器性能参数表

| 型号 |

供电电压 |

输出信号 |

量程 |

分辨率 |

JNNT-8N·m

BSQ-2 |

24V |

0~3.3V |

0~10N·m |

0.02N·m |

钢桶小螺纹盖末端执行器的组成结构及功能原理与钢桶大螺纹盖末端执行器基本相同,只是在末端推子及抓取机构方面存在差别,钢桶小螺纹盖末端抓取机构、末端推子如图4-8所示。

图4-8 钢桶小螺纹盖末端抓取机构

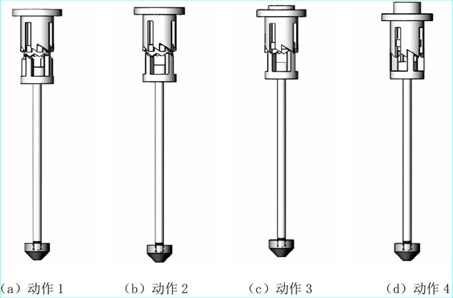

4.2.3 动作过程

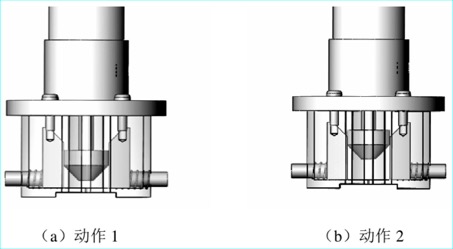

4.2.1小节对于末端执行器的机械结构和工作原理进行了详细的描述,下面将结合末端执行器的工作原理,以钢桶大螺纹盖为例,对末端执行器在装配过程中,各部件的具体动作过程进行详细描述。

1、抓取过程

装有末端执行器的机器人首先移动到钢桶大螺纹盖的正上方,工业机器人根据视觉定位信息,调整末端执行器姿态,然后以较低速度垂直向下运动,使末端盖板能够与钢桶大螺纹盖内部相契合,末端盖板接触钢桶大螺纹盖后,末端执行器仍垂直向下运动一段距离,此时,扳手花键轴复位弹簧压缩,扳手花键轴带动推杆机构相对于花键轴套向上移动,当推杆接触顶帽后,滑爪复位弹簧压缩,推杆将滑爪推出滑槽,此时滑爪脱离滑槽的导向槽,在切向力的作用下,滑爪将转动一定角度,落入推杆的凹槽,当末端执行器抬起时,在扳手花键轴复位弹簧的作用下,扳手花键轴带动推杆机构向下运动,滑爪在滑爪复位弹簧的作用下,向上运动,接触到滑槽的斜面,在切向力的作用下,将转过一定角度,落入滑槽的凹槽后停止滑动;相较于初始状态,滑爪向下移动了一定距离,末端执行器状态如图4-9所示。此时,末端卡子在末端推子的作用下,向两侧伸出,顶住钢桶大螺纹盖内壁,从而完成钢桶大螺纹盖的抓取过程。抓取过程中,推杆机构和抓取机构的动作过程如图4-10、图4-11所示。

图4-9 抓取状态

图4-10 推杆机构按压过程

图4-11 抓取机构动作过程

2、放置过程

抓取工件之后,装有末端执行器的工业机器人将钢桶大螺纹盖移动至钢桶桶盖螺纹口对应位置的正上方,此时以较低速度垂直向下运动,钢桶大螺纹盖接触到钢桶桶盖螺纹口之后,仍垂直向下运动一段距离,此时推杆机构再次动作,在滑爪转过一定角度之后,滑爪再次进入到滑槽的导向槽中;滑爪位置恢复初始状态,末端推子在滑爪的带动下向上移动,回到原始高度,末端卡子在末端卡子复位弹簧的作用下缩回,实现钢桶大螺纹盖的放置过程。

3、旋紧过程

由于静态扭矩传感器和内花键盖、花键轴套固连,且扳手花键轴与内花键盖通过键配合,而电机与静态扭矩传感器通过联轴器连接,因此当电机转动时,将带动扳手花键轴转动,扳手花键轴与抓取机构通过键及紧定螺钉连接,从而带动抓取机构旋转,实现钢桶大螺纹盖的螺纹装配,由于内部的静态扭矩传感器可以输出装配扭矩,当达到指定扭矩时,控制器控制电机停止动作,从而完成钢桶大螺纹盖指定扭矩值的装配过程。 钢桶小螺纹盖的抓取过程与钢桶大螺纹盖相同,这里不再描述。

4.3 末端执行器控制系统设计

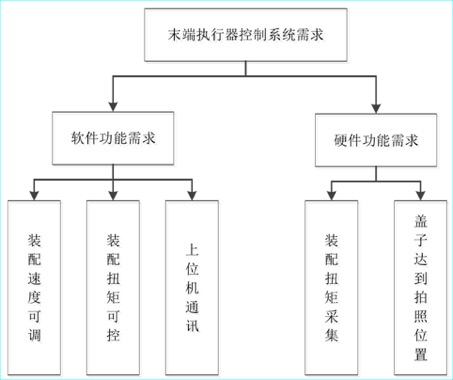

在完成了末端执行器的机械结构设计之后,还需要进行控制系统设计,根据末端执行器的设计方案以及系统的整体设计方案,末端执行器控制系统除实现装配速度及扭矩控制之外,还作为整个系统的下位机,与上位机实现通讯,接收上位机发送的系统参数值以及开始装配的触发信号,同时通过光电开关检测传送带上钢桶螺纹盖是否达到拍照位置,并反馈给上位机。末端执行器控制系统的设计需求如图4-12所示。

图4-12 末端执行器控制系统设计需求

4.3.1 控制系统的结构组成

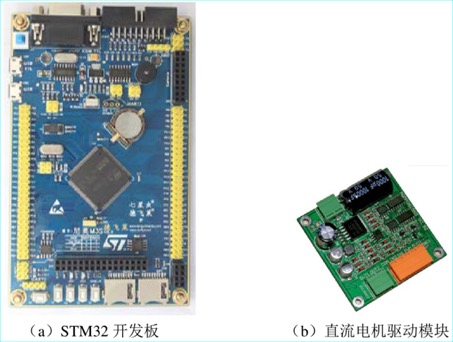

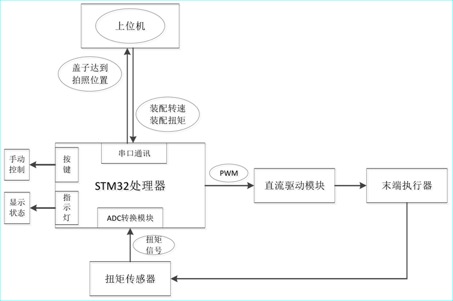

本文选择STM32微控制器作为末端执行器的控制器,以STM32F103ZET6作为系统主控芯片,搭配直流驱动模块通过脉冲宽度调制(PWM)实现对末端执行器的启停及转速控制,并利用静态扭矩传感器、ADC转换模块、实现扭矩信号的采集,通过LED灯显示系统工作状态,并通过相关按键实现手动模式下末端执行器的控制。整个末端执行器控制系统作为下位机与上位机通过串口进行通讯。本文选用实验室已有的德飞莱尼莫M3S系列开发板,该款开发板采用Cotex-M3内核芯片,具有112个通用I/O接口、512Kb闪存、16位定时器以及USB串口、CAN接口等众多功能接口,功能丰富,在满足本系统的开发要求基础上为后续功能的扩展提供了基础。直流电机驱动模块选择艾思控的AQMH系列驱动模块,支持满PWM,可直接用于电机转速及正反转控制,PWM有效范围0.1%~100.0%,支持电压9V~36V,并具有欠压保护功能。系统相关硬件如图4-13所示。

图4-13 控制系统硬件

4.3.2 控制系统的功能模块

根据控制系统的设计需求,设计末端执行器控制系统的整体结构如图4-14所示。

图4-14 末端执行器控制系统结构体系

系统的主要功能模块包括:通讯模块、电机驱动模块、信号采集模块;并通过按键、指示灯等进行人机交互。

1、通讯模块

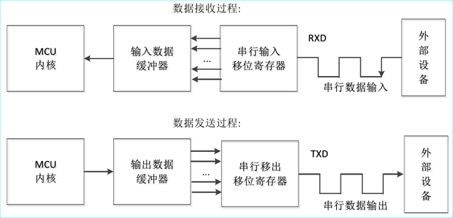

STM32通过串口与系统上位机进行通讯,串口通讯模式为串行全双工异步通讯方式,通讯过程如图4-15所示,可编程数字位长度为8位,设置波特率为115200,无奇偶校验位。STM32通过通讯模块接收上位机发送的钢桶螺纹盖装配速度及装配扭矩参数,控制末端执行器按照系统要求进行装配;同时接收上位机发送的末端执行器启动信号,并发送钢桶螺纹盖到达拍照位置信号及装配完成信号。

图4-15串行通讯过程

2. 电机驱动模块

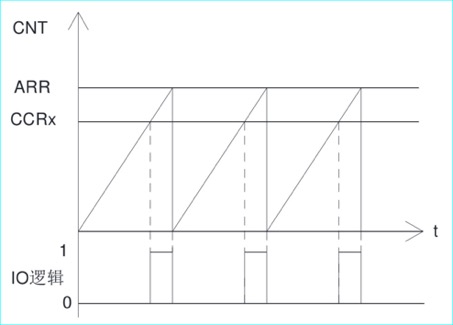

末端执行器控制系统中电机的转速通过脉冲宽度调制(PWM)方式进行控制。PWM是一种对模拟电路进行控制的十分有效的技术,目前,在直流电机控制系统中,普遍通过调节PWM占空比或频率的方式来进行电机转速控制,其基本原理如图4-16所示,图中CCRx表示一个周期中的计数阈值,ARR表示一个周期的计数最大值,当计数器从零计数到CCRx时输出高电平,当计数到ARR时开启下一个计数周期,因此可以通过调节CCRx控制一个周期的占空比,从而改变一个周期的平均输出电压,起到调节电机转速的作用。计数周期的大小由ARR决定,可以通过调节ARR的值来改变系统的计数周期。

图4-16 PWM工作过程

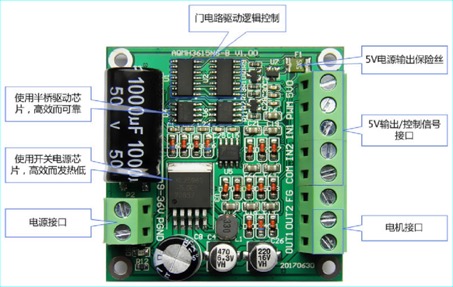

系统中采用的直流电机驱动模块(图4-13(b))通过使用门电路、半桥驱动芯片与MOS管组合方式实现电机正反转、制动及调速控制。直流电机驱动模块各部分的组成如图4-17所示。

图4-17 直流电机驱动模块各部分组成

3、信号采集模块

信号采集模块主要负责采集末端执行器中扭矩传感器反馈回来的电压信号,并将连续变换的模拟信号转化为数字信号,供芯片进行分析处理。STM32F103芯片带有3个ADC控制器,是一种12位逐次逼近型的模拟数字转换器,支持18个通道,最多可测量16个外部和2个内部信号源,支持单次和连续转换模式。本文中选用ADC1,工作模式为单次转换模式。

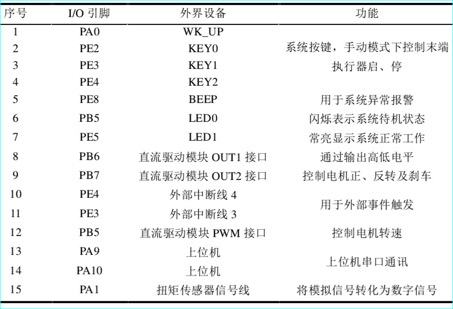

末端执行器控制系统I/O口相关配置,如表4-3所示。

表4-3 末端执行器控制系统I/O引脚配置

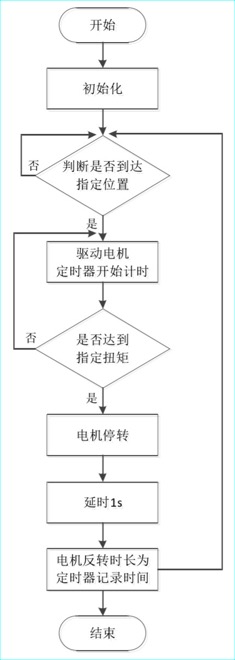

控制系统的流程如图4-18所示。

图4-18 控制系统流程

4.4 末端执行器工具参数标定

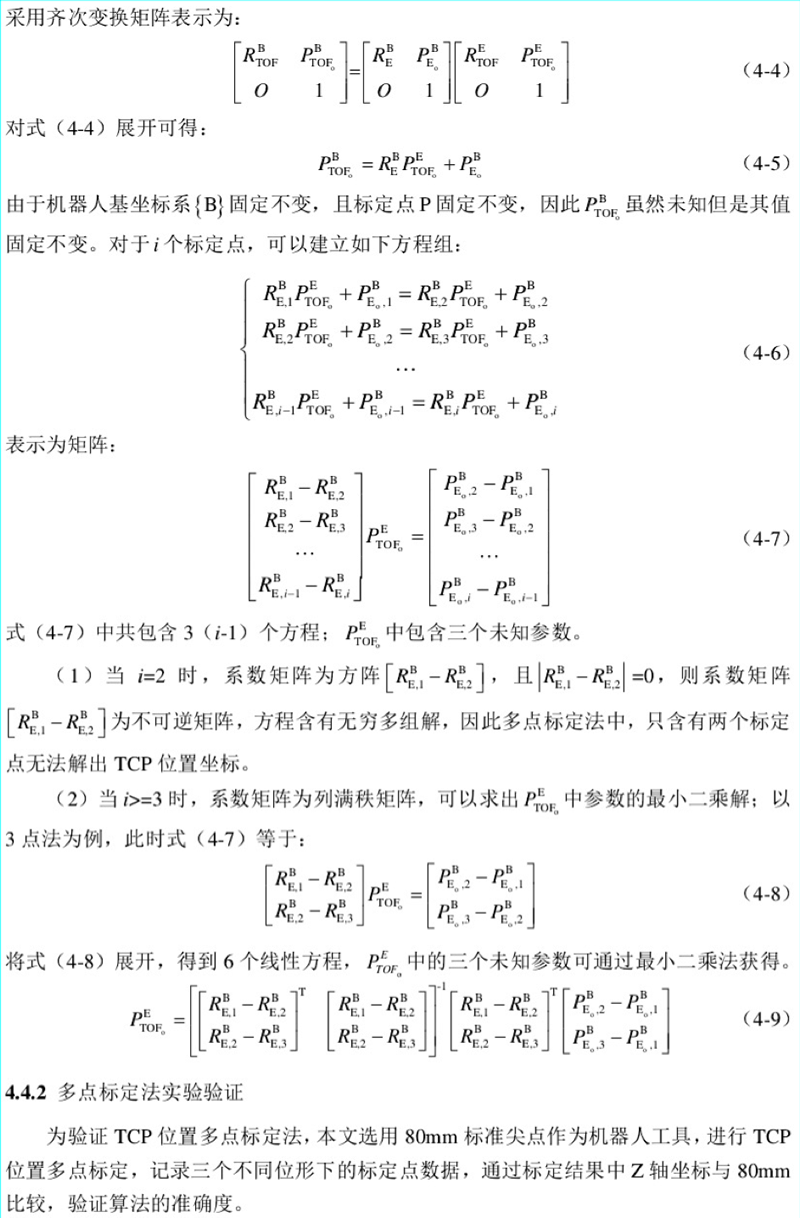

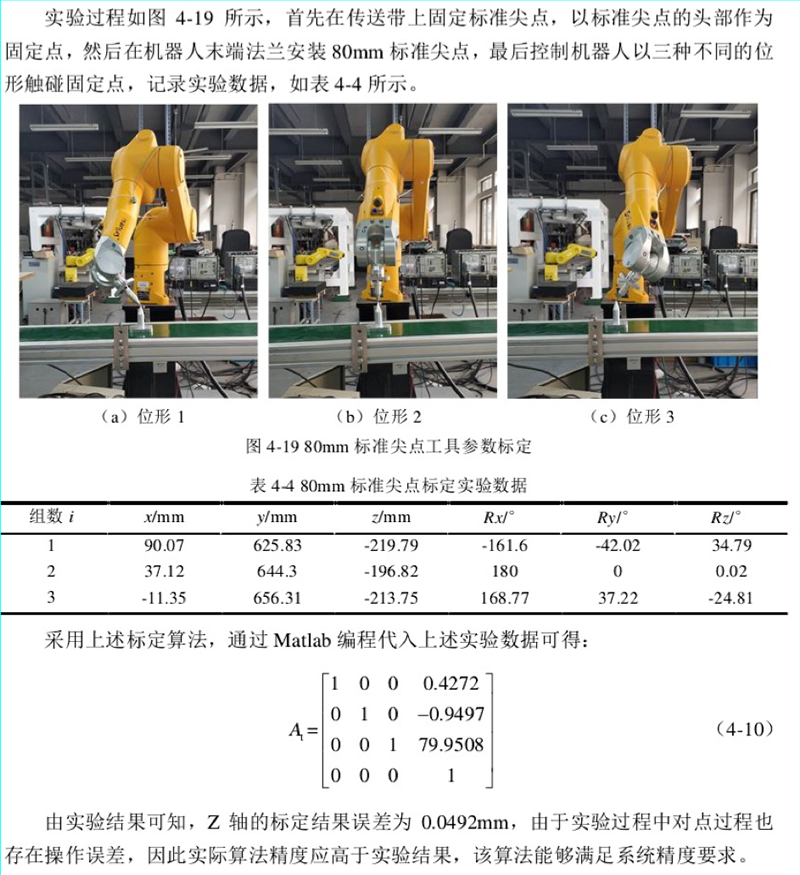

由于加工工艺及装配误差的影响,末端执行器实际加工安装尺寸与理论设计值之间存在偏差;因此,为保证工业机器人末端轨迹精度,实现钢桶螺纹盖的精确抓取,需要对机器人末端执行器进行工具参数标定。机器人工具参数标定就是求取末端执行器上的工具坐标系与机器人末端法兰坐标系之间的转换矩阵,目前应用最为广泛的机器人工具参数标定算法主要有外部基准标定法和多点标定法。外部基准标定法需要某一个测定好的外部基准点,然后控制机器人使末端工具对准该基准点即可完成标定,该方法简洁方便,标定速度快,但是对于外部基准点依赖较高。目前,市面上大多数知名厂家的机器人配备的机器人工具参数标定模块多采用多点标定法,多点标定法分为TCP(Tool Center Point)位置多点标定和TCF(Tool Control Frame)姿态多点标定。TCP位置多点标定通过控制机器人在不同的姿态下到达同一个末端工具点,获得多组标定点数据,以此计算出TCP的位置坐标。TCF姿态多点标定是通过不同标定点之间的位置关系计算出TCF相对于机器人末端法兰坐标系的姿态。由于本文只需要获取末端执行器的端点坐标和Z轴旋转角度,而Z轴的旋转角度可以通过人为设定一个水平放置的钢桶螺纹盖,然后通过示教的方式获取,并以此作为拍照点的Rz信息,当识别到钢桶螺纹盖的之后,只需要在此基础上偏移相应的角度即可;因此本文对于TCP位置多点标点法进行研究,并以三点法为例对算法进行验证。

4.4.1 TCP位置多点标定法

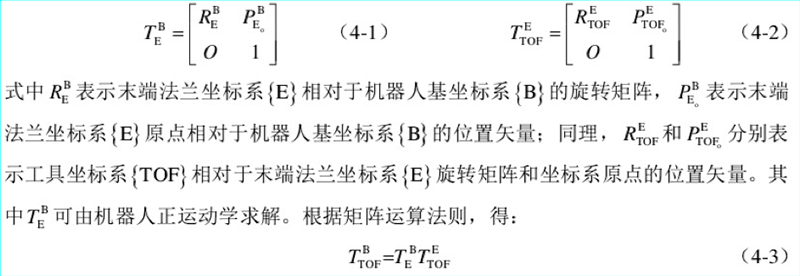

机器人进行工具参数标定需要建立三个坐标系,即机器人基坐标系{B},末端法兰坐标系{E} 以及工具坐标系{TOF} 。机器人基坐标系{B}和机器人末端法兰坐标系{E}是工业机器人的两个固定的坐标系,机器人基坐标系{B}的固联在机器人的基座上,是其他坐标系的参考坐标系;末端法兰坐标系{E}固联在机器人的末端连杆上,一般作为工具坐标系的参考坐标系。工具坐标系为{TOF}建立在机器人末端工具上,用来描述机器人末端工具中心点的位置及姿态。机器人工具参数标定即求出工具坐标系{TOF}到末端法兰坐标系{E}的转换矩阵。

三个坐标系之间的转换关系用齐次变换矩阵表示为:

4.5 本章小结

本章主要对末端执行器的设计进行了研究。首先根据钢桶螺纹盖的装配要求及钢桶螺纹盖的内部结构设计了末端执行器的机械结构,详细描述了机械结构各部件之间的配合关系及功能原理,提出采用推杆机构和抓取机构实现垂直进给与抓取动作融合的方案完成工件的拾放,通过直流减速电机结合静态扭矩传感器加导电滑环的方式实现钢桶螺纹盖的装配要求;然后对末端执行器控制系统进行研究,提出了一种基于STM32的末端执行器控制系统,并作为下位机与上位机实现通讯;最后研究了机器人的工具参数标定原理,并对算法精度进行验证,为后续机器人工具参数标定及钢桶螺纹盖自动化装配实验提供基础。

|