|

江苏华宇:金属薄板平板五色胶印生产线项目获得中国包装联合会科学技术奖三等奖

文/凤巢

金属薄板涂布在金属包装容器行业中市场需求较大,近几年,金属薄板平板五色胶印生产线已打入我国市场,但价格昂贵,售后服务不便。金属包装以其特有的加固性、密封保藏性、金属装饰魅力而成为不可替代的包装方式,主要用于食品、罐头、饮料、油脂、化工、医药及化妆品等产品的包装。目前,金属印品的应用已经从金属包装行业迅速拓展到其他领域。如装饰材料、窗帘等家居用品,电冰箱、洗衣机外壳、厨具等家电用品等。随着国内经济的飞速发展以及人们生活需求的多样化,金属薄板涂布装备的应用前景非常广阔。国外市场主要集中在发展中国家。

本生产线拟实施高速智能型彩色印刷,实现一次走铁就能完成五色印刷或四色彩印和一个专色的印刷,提高了生产效率和降低了生产成本。它是一条从进料、输送定位、印刷、质量抽检、光固化、冷却到收料堆积全过程自动控制,集声、光、气、电等于一体的智能化生产线。由于采用了UV油墨印刷和UV固化,整条生产线占地面积少,而且节能环保。五色产品一气呵成生产率高,色彩还原容易达到。本生产线条是一种集机、电、光、气动于一体的高科技精密机械。主要用于金属薄板表面的彩色和专色印刷,起到表面防腐、防锈、美观和防伪的作用。

本生产线关键技术如下:

1、研发了五色金属板印刷机:能够连续进行五个色组的印刷,生产线最高新刷速度5040张/小时 ;

2、研发了一种电动墨斗系统:准确、一致、可靠的墨键定位;

3、研发了定位调节技术:项目产品套印误差≤0.07mm,前规、侧规装置作为印刷机校版系统中的关键装置,对印刷精度起到关键作用;

4、研发了金属薄板UV固化技术:UV机烘干温差≤20℃,提高效率,节省生产成本;

5、研发了金属薄板印涂质量自动检测技术:项目产品故障率≤0.3%具有效率高、无误检、自动化程度高等优点。

6、本生产线的研发,已涉及11项发明专利,华宇公司拥入全部知识产权。

所以此生产线的成功开发,不仅能够有效解决我国金属包装行业的发展瓶颈,打破国外企业的技术和市场垄断,而且能够确保企业在国内金属包装行业内的技术领先优势,进一步扩大市场占有率,通过技术革新达到替代进口产品的目的,所以市场前景广阔。

一、生产线概述

1、金属薄板平板五色胶印生产线的组成

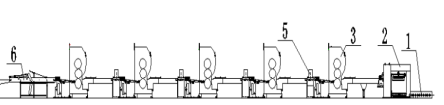

本生产线由进料机、输送定位单元、五台印刷机、看样检测台、UV固化机、收料机和电气控制系统等组成,具有高度集成的技术精华,适用于大批量生产的印铁制罐企业使用。

2、金属薄板平板五色胶印工艺流程

金属薄板通过进料机自动喂料→铁板定位→印刷机印刷→量抽检→烘干→输送→金属薄板收料堆积,进入下道工序。

二、生产线的创新技术

1、五色金属板印刷机

目前市面上在金属板印刷方面一般是采用单色组、双色机、三色机以及四色机进行印刷,如果需要五色印刷,需要经过一次走铁印刷烘干,然后经过搬运到印刷进料处,再次走铁印刷才能完成五色印品的印刷,这不仅费力费时,效率低,而且还浪费第二次印刷后需要烘干的能源。(如下图)

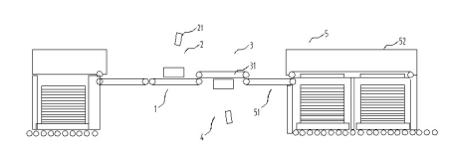

将需要进行印刷的金属板放到进料轨道1上,由进料轨道1传送到进料机2中,然后由进料机2将金属板传送到最右侧的印铁机3进行印刷然后从右向左依次传送给接下来的四台印铁机3,在由前一台印铁机3传送给下一台印铁机3之间金属板会先进入第一UV固化机5中利用LED灯泡进行初步固化,避免颜料在进入下一个印铁机3时还处于流动状态,进一步的保证印刷的效果,同时只在第一UV固化机5中设置一个LED灯泡进行初步的UV固化能够有效的避免颜料直接固化完全,减少了对产生烘干效果的能源的消耗,在从最左侧的印铁机3中传出到初品检测台6时可以进行印刷质量检测,此时如果检测出金属板上的印刷不合格,金属板可以进行清洗后重新进行印刷。

五色金属板印刷机的优点为:结构合理,操作方便,能够连续进行五个色组的印刷,有效的提高了工作效率,使得工作过程更加的可靠,同时通过初品检测台和检测台的设置能够进行分次检测,能够更好的保证印刷的质量,而在初品检测台上进行检测时如果发现印刷不合格的金属板时,金属板上的颜料还没有进行进一步的干燥处理,金属板上的颜料能够更好的被清除,这样使得印刷不合格的金属板能够经过清洗再次被使用,有效的避免了金属板的浪费,同时也减少了对产生烘干效果的能源的消耗,提高了资源的利用率。

2、一种电动墨斗系统

出墨环节是印刷过程中一个非常重要的环节,出墨量的控制会直接的影响印刷的产品的质量。而墨斗是出墨环节的一个重要组件,通过调控墨斗上的刮墨刀达到控制出墨量的目的,目前印刷行业中是通过人工调节墨斗上的刮墨刀的,调节是存在一些主观的判断,出墨量的准确度无法得到保证,同时一台印刷机上一般会在墨斗上设置多个刮墨刀,调节起来非常的不便。

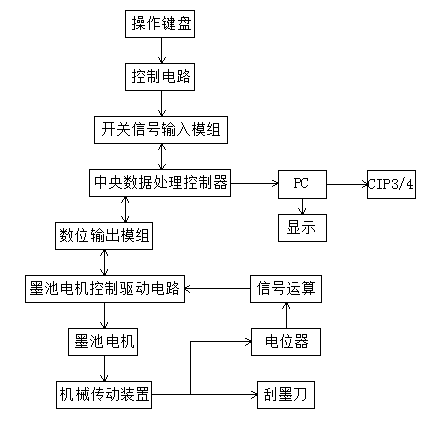

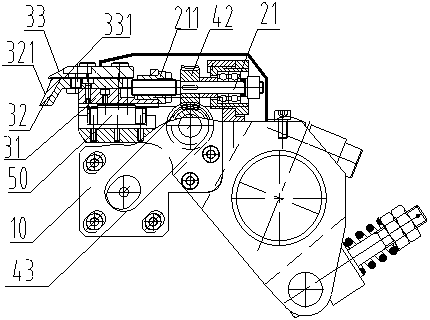

电动墨斗系统至少包括一个电动墨斗,每个电动墨斗包括一个基座,基座、出墨辊以及箱体连接形成墨池,基座上至少设有三个电动刮墨刀控制系统,每个电动刮墨刀控制系统包括一个刮墨刀、一个控制箱、一个墨池电机、一个传动箱以及一个电位器,刮墨刀的刀头设置在出墨辊的右下方,刮墨刀的刀头与出墨辊之间设有缝隙,传动箱内设有机械传动装置,机械传动装置通过刮墨刀出轴与刮墨刀连接,墨池电机的输出轴与机械传动装置,电位器上的转轴与机械传动装置连接,所述基座的下方设有控制箱,控制箱内设有电路板,墨池电机和电位器均与电路板电连接。

其中,墨池电机采用的时日本产SAYAMA或佳能CANON优质直流小电机,性能稳定,质量可靠,转速稳。电位器7采用日本SAKAE产电位器,可将电机的转动信号精确的传送给PLC,信号处理后反馈给墨池电机执行系统输出操作。

3、定位调节技术

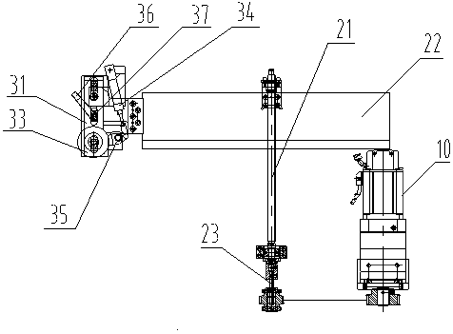

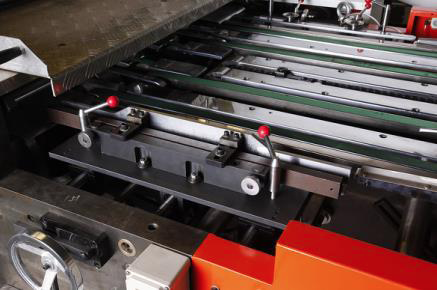

该技术包括了电动前规装置和电动侧规装置,电机,与电机连接的旋转传动机构,旋转传动机构固定连接有前规体,旋转传动机构带动前规体做直线移动。与传统金属薄板印刷机用前规、侧规装置相比,我公司提供的电动前规、侧规装置具有如下有益效果:结构简单、操作方便及易维修等;实现试印对版过程中电动调节待印品位置的功能,有效地避免了传统技术中在调节待印品位置时的停机人工操作带来的浪费时间和人力及生产出的废次品多等缺点,显著地提升了生产效率和降低了次品率。(如下图,分别为电动前规和侧规装置)

多色金属薄板印刷机在试印对版时,需要利用校版系统进行校正,所以应用在校版系统中的定位调节方法对校版精度及印刷精度起到关键作用。

4、金属薄板UV固化技术

在环保要求越来越高的今天,UV技术的环保性也被充分认识,越来越多的印铁制罐企业采用UV印刷技术,以达到日益严格的环保要求。由于采用UV技术后就可以使四色甚至是六色同时印刷,这样印刷一个产品可以一次成型,可以大大提高效率,节省生产成本。

在环保要求越来越高的今天,UV技术的环保性也被充分认识,越来越多的印铁制罐企业采用UV印刷技术,以达到日益严格的环保要求。由于采用UV技术后就可以使四色甚至是六色同时印刷,这样印刷一个产品可以一次成型,可以大大提高效率,节省生产成本。

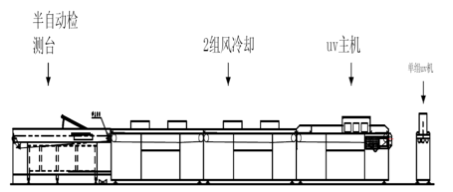

UV固化机由单组UV和UV主机二部分组成,单组UV用于印刷机组之间的预固化, UV主机用于最后的完全固化。UV主机由前输送、UV灯组、控制单元、冷却单元、检测输送和排气管道等组成,如下图所示。前输送将印刷完的铁皮输送经过UV灯管下方,在紫外光线照射下油墨瞬间被固化,再经过冷却段由空气冷却,最后由检测输送将铁皮送入收料机堆积。(如下图)

5、金属薄板印涂质量自动检测技术

金属薄板印涂质量自动检测技术,包括承接供料部的第一面检测传输部,设置于第一面检测传输部上方位置的第一图像检测装置,承接第一面检测传输部出口的第二图像检测装置,设置于第二面检测传输部下方位置的第二图像检测装置;第二面检测传输部包括用于吸附金属薄板的磁吸装置。本实用新型通过第一面检测传输部上方位置的第一图像检测装置检测金属薄板的上面瑕疵,通过第二面检测传输部下方位置的第二图像检测装置检测金属薄板的下面瑕疵,吸附金属薄板的磁吸装置完成金属薄板在第二面检测传输部的吸附作用。

本自动检测线具有进料机喂料、输送定位、高速照相、电脑计算分析、样本甄别和双收料堆积等功能。它对印涂成品一次通过同时进行正反二个面的质量检验,一旦甄别出有质量问题的产品会自动剔除,具有效率高、无误检、劳动强度低、自动化程度高等优点,是现代印涂制罐企业的首选产品。

工作原理:进料机连续喂料,铁皮通过定位输送定位,下磁铁输送,上面照相检测,上磁铁输送,下面照相检测,甄别合格与否,不合格品收集到第一台收料机,合格品收集到第二台收料机,直至一包铁检测完成。进料辊道上备好了待检的第二包铁,通过操作人员控制,装好第二包铁后,开启真空泵,进入下包铁的检测。

|