|

热泵技术在干式喷房应用及节能减排分析

文/王铮昊

摘要:介绍了水冷螺杆式热泵机组在涂装车间喷房及闪干系统设计的基本原则,通过对干式及湿式喷房并线运行的工程 实例计算,对比分析了热泵技术在干式及湿式喷房应用的差别;通过对冬季及夏季模式热泵能源回收率的差异分析,建立了更准确的热泵应用节能减排效益及投资回报效率计算模型,对涂装领域新线建设及老线改造具有一定的指导意义。

关键词:涂装;热泵技术;节能减排;干式喷房

0 引言

涂装车间空调温湿度控制系统,其水电气公用耗约占涂装车间能耗的20%。为响应国家“十三五规划”关于节能减排要求,涂装车间节能减排改造项目主要集中在以下几个领域:水性漆改造、循环风节能改造、干式喷房技术及热泵技术。而以上几种技术应用相辅相成,就单个技术来讲,降低废气废水排放的同时可能会造成能耗的增加,例如中涂及色漆实现水性化后,要求更为严格的喷房温湿度环境,与传统溶剂型涂料相比,公用耗上升约1.6倍,这就要求采用循环风技术及热泵技术降低空调运行能耗。

热泵作为一种将低位热能传递至高位热能的高效节能装置,已经在各行业得到广泛应用。涂装领域应用也在近十年逐步扩大,主要用于替代单制冷机组,通过增加冷凝器进行热量回收。在前处理电泳槽液加热、输调漆系统管中管换热、喷房及闪干送排风系统温湿度控制领域都有较成功的应用。近几年涂装行业热泵技术讨论最多的是在湿式喷房循环风空调温湿度控制中的应用,这类研究多注重于热泵节能原理分析,对于热泵系统及下游用户端集成性分析不够详细,且案例分析也仅局限于湿式喷房循环风方案的讨论上,并未对干式喷房热泵技术应用的差异变化点进行分析。由于热泵系统回收热多少取决于系统冷量的消耗,而冷M消耗随外界季节有所变化,也不能简单利用理论回收热量进行年化收益估算。因此,本文主要针对干式喷房及湿式喷房热泵应用差异进行分析,通过对冬季及夏季模式热泵能源回收率的对比分析,阐述了更准确的热泵应用节能减排效益及投资汇报效率计算模型,并参考GB/T 2589-2008《综合能耗计算通则》进行节能减排折标计算,更加准确且直观地分析喷漆室温湿度控制采用热泵技术的节能效果及投资回报比。

1 工程案例分析

1.1 工程概况

以广东某厂实际应用为例,其工艺输入如下:生产纲领为26万只/a;年时基数为250d/a;开动时间为4500h/a(双班18h制);涂装工艺为B1B2水性色漆;风量循环率n=喷漆室排风循环风量/喷漆室总供风量。

喷漆室风量分配如表1所列(含检查及气封段送风),其中面漆A线采用文丘里湿式漆雾捕集形式,面漆B线采用过滤式纸盒干式漆雾捕集形式,A、B线风配比相同,其中色漆循环比例61%,清漆循环比例82%。

表1 喷漆室风量分配(万立方米/小量)

| 工序 |

面漆A线(湿式喷房)、面漆B线(干式喷房) |

色漆BC1 |

8.87 |

色漆BC2 |

25.21 |

闪干强冷 |

1.40 |

清漆 |

18.33 |

1.2 热泵供能方案设计

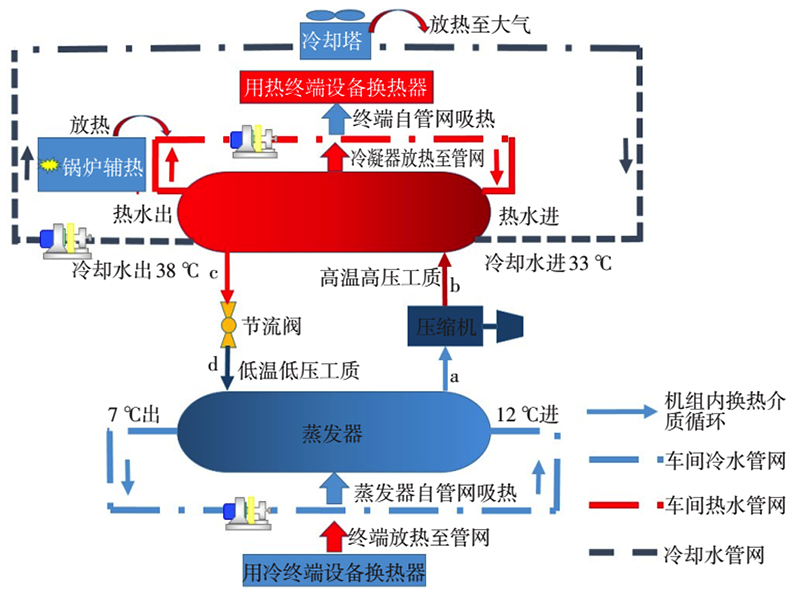

本车间热泵系统应用方案主要包含4种介质循环:

1)机组内冷媒换热介质循环;

2)车间冷冻水管网循环;

3)车间热水管网循环;

4)开式冷却水管网循环,见图1所示。

图1 热泵系统应用方案原理

第一种循环为热泵内循环,采用水冷螺杆式热泵机组,该热泵主要由压缩机、冷凝器、节流阀、蒸发器等组成。作用原理为:低温低压的气态制冷剂经压缩机做功后变为高温高压的气态制冷剂(a→b),高温高压的气态制冷剂通过冷凝器变成常温高压的液态制冷剂(b→c,热量被有效利用,提高换热介质温度),常温高压的液态制冷剂再经过节流部件节流降压后变为低温低压的液态制冷剂(c→d),低温低压的液态制冷剂在蒸发器中气化吸热后变为低温低压的气态制冷剂(d→a,冷量被有效利用,降低换热介质温度),低温低压的气态制冷剂再被压缩机吸人,如此循环。

车间冷冻水循环通过在热泵蒸发器中放热降温,制出7度的冷冻水,该冷冻水通过终端冷盘管换热器与空气进行换热。车间热水循环通过在热泵冷凝器中吸热升温,制出38度热水,该热水通过终端冷盘管换热器与空气进行换热。冷却水循环目的是当系统热量需求不足,热量在冷凝器中无法全部消耗回收的情况下,通过冷却水至冷却塔循环降温,带走多余热量排至大气。需要注意的是,热泵产生可问收的热量取决于热泵制冷量,即整个系统消耗的冷量,系统消耗冷量越多,可供回收的热量越多,这就导致在冬季模式下,冷量需求低,热量需求高,热泵产生热量无法满足系统消耗,这时就需要燃烧机提供外部热源对热水管网进行辅助加热。这也就解释了为什么热泵热水出水温度不可控,而取决于系统消耗了多少冷量。

2 干式喷房节能效果分析

2.1 能耗分析

本案例面漆A线采用采用湿式漆雾捕集,B线采用干式漆雾捕集,两条线风量分配相同,但在循环风空调功能段设计及热量回收上差别较大。其中湿式喷房循环风经文氏口高速水流洗涤 ,相对湿度可达到95%,因为经过循环风空调的空气需要先表冷除湿,使空气中的绝对含湿量降低,后经过加热使送风满足温湿度要求。而干式喷房由于无水洗涤,采用过滤式纸盒单元,空气含湿量不会增加,但是由于气流在管路中流动,部分机械能转化为空气热能,从而温度会略微升高,同时由于漆雾会吸附一部分水蒸气,使空气绝对湿度略微降低,因此干式喷房循环风空调需要表冷降温及加湿。干式及湿式循环风空调功能段的主要区别如表2所列。

表2 干式及湿式循环风空调功能段区别

| 功能段 |

干式循环风空调 |

湿式循环风空调 |

中效过滤段F5 |

有 |

有 |

表冷段 |

有 |

有 |

加温段 |

无 |

有 |

二次加热段 |

有 |

无 |

高效过滤段 |

有 |

有 |

风机段 |

有 |

有 |

设计全年温湿度控制状态为 :温度(25±1)度,相对湿度(70±5)%。由全年恒定温湿度控制工况状态点及外界环境点,根据焓湿图可计算出空调冷热水及加湿公用能耗需求,其中湿空气焓T(kj/kg干空气)值可 由公式(1)计算得出:

式中:r0为0度时水蒸气汽化潜热,其值为2492kJ/kg;rg为干空气平均定压比热容,kJ/(kg·K);cv为水蒸汽平均定压比热容,KJ/(kh·K);H为空气的含湿时,kg/kg。

由公式(2)可计算得出A、B线设备理论冷热量最大耗量需求:

式中:Q为设备冷热耗量,kW;p为空气密度,kg/m3;V为风量(体积流量),m3/h;ΔI为换热器前后空气?差,kJ/kg。

理论最大冷热耗量计算结果如表3所列。

表3 理论最大冷热耗量

| 设备 |

A线热泵供冷量/kW |

B线热泵供冷量/kW |

A线热泵供热量/kW |

B线热泵供热量/kW |

色漆新风空调 |

0 |

0 |

242 |

242 |

色漆循环风1号空调 |

270 |

112 |

270 |

0 |

色漆循环风2号空调 |

420 |

117 |

420 |

0 |

清漆新风空调 |

0 |

0 |

192 |

192 |

清漆循环风空调 |

253 |

90 |

253 |

0 |

闪干强冷 |

200 |

200 |

0 |

0 |

总量 |

1143 |

519 |

1377 |

434 |

由表3数据分析可得:

1) 干式喷房制冷量相比与湿式喷房减少约59%, 节能效果显著。这是由于干式喷房无需表冷除湿,从而降低冷量消耗。

2) 干式喷房热量耗量为434kW,相比于湿式喷房1377 kW减少68%,能耗降低效果显著。但由于干式喷房不需表冷除湿,?收热量少,因此湿空气温度不会降至露点温度下,不需要除湿后加热。

2.2 节能效益分析

由表3可知,A+B线冷量最大耗量为1662 kW,热量最大耗量为1811kW。但由于闪干强冷送风分冬夏季模式,在冬季模式下室外进风低于15度,新风不需表冷,因而冬季模式下冷量最大耗量为1262kW。根据热泵机组选型热回收系数r=最大热回收量/最大制冷M=1.126,得出冬季模式下最多可回收热为1421kW,小于热量最大耗量1811kW。因此,在计算冬季模式下?收热量节能效益时不能利用最大热耗量进行计算。同时这也解释了为何冬季模式下需要进行锅炉辅热。

热泵节能主要在于进行了热量的回收,而热量节能计算一般等效为当量天然气。根据天然气的燃烧热值,1m3天然气完全燃烧能提供8.5kW热量,计算本案例冬夏季模式热回收量及等效天然气量如表4 所列。

以年生产250d,18h/d为依据,按冬、夏季模式各125d计算节能年化收益。由于空调冷热水制备方式不同,冷水主要通过电动冷冻机制备,而热水通过燃气锅炉制备。为对不同种类能源进行计算、对比和分析,需首先统一选定一种标准的燃料作为核定基准,然后用能源折算系数将不同类型能源统一转化为基准燃料能源的折标数量。依据我国能源结构,煤仍作为主要一次能源,本文选用吨标煤(tee)和千克标煤(kgee)为能源基准。因此,在计算能源消耗总量时,实际节约热水公用耗量按GB/T-2589-2008进行折标计算,其中天然气折标系数为1.214tce/(103-m3),标煤的C02排放因子为2.8tCO2/tce计算可得热泵年节能折标量及减少CO2排放量,如表5所列。

表4 热回收效益分析

| 模式 |

回收热能 |

热量/kW |

等效天然气/(m3·h-1) |

夏季 |

1811 |

213 |

科季 |

1421 |

167 |

表5 热泵节能减排年化效果分析

| 项目 |

数据 |

全年燃气消耗/m3 |

8.556×105 |

折合标煤(t·a-1) |

1038.7 |

降低碳排放/L |

2908.3 |

本案例中,车间工业用天燃气的全年平均价格为3元计算可得理论最多减少生产成本256.7万元/a,经济效益非常可观。对于60JPH以上、采用两条面漆线生产的项目,可通过采用两台热泵机组替代原有单冷机组,配以锅炉辅热。此方案可替代常规空调热水由锅炉房供给,实现涂装车间独立供给。热泵机组投资成本较单冷机组高约30%,本案例约增加180万元投资,根据近1年热泵机组实际运行负荷观察,全年拉通冷量负荷一般在70%左右,且考虑到冷却塔散热造成的回收热量损失,实际热量回收约占理论最大回收量的55%,近似实际减少成本141.2万元/n,投资回报比大约为1.5年。

3 结语

由以上讨论可以发现,不论是干式喷房还是湿式喷房,不论是水性还是溶剂型喷房,热泵设备运行可靠,均可达到节能减排、降低单车成本的效果,且水性漆较溶剂型漆由于其更高的温湿度控制要求,采用热泵技术收益将更明显。干式喷房相比于湿式喷房,由于其冷量耗量少,无需表冷后加热的特点,产生的可回收热量较湿式喷房低,但能耗大幅下降。因此,作者认为,热泵技术配合干式喷房应用在新旧汽车涂装生产线是完全可行、可靠且值得大力推荐的。

|