| |

改进开卷机张紧系统,提高材料利用率

文/刘彪

摘要:为解决开卷机胀紧钢卷时造成的钢带尾端塑性变形而产生5%~7%废料的问题, 运用摩擦理论进行试验, 使原开卷机胀紧系统工作压力从8MPa降至0.5MPa, 使尾端废料不大于2%, 达到理想效果。从而为工厂节约大量优质钢板, 提高材料利用率, 取得较大的经济效果。

关键词:开卷机:改造:材料利用率

1 、前言

开卷落料堆剁生产线(以下简称开卷线) , 是现代钢桶制造工业必不可少的工艺设备。它具有:生产率高;工艺成本低;材料利用率高等特点。

开卷线正常生产过程中, 我们发现当临近卷尾时, 由于胀紧系统压力过高所致, 在钢板边缘产生拉伸变形, 使钢卷产生约10米的工艺废料。约占钢卷总量的5%( 实际值) 。如果按年开卷5千吨计算(工厂计划量) , 每年将损失浪费优质冷扎板为250吨。按照平均价5000元/ 吨计算, 其经济损失为125万元。再者, 尾端废料的波浪形皱褶对清洗辊, 挤干辊造成严重损坏。如此巨大浪费促使我们对此进行改造。

2、开卷机工作原理

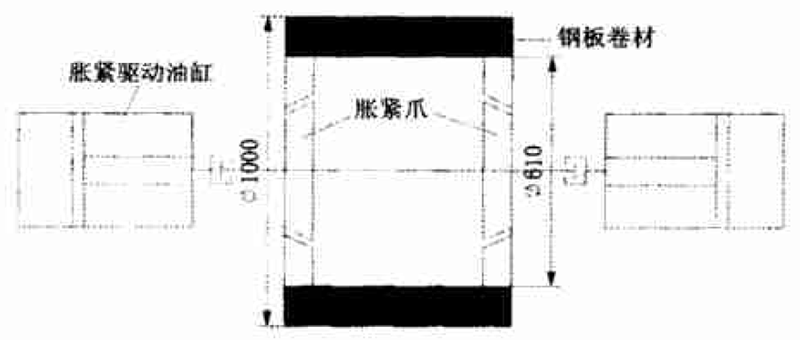

开卷机卷筒为双向液压胀缩式结构(见图1) , 卷筒旋转由直流电机驱动。

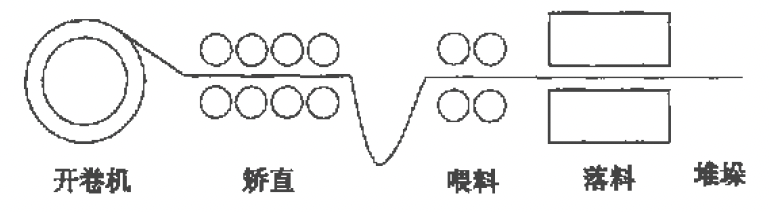

开卷机的功能是将固定在卷筒上的钢卷, 按生产速度的要求, 把钢卷展开, 使钢带进行清洗, 矫直, 落料, 堆垛等生产过程。

图1 开卷机动作示意图

开卷线工作示意如图2。

图2 开卷线工作示意图

3、研究与分析

钢卷卷尾约10m的工艺废料, 很明显是由胀紧爪过大的胀紧力造成的, 为此, 我们对开卷机的胀紧系统进行了研究, 按传统的摩擦力计算(摩擦力等于摩擦系数乘以正压力) 得出胀紧油缸的工作压力在5~8MPa之间, 这与原设计的工作压力:8MPa基本是一致的, 降低卷尾废料必须从降低胀紧油缸的工作压力着手。

我们通过对摩擦理论进一步学习研究, 认识到在开卷线上落料的冷轧板(精整表面, 无光精轧) 可以认为是一个光滑表面,如果我们提高胀紧爪的光洁度, 就可以按照光滑表面摩擦来进行研究。

开卷机是通过静摩擦将转动扭距传递到开卷线上。开卷机胀紧之后, 胀紧爪与钢卷产生真实接触, 那么其间产生的摩擦阻力与实际接触面积有关而与正压力无关。开卷机胀紧系统只需在胀紧时, 使胀紧爪与钢板之间形成真实接触。

基于光滑表面的摩擦没有具体的计算依据只能通过试验来取得数据, 于是我们通过试验减少胀紧系统工作压力使之达到让胀紧爪与钢卷之间形成真实弹性接触。

(1) 试验:

我们在开卷机胀紧液压系统上增加了泄压回路, 安装了一个远程调压阀, 以便使系统压力能够根据我们需要进行调整, 以达到最佳压力值。在8MPa~0区间, 用近似黄金分割法以0.6倍逐减压力值, 进行调试。

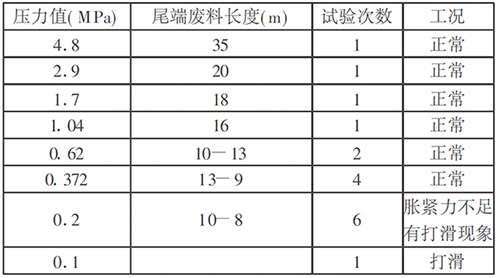

调试结果如表1。

表1 调压试验数据

(2) 调压试验结果分析:

① 4.8~1.04MPa严重塑变区, 胀紧爪胀紧力强。

② 0.62~0.372M Pa弹性真实接触区胀紧爪胀紧力能够满足生产要求。

③ 0.2~0.1MPa有打滑现象, 胀紧爪胀紧力不够。

(3) 结论

在正常工作条件下, 0.372MPa 即能满足工作要求, 但是为了安全起见, 选工作压力0.5MPa 。

4、改造实施方案及结果

(1) 提高胀紧爪的精度及胀紧爪外圆面的表面质量, 以保证胀紧爪与卷材内径表面之间良好的接触。

(2) 根据试验结果对原开卷机的液压回路进行改造,增设减压阀、压力继电器等以保证系统在0.5MPa下稳定的工作。

(3) 改造后的液压系统, 保留了较高的初始工作压力(≥5MPa) , 以矫正钢卷在贮运过程中钢卷内孔的变形, 使钢卷内孔与胀紧爪外表面完全接触, 实际观察表明:在卷筒上的钢卷直径在700mm以上时5MPa的系统压力, 胀紧爪不会造成钢板边缘的变形和皱褶。

(4) 开卷机胀紧系统工作压力从8MPa降至0.5MPa后, 钢卷卷尾废料由5%降至1.2%。

|

|