|

苏德罗尼克钢桶全自动缝焊机的技术结构与特点

文/辛巧娟

苏德罗尼克全自动钢桶焊机世界领先的技术特点:

1、新的模块化设计和最先进的技术

2、节能高达60%

3、高质量的焊缝

4、简单和快速的规范转换

5、操作方便

桶身焊接:DMB钢桶焊机的主要特点

一、转换非常灵活

◼︎ 卷圆系统电动调整

◼︎ 校准工具安装在导轨上,便于拆卸

◼︎ 伺服电机自动同步

◼︎ 以前的格式参数可恢复,以减少重置/调整时间

二、高质量的焊缝

◼︎准确的校准器,确保工装不刮伤最终产品

◼︎ 由于没有使用斜辊和滚花驱动器,保证焊缝表面光滑。

◼︎ UNISOUD变频器参数恒定,保证往复的焊接质量

三、操作方便

◼︎单向控制具有易于理解的视窗触摸屏面板

◼︎与实际焊接过程相关的参数监控

◼︎易于访问所有关键的机器部件

四、减少生产成本

与传统设备相比,由于集成电力补偿,可节省每年高达66%的能源和高达7万美元。坚固的机架可以保持非常精密的材料公差和焊接搭接量。这有助于节省额外的材料成本。

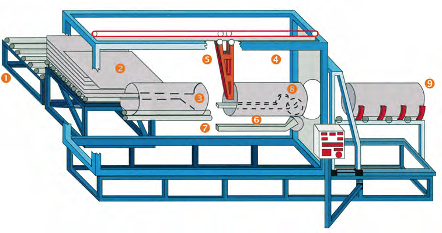

工艺流程:面向未来的模块化和灵活设计

[1] 装卸升降台

自动监控升降台上的空堆水平。

在堆栈的最后一张料被取走后,该升降台会自动降落到底部位置,以便加载一个新的材料堆栈。

【2】双片控制装置

五个带吸盘的气动气缸将毛坯从堆垛中取出,并将其转移到前卷装置。

双片检测确保每次只有一张料被推入滚卷器单元。

【3】辊轧成形机单元

换料厚度变化时,无需调整前辊装置。贝尔维尔弹簧补偿不同的薄板厚度。

辊轧成形机单元

【4】桶身卷圆定位

机身前后外壳边缘捕捉段是气动控制的。导向系统确保光滑圆润的桶身平稳插入z形杆中。

当需要改变焊接直径时,调整非常容易方便。下段不需要任何调整,因为它们总是保持在同一个位置。

推桶装置

【5】推桶装置

内置的三爪臂式推杆保证了卷圆后尚未焊接的桶身的平稳输送。

卷圆后的桶身也可以手动定位送到壳体滚动捕捉段,然后转移到焊接辊上。

这个特性是唯一的,可以节省时间和金钱。

【6】中间输送链

运输链的链钩将卷圆的桶身体推入焊接区域。

通过可调链钩来校正桶身边缘偏移。

【7】身体导向工具- Z形杆

Z形杆由三个部分组成,这三个部分组装在一个水冷支架上。配有快速夹紧装置。这些部件由硬质合金或回火钢制成,更换时无需拆卸焊接头或z形杆。这意味着降低成本和转换时间。

【8】盘锥形滚轮头

两个焊接轮是摆动的,且尺寸相同(可互换)。

下焊轮是主动驱动轮。两个辊头都配有双冷却回路。气动驱动的铣削装置清洗电极并保持其正确的几何形状。气缸提供必要的焊接压力。

校准工具

校准工具

校准工具安装在铝板上,并形成固定在可移动支架上的一个单元。可以最大限度地画出直径1200毫米的圆,这是该机器独有的特征。为了确保机器的关键部件和维护部件的容易接触,上校准辊单元是电动的。气缸负责一个恒定的校准压力。

UNISOUD变频器

主要特点:

1、免维护静态变频器,频率无级可调,最大限度满足客户的焊接要求。

2、全球范围内经过验证的苏德罗尼克技术

3、快速方便的交换电路板

4、不同的电流波形

5、支持通过LED显示屏排除故障

6、功率补偿,节省了大量的能源成本。 桶身焊机:

挤压辊

挤压辊是水冷的,靠近焊接辊。驱动下挤压辊,并通过气缸建立挤压力。

【9】出口皮带输送机或倾斜装置

出口带式输送机或倾斜装置可旋转180°。可以收回校准支撑架。倾斜装置可以在任意一侧配备一个侧面弹射装置。

驱动系统

校准辊、成型辊、挤压辊和出口输送机均采用变频驱动系统,操作方便,磨损小。车身运输架的伺服驱动与中间运输链和焊接辊全部同步。

单向控制

主要特点:

1、基于windows的触摸屏面板

2、简单易懂的图形指南

3、扩展操作员支持设置,生产和维护

4、自动同步

5、去中心化智能以获得最佳性能

6、简单的错误检测和最小化布线和电缆

7、整个系统采用相同的硬件,降低了备品备件的库存。

选项

1、加载准备表

2、自动送料系统

3、不停机供料系统

4、DISCON滚轴头

5、挤压辊

6、监控SWM-2

7、校准冠离线存储框

8、校准表冠升降架

9、校准表冠离线量规

10、自动中央润滑

11、电机用于前辊调整

型号 |

单位 |

DMB 11 |

DMB 12 |

最大产量 |

只/小时 |

600* |

900* |

桶身直径 |

mm |

450~630 |

450~630 |

桶身高度 |

mm |

420~1100 |

420~1100 |

板材厚度 |

mm |

0.7~1.5 |

0.7~1.5 |

校准工具 |

模架 |

标准 |

标准 |

焊接速度 |

m/min |

6~16 * |

6~16 * |

焊接频率 |

Hz |

55~100 |

55~100 |

功率负载 φ0.90 |

KVA |

110 |

110 |

* 根据桶身尺寸和材质而定 |

|