|

不断发展与完善中的电阻焊焊接电源

文/王清等

摘要:详细地回顾了电阻焊电源的发展历史,对各种电阻焊机的原理进行了介绍,并对各类电阻焊机的优缺点进行了评述。

关键词:电阻焊电源;三相低频;次级整流;逆变电源

0 前言

自从电阻焊现象在1877年被发现以来,该技术已广泛地应用在汽车、家电、电子、航空、航天等行业,成为目前国内外最重要和应用领域最广的焊接方法之一。回顾电阻焊焊接电源的发展历史,以焊机类型的发明顺序来看,电阻焊机大体经历了单相工频、三相低频、次级整流、电容储能以及逆变式电阻焊机等发展历程。

1 单相工频电阻焊机

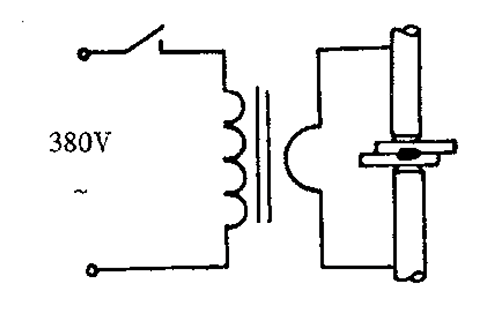

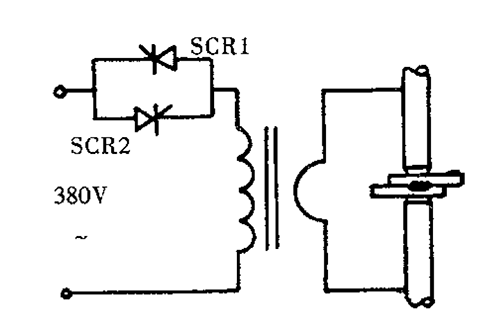

最早出现的电阻焊机是非同步式的单相工频电阻焊机,其原理图见图1。早期生产的电阻焊机均采用各类电磁式开关控制焊机的能量输入,由于电磁式开关的开通不能保持在整个焊接期间各周波都在某一固定的相位导通,故称为非同步式。非同步式电阻焊机的出现,使电阻焊机在工业中的应用成为现实,因为其结构简单,操作方便,价格便宜,至今这类焊机在一些不太重要的黑色金属焊接中仍被广泛使用。到了六十年代,随着大功率可控硅元件的出现,非同步式逐渐被同步式单相工频电阻焊机所取代,图2为同步式单相工频电阻焊机示意图。在同步式电阻焊机中,由一对反向并联的晶闸管取代了非同步式电阻焊机中的电磁开关,在控制系统中还增加了诸如网路电压同步检测装置等。同步式与非同步式电阻焊机相比,前者不仅可以做到在整个焊接周期晶闸管均在一定的相位角导通,而且还可以做到网路电压波动的自动补偿、焊接电流的恒流或电压恒压控制、甚至更为复杂的焊接质量的检测或检控。因而同步式电阻焊机的出现,使电阻焊机的质量和性能得到了长足的进步。目前,单相工频电阻焊机因其具有的结构及控制简单、方便灵活、易于操作、尤其适合于焊接低碳钢等黑色金属等优点,使其仍是国内外市场使用最多的电阻焊机。

图1 非同步式单相工频电阻焊机示意图

图2 同步式单相工频电阻焊机示意图

单相工频电阻焊机的缺点是由于其焊接电源采用单相供电,在使用时将会给电网造成较大冲击,尤其是在焊机功率较大的情况下,其使用时对电网的影响将更加明显。其次,单相工频电阻焊机的功率因数只有左右,而且随着次级回路的增大,功率因数还会进一步降低。再者,单相工频电阻焊机在焊接时存在着焊接电流过零点的问题,将造成焊接加热的不连续,因此此类焊机不宜用来焊接诸如铝及其合金等导热性好的有色金属材料。因此,从能源角度看,单相工频电阻焊机是一种很不理想的设备。

2 三相低频电阻焊机

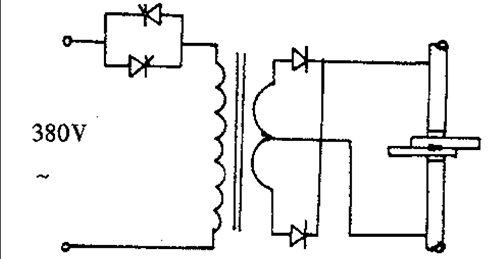

针对单相工频电阻焊机存在的问题,人们一直在寻找解决的方法。五十年代,人们相继研制出了三相低频电阻焊机和次级整流电阻焊机。这些焊机的出现,不仅首先解决了大功率电阻焊设备的制造问题,而且还推动了电阻焊工艺在有色金属焊接方面的应用。三相低频电阻焊机的核心为一个特殊的焊接变压器以及相应的整流元件组成,根据整流电路和焊接变压器的设计原理不同,三相低频电阻焊机又可以分为两个流派。在欧、美等西方发达国家广为使用的三相低频电阻焊机原理示意图见图3。

图3 三相低频电阻焊机原理示意图之一

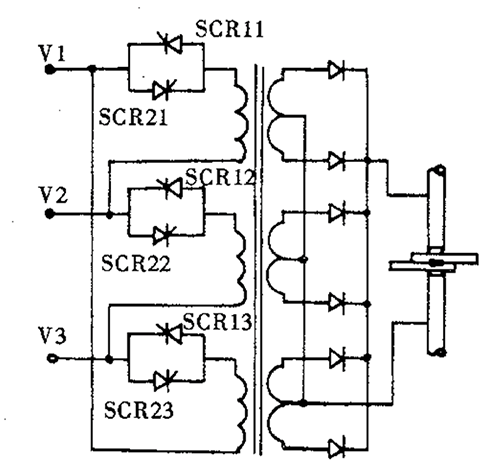

这个特殊的焊接变压器有一个单匝的次级绕组和三个独立的、具有相同匝数的初级绕组。初级和次级绕组都绕在同一个铁芯上,因此在焊接时受同一磁力线的作用。每个初级线圈通过两只反向并联的可控硅与电网中的一相相连接。焊接时,晶闸管SCR11、SCR12和SCR13按相序依次相继地触发,虽然上述三个晶闸管的导通是断续的,但绕在同一铁芯上的三个初级线圈所产生的磁场则是连续的。该磁场在次级线圈侧感应出次级电压,进而产生了用于焊接的次级电流。为避免焊接变压器长时间单向通电造成磁饱和而损坏,须定时的将SCR11、 SCR12和SCR13与SCR21、SCR22和 SCR23两组晶闸管相互切换,因而产生了频率为左右的低频焊接电流。图4显示了在前苏联等国家得到广泛应用的三相低频电阻焊机原理图。

图4 三相低频电阻焊机原理示意图之二

该电路用6只晶闸管组成三相桥式整流器,在焊接时通过调节晶闸管的导通角来调节焊接电流的大小。特殊制作的焊接变压器通过电磁开关接到整流器的输出端,机械和电器的连锁使得电磁开关的两组接点JK1-JK2和JK1'-JK2'不能同时接通。电磁开关在两次焊接之间的休止时间动作,使两组接点交替闭合,从而改变了加到焊接变压器一次绕组上的直流电压的极性,以避免焊接变压器铁芯的磁饱和。在大功率焊机上,还可以靠交替接通两个分开的主电力整流器来改变焊接变压器电压的极性。

上述两种三相低频电阻焊机各有优缺点,前者初级整流电路和控制简单,焊接变压器的换向也不需要特殊的电路。但在输出相同功率的情况下,前者整流电路输出电压的波纹度要大于后者,又因其焊接变压器内要放入三组初级和次级线圈,在初、次级截面面积相同的情况下,其焊接变压器的窗口要大于后者,因而其焊接变压器的平均磁路长度、体积和重量也要大于后者。

三相低频电阻焊机主要具有如下优点:

①三相电源供电,电网负载均匀;

②焊接电流脉冲波形具有平稳上升和下降的特点,焊接工艺性能好;

③因为采用低频或直流冲击波电流波形进行焊接,其次级感抗的影响将大大减小,而功率因数则大大提高,在输出相同功率的情况下,其所需功率仅为单相工频电阻焊机的1/4~1/5;可以进行、等轻金属和大厚碳钢板的焊接。

另一方面,三相低频电阻焊机瞬时负载实际上是三相轮流使用,并不能做到严格意义上的三相负载平衡;焊接变压器的单向持续通电时间受其磁饱和条件的限制,焊接电流波形不能快速改变;在低频工作时,仍存在焊接电流的过零点问题,加之存在的体积庞大,重量大和制造工艺复杂等问题,限制了这类电阻焊机的发展。

3 次级整流电阻焊机

虽然次级整流电阻焊机原理在五十年代已经提出,但其真正投入使用并发展成为当今电阻焊机发展方向的主流之一,则完全得益于本世纪六十年代大功率整流管制造技术及工艺的发展与成熟。次级整流电阻焊机又可以分为单相次级整流和三相次级整流,其典型电路的原理图分别见图5和图6。

图5 单相全波次级整流电阻焊机原理示意图

图6 三相全波次级整流电阻焊机原理示意图

比较图2和图5可以看出,单相全波次级整流电阻焊机就是在单相工频电阻焊机次级侧接入整流元件,虽然在次级整流之后其性能有了很大提高,但并未解决单相从电网取电而造成三相电网供电不平衡以及对电网造成冲击的问题。

比较图3与图6可以看出,三相次级整流电阻焊机在初级侧与三相低频电阻焊机的结构是完全一样的,但在焊接变压器的次级侧,前者接入了三组大功率整流二极管,把焊接电流转变成直流电流。与后者相比,前者不仅保持了三相电源供电和用直流电流焊接的优点,而且其焊接时间不受焊接变压器磁饱和的条件限制,可根据焊接工艺的要求任意延长,同时其焊接变压器的体积和重量可以大大减小,从而克服了三相低频电阻焊机存在的缺点。

除此之外,三相次级整流电阻焊机还具有以下优点:

(1)输入功率及线电流小因为次级为直流输出,电抗几乎为零,因此可以用较低的次级电压获得较大的焊接电流。测试结果表明,与单相工频电阻焊机相比,其输入功率和线电流分别可以减少2/3 和4/5;

(2)功率因数高单相工频电阻焊机的功率因数约为,而三相次级整流的次级电抗几乎为零,故其功率因数可高达95%;

( 3)焊机结构紧凑,控制线路简单与电容储能式和三相低频电阻焊机相比,焊机重量轻,体积小,控制线路简单;

(4)焊接时铁磁性物质伸入焊机次级回路不影响焊接质量,焊接电流具有一定的自动补偿作用;

(5)焊接热效率高,容易得到良好的焊接质量因其焊接电流不存在过零点的问题,可以在很短的时间内提高焊点温度,特别适合于轻合金的焊接。

另一方面,次级整流电阻焊机的缺点也是显而易见的。由于次级整流元件的接入,增加了焊机的功率损耗,大功率整流二极管价格昂贵,为了防止其损坏,还需增加一系列均流、防过压、防过流等保护电路,进一步增加了焊机的成本和复杂程度。但总的来说,三相次级全波整流电阻焊机是目前性能最优良的电阻焊机之一。

4 电容储能电阻焊机

人们在探索三相低频和次级整流电阻焊机的同时,也在从事着电容储能电阻焊机的研究工作。采用电容储能的方法,可以容易地解决人们非常头疼的电源功率问题,图7为电容储能电阻焊机原理示意图。

焊机工作时,整流系统通过电网(单相或三相)向电容充电,达到设定的充电电压后,可控硅导通,电容通过可控硅向焊接变压器放电,产生一个用于焊接的电流脉冲。这种焊接方法的优点是采用三相电网供电,电网负载均匀,对供电网路的容量要求低,其焊接电流波形陡峭,加热能量集中,特别适合于Al、Ti等轻金属和一些难熔材料的焊接。其缺点是电容在充、放电过程中消耗的能量较多(约占电源输出总能量的50%),电容器和焊接变压器体积较大,电容器价格昂贵而且因充、放电损耗较大需定期更换,焊机使用范围较窄,不能进行高速焊接等。故此类焊机目前只在中小功率的焊机中使用。

图7 电容储能电阻焊机原理示意图

5 逆变式电阻焊机

70年代末期,随着大功率晶体管 (GTR)、场效应管(MOSFET)、双极性绝缘栅晶体管(IGBT)的出现和集成电路技术的发展,为焊接电源的发展提供了更加广阔的发展空间。以1978年世界上第一台弧焊逆变电源诞生为标志,预示着焊接电源的发展进入了一个崭新的时代。

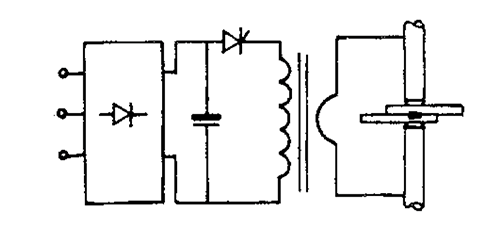

图8为逆变式电阻焊机原理示意图,比较图5与图8可以看出,逆变式电阻焊机在次级侧与次级整流电阻焊机的结构相同,但由于前者在初级电路上采用了逆变技术,使其在性能上不仅具有传统次级整流电阻焊机的一切长处,而且还具备一些特有的优点。

图8 逆变式电阻焊机原理示意图

首先,可以使焊接变压器的体积与重量大大减少,有资料表明,采用逆变式的一体式焊钳其重量可以减轻一半左右。由于焊接变压器体积和重量减小,可以方便地作成一体式焊钳。一体式焊钳的使用,使点焊机器人摆脱了过去分体式点焊钳笨重的二次水冷电缆束缚,不仅使点焊机器人所需的驱动功率和最大负重大大减小,而且还扩大了点焊机器人的应用范围;其次,焊接电流经逆变后由原来的50Hz提高到1000Hz左右,这样不仅大大提高了焊接控制的精度,同时还减小了焊接电流的波纹度,提高了焊机的功率因数。

目前逆变式电阻焊机在美国、日本等发达国家已有批量的定型产品,但其在稳定性和可靠性方面还存在一些有待完善之处。我国逆变式电阻焊机尚处在发展阶段,只有哈尔滨工业大学、哈尔滨焊接研究所等少数大学和科研机构研制出一些样机。但是逆变式电阻焊机的电路原理复杂,对维修和使用人员也提出了更高的要求,毫无疑问的是逆变式电阻焊机已经成为今后电阻焊技术发展的主要方向之一.

6 专用电阻焊机

专用电阻焊机,是为了满足某一特定的生产目的而专门研制的电阻焊机的总称。电阻焊本身所具有的机械化、自动化程度高,能够大幅度地提高劳动生产率,改善工作条件的优点,在各种各样的专用电阻焊机上可以得到最充分的体现。

通常专用电阻焊机由焊接电源、根据工件形状特殊设计的专用焊接机头以及相应的工装夹具、定位系统、上下料系统和控制系统等部分组成。根据生产目的的不同,电阻焊专机可以采用单相工频式、三相低频式或者次级整流式焊接电源。专机的其它部分,则可以根据实际情况设计的比较简单或非常复杂。

早在五、六十年代,各种专用电阻焊机就已经广泛地应用在汽车制造业,其中最常用的是多点焊机,如“东风”牌卡车上的底板加强梁多点焊机,其上根据焊点位置不同,共在不同位置与方向上安装了86把焊枪,在数分钟内要完成200多个焊点;近年来哈尔滨焊接研究所研制的高速滚点焊机在焊接3mm×0.8mm低碳钢型材,焊点点距为40~80mm的情况下,焊接速度可以达到20m/min;该研究所为白山奥迪车门厂研制的奥迪铝合金车门上框与下摆合成定位凸焊专机,具有一套焊接电源,两套定位装夹与焊接系统,可以在一个工位上进行安装,另一个工位上进行焊接,在数十秒内完成二十个定位凸点的凸焊。

总之,专用电阻焊机可以把焊接工艺、机械化和自动化等诸多优势有机地结合在一起,充分发挥各自的长处,以达到提高焊接质量和劳动生产率的效果。目前,我国各种专用电阻焊机还没有发挥其应有的作用,可以相信,随着我国汽车工业的发展和劳动生产率的提高,各类专用电阻焊机存在着广阔发展空间。

7 结论

通过回顾电阻焊电源的发展历史,可以使我们清楚地看到电阻焊电源经过一百多年的发展,电阻焊电源已经发展的日臻完善,走出了一条从简单到复杂,从原始到完善的发展道路;同时还可以清楚地看到作为一门应用科学、基础科学的发展,特别是控制理论以及电子元器件的发展,对电阻焊电源的发展产生了重大影响,逆变电阻焊电源的出现,就是现代控制理论与电子元器件发展对电阻焊电源发展产生巨大影响的最新例证。

(作者:王清、张相军、林尚扬、吴林。来源:焊接)

|