|

【专利介绍】一种钢桶盖自动化产线

文/胡文明、邹雅俊、邹雅丽、王海、凡亮亮、覃方、周可

专利号:CN 113857387 A

专利权人:荆州市先隆包装制品有限公司

发明人:胡文明、邹雅俊、邹雅丽、王海、凡亮亮、覃方、周可

【摘要】

本发明涉及钢桶制造技术领域,公开了一种钢桶桶盖自动化生产线,包括传送系统,设置在所述传送系统上的翻转件、转运装置,设置在传送系统端部的码垛装置,基板进行冲裁成型后,经过传送系统上的翻转件进行翻转,再通过转运装置转运到冲孔机上进行冲孔和上盖工序,加工完成的桶盖经过码垛装置进行码垛工序。本发明具有以下优点和效果:转运装置将不同加工工位内的顶盖进行同时转运,能够实现不同区域物料的同步进行和加工,加工的有序度和加工效率大大提高,不同再采用人工转运的方式,进行加工完成的桶盖再经过传送系统直接传送到码垛装置进行码垛,整个钢桶桶盖的生产线能够实现自动化转运和加工工序,无需人工进行转运,生产自动化程度高。

【权利要求书】

1.一种钢桶桶盖自动化生产线,其特征在于:包括传送系统(1),设置在所述传送系统(1)上的翻转件(2)、转运装置(3),设置在传送系统(1)端部的码垛装置(5),基板进行冲裁成型后,经过传送系统(1)上的翻转件(2)进行翻转,再通过转运装置(3)转运到冲孔机(4)上进行冲孔和上盖工序,加工完成的桶盖经过码垛装置(5)进行码垛工序,所述转运装置(3)包括转运架(31)、起抬架(32)、起抬气缸(33)、横杆(34)、驱动件(35),吸盘(361)组件(36),所述转运架(31)上设置有竖直滑轨(311),所述起抬架(32)滑动连接在所述竖直滑轨(311)上,所述起抬气缸(33)设置在所述转运架(31)上,所述起抬气缸(33)控制所述起抬架(32)沿所述竖直滑轨(311)上下运动,所述横杆(34)滑动连接在所述起抬架(32)上,所述驱动件(35)驱动所述横杆(34)沿所述起抬架(32)滑动,所述吸盘(361)组件(36)固定连接在所述横杆(34)上。

2.根据权利要求1所述的一种钢桶桶盖自动化生产线,其特征在于:所述驱动件(35)包括横向滑轨(351)、活动块(352)、丝杆(353)、驱动电机(354),所述横向滑轨(351)横向设置在所述起抬架(32)上下两侧,所述活动块(352)滑动连接在所述横向滑轨(351)上,所述丝杆(353)转动连接在所述起抬架(32)两端,所述活动块(352)滑动连接在所述丝杆(353)上,所述驱动电机(354)驱动所述丝杆(353)转动带动所述活动块(352)沿所述起抬架(32)上的横向滑轨(351)运动。

3.根据权利要求1所述的一种钢桶桶盖自动化生产线,其特征在于:所述吸盘(361)组件(36)包括架体、吸盘(361) ,所述架体包括可拆卸连接在所述横杆(34)上的固定支座(362)、可拆卸固定连接在所述固定支座(362)上的支撑杆、螺纹连接在所述支撑杆上的两个支撑座(364)、固定连接在所述支撑座(364)上的连杆(365),所述吸盘(361)可拆卸连接在所述连杆(365)两端,所述连杆(365)与所述支撑杆垂直。

4.根据权利要求1或2或3所述的一种钢桶桶盖自动化生产线,其特征在于:所述码垛装置(5)包括机架(51)、设置在机架(51)上的上升机构、中转件和码垛件(8),所述传送系统(1)将桶盖运输到上升机构处,所述上升机构将桶盖抬起运输到中转件处,所述中转件将桶盖运输到码垛件(8)处进行码垛,所述上升机构包括设置在所述传送系统(1)两侧的上升件(6),所述上升件(6)包括转动电机(61)、转动辊(62)、转动齿轮(63)、转动链条(64)、上升板(66),所述转动辊(62)转动连接在所述机架(51)上下两侧,所述转动电机(61)驱动所述转动辊(62)转动,所述转动辊(62)上相对设置有两个转动齿轮(63),上下两个所述转动齿轮(63)上啮合有转动链条(64),两条平行设置的所述转动链条(64)之间固定连接有若干上升板(66),相对设置的两个上升板(66)之间的距离小于桶盖之间的距离。

5.根据权利要求4所述的一种钢桶桶盖自动化生产线,其特征在于:所述中转件包括设置在所述机架(51)顶部的传送带(7),所述传送带(7)带有磁性,所述传送带(7)通过磁性将桶盖吸附在传送带(7)上传送。6 .根据权利要求5所述的一种钢桶桶盖自动化生产线,其特征在于:所述码垛件(8)包括堆叠板(81)、驱动组件、下料件、定位件(87),所述驱动件(35)包括堆叠电机(82)、堆叠链条(83),堆叠辊(84),所述堆叠辊(84)转动连接在所述机架(51)上,所述堆叠电机(82)驱动所述堆叠辊(84)转动,所述堆叠链条(83)固定连接在所述堆叠辊(84)上,所述堆叠板(81)固定连接在所述链条上,所述下料件包括设置在所述机架(51)顶部的下料气缸(85),所述下料气缸(85)端部设置有下料板(86),所述下料件设置在所述中传送带(7)之间,所述下料气缸(85)驱动所述下料板(86)向下运动推动吸附在所述传送带(7)上的桶盖脱离传送带(7)落在所述堆叠板(81)上。

7.根据权利要求6所述的一种钢桶桶盖自动化生产线,其特征在于:所述堆叠板(81)边缘设置有滚轮(811),所述机架(51)上竖直设置有导向杆(511),所述滚轮(811)滑动连接在所述导向杆(511)上。

8.根据权利要求6所述的一种钢桶桶盖自动化生产线,其特征在于:所述定位件(87)包括竖直设置在所述机架(51)上的定位杆(871),所述定位杆(871)设置在所述下料件两侧,所述定位件(87)还包括设置在所述机架(51)两侧的定位气缸(872),所述定位气缸(872)端部设置有定位板(873)。

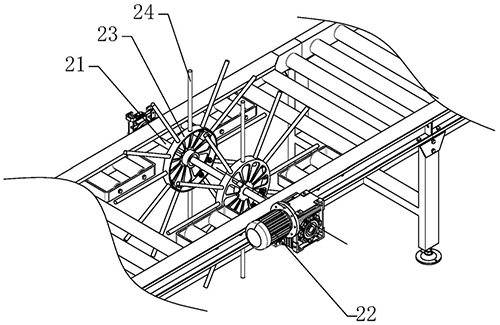

9.根据权利要求1所述的一种钢桶桶盖自动化生产线,其特征在于:所述翻转件(2)包括转动连接在所述传送系统(1)上的翻转辊(21)、驱动翻转辊(21)转动的翻转电机(22),所述翻转辊(21)上径向固定连接有翻转环(23),所述翻转环(23)上径向均匀设置有若干翻转杆(24)。

【说明书】

1、技术领域

本发明涉及钢桶制造技术领域,特别涉及一种钢桶桶盖自动化生产线。

2、背景技术

钢桶其应用虽然只有一百多年的历史,但随着现代化的钢铁工业的发展,为工农业各部门提供大量钢材,成为各部门现代化生产的基础,广泛使用于工业产品包装、运输包装和销售包装中,钢桶成为量主要的之一。在各种中,日本和欧洲各国,钢材中14%左右,仅次于纸和塑料包装,占第三位,而美国包装消费钢材比塑料要多,约占第二位。我国的钢材占总量的8%左右,仅次于塑料。在各种包装技术日新月异地发展的今天,新型不断出现,相互竞争十分激烈,钢桶在某些方面的应用已部分地被塑料或复合材料所代替,但由于钢材具有极优良的综合性能,且资源极其丰富,所以钢材仍然保持着生命力,应用形式更加多样。

钢桶包括了桶顶盖和桶底盖,而且桶顶盖和桶底盖的结构基本相同,所以桶顶盖和桶底盖的生产工艺基本相同,都是在冲压成型之后进行预卷喷胶,只是桶顶盖为了将液体加入桶内或者将液体从桶内的取出,所以在桶顶盖上一般都会设有两个大小不同的开口,所以桶顶盖相比于桶底盖会多一个工序,这就导致桶顶盖与桶底盖的生产节奏不同。现有技术中都是分工序操作,在进行冲切之后,人工转运到下一喷胶工序之后再人工转运到冲孔工序,上下桶盖之间的工序有差异导致两者之间加工时间相差较大,并且上盖在各工序加工过程中,分散度较高,无法实现各加工工序的连续性,加工过程耗时长,人力物力耗费较高,并且对物料的转运能力也是极大的考验。

3、发明内容

本发明的目的是提供一种钢桶桶盖自动化生产线,转运装置将不同加工工位内的顶盖进行同时转运,能够实现不同区域物料的同步进行和加工,加工的有序度和加工效率大大提高,不同再采用人工转运的方式,进行加工完成的桶盖再经过传送系统直接传送到码垛装置进行码垛,整个钢桶桶盖的生产线能够实现自动化转运和加工工序,无需人工进行转运,生产自动化程度高。

本发明的上述技术目的是通过以下技术方案得以实现的:一种钢桶桶盖自动化生产线,包括传送系统,设置在所述传送系统上的翻转件、转运装置,设置在传送系统端部的码垛装置,基板进行冲裁成型后,经过传送系统上的翻转件进行翻转,再通过转运装置转运到冲孔机上进行冲孔和上盖工序,加工完成的桶盖经过码垛装置进行码垛工序,所述转运装置包括转运架、起抬架、起抬气缸、横杆、驱动件,吸盘组件,所述转运架上设置有竖直滑轨,所述起抬架滑动连接在所述竖直滑轨上,所述起抬气缸设置在转运架上,所述起抬气缸控制所述起抬架沿所述竖直滑轨上下运动,所述横杆滑动连接在所述起抬架上,所述驱动件驱动所述横杆沿所述起抬架滑动,所述吸盘组件固定连接在所述横杆上。

通过采用上述技术方案,在基板进行切割成特定大小之后,通过压力机对桶盖进行冲切成型,形成两个桶盖,一个底盖通过传送装置被传送到打磨喷胶工序,另一个顶盖需要通过翻转件将顶盖翻转之后再进行冲孔的过程,冲孔和上盖工序之间通过转运装置进行转运,转运装置将等待加工区、冲孔区、上盖区内的顶盖进行同时转运,能够实现三个不同区域物料的同步进行和加工,加工的有序度和加工效率大大提高,不同再采用人工转运的方式,进行加工完成的桶盖再经过传送系统直接传送到码垛装置进行码垛,整个钢桶桶盖的生产线能够实现自动化转运和加工工序,无需人工进行转运,生产自动化程度高。

本发明的进一步设置为:所述驱动件包括横向滑轨、活动块、丝杆、驱动电机,所述横向滑轨横向设置在所述起抬架上下两侧,所述活动块滑动连接在所述横向滑轨上,所述丝杆转动连接在所述起抬架两端,所述活动块滑动连接在所述丝杆上,所述驱动电机驱动所述丝杆转动带动所述活动块沿所述起抬架上的横向滑轨运动。

本发明的进一步设置为:所述吸盘组件包括架体、吸盘,所述架体包括可拆卸连接在所述横杆上的固定支座、可拆卸固定连接在所述固定支座上的支撑杆、螺纹连接在所述支撑杆上的两个支撑座、固定连接在所述支撑座上的连杆,所述吸盘可拆卸连接在所述连杆两端,所述连杆与所述支撑杆垂直。

本发明的进一步设置为:所述码垛装置包括机架、设置在机架上的上升机构、中转件和码垛件,所述传送系统将桶盖运输到上升机构处,所述上升机构将桶盖抬起运输到中转件处,所述中转件将桶盖运输到码垛件处进行码垛,所述上升机构包括设置在所述传送系统两侧的上升件,所述上升件包括转动电机、转动辊、转动齿轮、转动链条、上升板,所述转动辊转动连接在所述机架上下两侧,所述转动电机驱动所述转动辊转动,所述转动辊上相对设置有两个转动齿轮,上下两个所述转动齿轮上啮合有转动链条,两条平行设置的所述转动链条之间固定连接有若干上升板,相对设置的两个上升板之间的距离小于桶盖之间的距离。

本发明的进一步设置为:所述中转件包括设置在所述机架顶部的传送带,所述传送带带有磁性,所述传送带通过磁性将桶盖吸附在传送带上传送。

本发明的进一步设置为:所述码垛件包括堆叠板、驱动件、下料件、定位件,所述驱动件包括堆叠电机、堆叠链条,堆叠辊,所述堆叠辊转动连接在所述机架上,所述所述堆叠电机驱动所述堆叠辊转动,所述堆叠链条固定连接在所述堆叠辊上,所述堆叠板固定连接在所述链条上,所述下料件包括设置在所述机架顶部的下料气缸,所述下料气缸端部设置有下料板,所述下料件设置在所述中转件之间,所述下料气缸驱动所述下料板向下运动推动吸附在所述传送带上的桶盖脱离传送带落在所述堆叠板上。

本发明的进一步设置为:所述堆叠板边缘设置有滚轮,所述机架上竖直设置有导向杆,所述滚轮滑动连接在所述导向杆上。

本发明的进一步设置为:所述定位件包括竖直设置在所述机架上的定位杆,所述定位杆设置在所述下料件两侧,所述定位件还包括设置在所述机架两侧的定位气缸,所述定位气缸端部设置有定位板。

本发明的进一步设置为:所述翻转件包括转动连接在所述传送系统上的翻转辊、驱动翻转辊转动的翻转电机,所述翻转辊上径向固定连接有翻转环,所述翻转环上径向均匀设置有若干翻转杆。

本发明的有益效果是:

(1)本发明在基板进行切割成特定大小之后,通过压力机对桶盖进行冲切成型,形成两个桶盖,一个底盖通过传送装置被传送到打磨喷胶工序,另一个顶盖需要通过翻转件将顶盖翻转之后再进行冲孔的过程,冲孔和上盖工序之间通过转运装置进行转运,转运装置将等待加工区、冲孔区、上盖区内的顶盖进行同时转运,能够实现三个不同区域物料的同步进行和加工,加工的有序度和加工效率大大提高,不同再采用人工转运的方式,进行加工完成的桶盖再经过传送系统直接传送到码垛装置进行码垛,整个钢桶桶盖的生产线能够实现自动化转运和加工工序,无需人工进行转运,生产自动化程度高。

(2)本发明中的翻转件能够使桶盖进行翻面,由于对基板进行冲压成型过程中,桶盖的突出面处于向上的状态,在进行下一工序冲孔时,需要将桶盖进行翻面,而传统的采用人工进行翻面传输,耗时耗力,采用翻转件能够在成型后的桶盖进行自动翻面,使桶盖的凸出面朝下,能够方便进行冲孔工序,实现自动化传输过程。

(3)本发明中的码垛机构能够实现在钢桶一直传送的过程中进行不停的堆叠过程,不用再在每个钢桶桶盖加工完成之后人工进行取料和码垛,直接通过传送系统传送到上升机构处,上升机构将每一个桶盖提起上升至中转件处,中转件上的磁性将钢桶吸附起来并进行运输,运输带特定位置之后,上方的下料件将桶盖顶下,并落在下方的堆叠板上,在桶盖不断堆叠的过程中,驱动件将驱动堆叠板向下运动,使其能够堆叠更多的桶盖,并控制桶盖下降的高度,避免落差较大对桶盖造成损坏。

4、附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

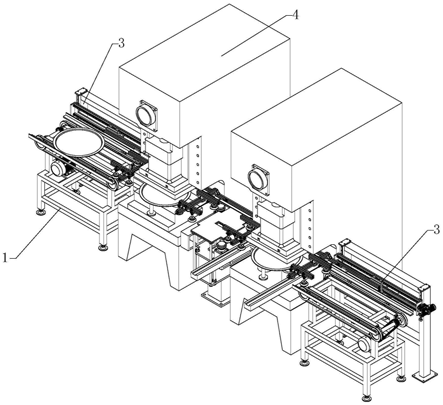

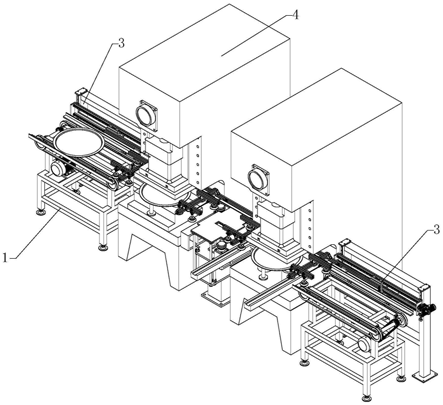

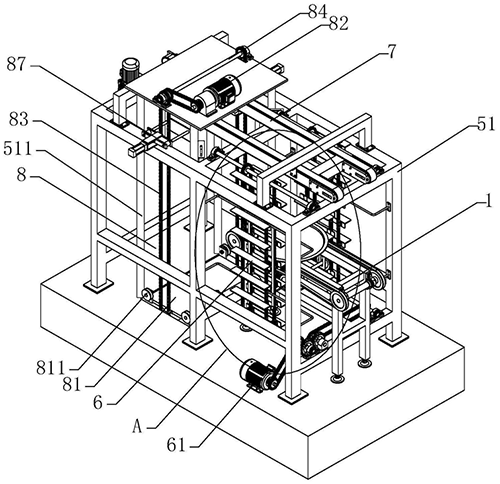

图1是本发明转运装置结构示意图。

图2是本发明转运装置整体结构示意图。

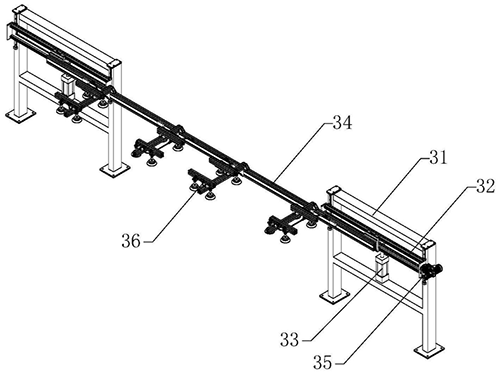

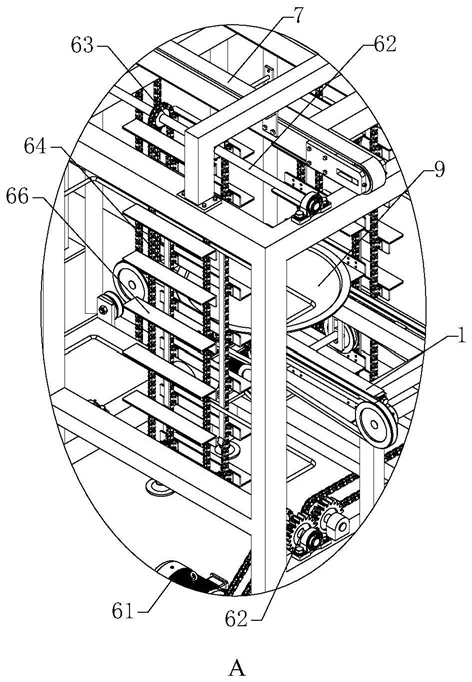

图3是本发明中转运装置局部结构示意图。

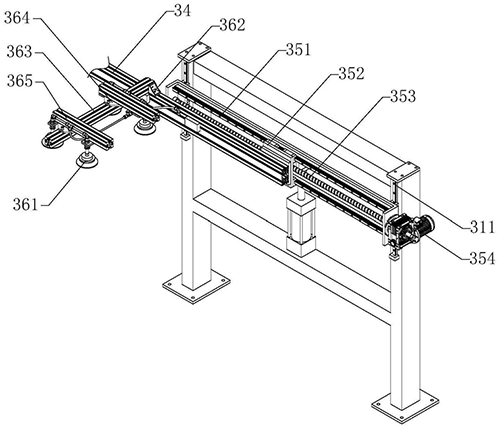

图4是本发明中码垛装置结构示意图。

图5是图4中A处局部结构示意图。

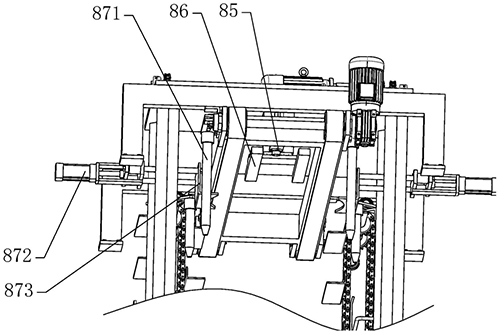

图6是本发明中定位件局部结构示意图。

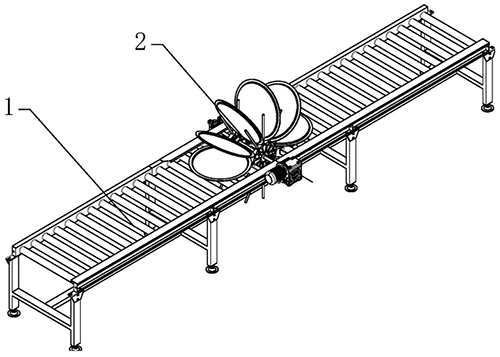

图7是本发明翻转件结构示意图。

图8是本发明中翻转件局部结构示意图。

图中,1、传送系统;2、翻转件;21、翻转辊;22、翻转电机;23、翻转环;24、翻转杆;3、转运装置;31、转运架;311、竖直滑轨;32、起抬架;33、起抬气缸;34、横杆;35、驱动件;351、横向滑轨;352、活动块;353、丝杆;354、驱动电机;36、吸盘组件;361、吸盘;362、固定支座;363、支撑板;364、支撑座;365、连杆;4、冲孔机;5、码垛装置;51、机架;511、导向杆;6、上升件;61、转动电机;62、转动辊;63、转动齿轮;64、转动链条;66、上升板;7、传送带;8、码垛件;81、堆叠板;811、滚轮;82、堆叠电机;83、堆叠链条;84、堆叠辊;85、下料气缸;86、下料板;87、定位件;871、定位杆;872、定位气缸;873、定位板;9、桶盖。

5、具体实施方式

下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例,一种钢桶桶盖9自动化生产线,如图1‑8所示,包括传送系统1,设置在传送系统1上的翻转件2、转运装置3,设置在传送系统1端部的码垛装置5,基板进行冲裁成型后,经过传送系统1上的翻转件2进行翻转,再通过转运装置3转运到冲孔机4上进行冲孔和上盖工序,加工完成的桶盖9经过码垛装置5进行码垛工序,在基板进行切割成特定大小之后,通过压力机对桶盖9进行冲切成型,形成两个桶盖9,一个底盖通过传送装置被传送到打磨喷胶工序,另一个顶盖需要通过翻转件2将顶盖翻转之后再进行冲孔的过程,冲孔和上盖工序之间通过转运装置3进行转运,转运装置3将等待加工区、冲孔区、上盖区内的顶盖进行同时转运,能够实现三个不同区域物料的同步进行和加工,加工的有序度和加工效率大大提高,不同再采用人工转运的方式,进行加工完成的桶盖9再经过传送系统1直接传送到码垛装置5进行码垛,整个钢桶桶盖9的生产线能够实现自动化转运和加工工序,无需人工进行转运,生产自动化程度高。

如图1、图2所示,转运装置3包括转运架31、起抬架32、起抬气缸33、横杆34、驱动件35,吸盘361组件36,转运架31上设置有竖直滑轨311,起抬架32滑动连接在竖直滑轨311上,起抬气缸33设置在转运架31上,起抬气缸33控制起抬架32沿竖直滑轨311上下运动,横杆34滑动连接在起抬架32上,驱动件35驱动横杆34沿起抬架32滑动,吸盘361组件36固定连接在横杆34上,驱动件35包括横向滑轨351、活动块352、丝杆353、驱动电机354,横向滑轨351横向设置在起抬架32上下两侧,活动块352滑动连接在横向滑轨351上,丝杆353转动连接在起抬架32两端,活动块352滑动连接在丝杆353上,驱动电机354驱动丝杆353转动带动活动块352沿起抬架32上的横向滑轨351运动,驱动电机354驱动丝杆353转动,丝杆353带动活动块352沿着横向滑轨351滑动,固定连接在活动块352上的横杆34也会左右移动,固定连接在横杆34上的四个吸盘361组件36移动到了传送系统1的特定位置,使各个吸盘361组件36位于钢桶桶盖9的上方,起抬气缸33通过带动起抬架32上下运动,从而带动吸盘361组件36向下运动,使吸盘361组件36将桶盖9吸附到相应的加工工位上,由于四个吸盘361组件36都同时固定连接在同一根横杆34上,因此,当最左边的吸盘361组件36将最左边的桶盖9吸附起来的时候,位于加工工位上的吸盘361组件36会将工位上加工完成的桶盖9同时吸附上来,因此,驱动电机354驱动横杆34移动的过程中,能够同时带动各个工位上桶盖9进行转运,该方式能够实现多工位的同时加工和同步转运,避免了各工序加工速度不同造成的各个工序段处物料的堆积。

如图3所示,吸盘361组件36包括架体、吸盘361,架体包括可拆卸连接在横杆34上的固定支座362、可拆卸固定连接在固定支座362上的支撑杆、螺纹连接在支撑杆上的两个支撑座364、固定连接在支撑座364上的连杆365,吸盘361可拆卸连接在连杆365两端,连杆365与支撑杆垂直,在后续使用过程中,由于中间加工机械的不同,吸盘361组件36之间的距离也就会发生改编,因此,使架体可拆卸的固定在横杆34上,只需要更改调节各个架体之间的距离,就能够适应不同加工工装,适应范围广,同时,当吸盘361组件36移动到桶盖9上方时,通过多个吸盘361对钢桶进行吸附,转移,吸盘361接触段的塑性能够避免对桶盖9造成划伤。

如图4所示,码垛装置5包括机架51、设置在机架51上的上升机构、中转件和码垛件8,传送系统1将桶盖9运输到上升机构处,上升机构将桶盖9抬起运输到中转件处,中转件将桶盖9运输到码垛件8处进行码垛。

如图4、图5所示,上升机构包括设置在传送系统1两侧的上升件6,上升件6包括转动电机61、转动辊62、转动齿轮63、转动链条64、上升板66,转动辊62转动连接在机架51上下两侧,转动电机61驱动转动辊62转动,转动辊62上相对设置有两个转动齿轮63,上下两个转动齿轮63上啮合有转动链条64,两条平行设置的转动链条64之间固定连接有若干上升板66,相对设置的两个上升板66之间的距离小于桶盖9之间的距离,在桶盖9通过传送系统1传送到码垛装置5处后,转动电机61驱动上升板66向上运动,运动过程中,上升板66上的横向的板将桶盖9抬起,多个上升板66能够不间断的从传送系统1上将运输过来的桶盖9进行升起,传送到中转件处。

如图4、图5所示,中转件包括设置在机架51顶部的传送带7,传送带7带有磁性,传送带7通过磁性吸附将桶盖9吸附在传送带7上,传送带7端部的机架51上设置有感应器,感应器感应到钢桶被传送到码垛件8的上方时,下料件便将吸附在传送带7上的桶盖9顶下来,落在码垛件8上,进行码垛工序。如图4所示,码垛件8包括堆叠板81、驱动组件、下料件、定位件87,驱动件35包括堆叠电机82、堆叠链条83,堆叠辊84,堆叠辊84转动连接在机架51上,堆叠电机82驱动堆叠辊84转动,堆叠链条83固定连接在堆叠辊84上,堆叠板81固定连接在链条上,下料件包括设置在机架51顶部的下料气缸85,下料气缸85端部设置有下料板86,下料件设置在中传送带7之间,下料气缸85驱动下料板86向下运动推动吸附在传送带7上的桶盖9脱离传送带7落在堆叠板81上,感应器感应到钢桶被传送到码垛件8的上方时,感应器控制下料气缸85驱动下料板86将钢桶向下推下,使钢桶落在堆叠板81上,而堆叠板81通过堆叠电机82带动堆叠板81上下运动,控制堆叠板81上的桶盖9与上端的高度差,避免堆叠板81与机架51上方落差太大导致桶盖9损坏或下落出现偏差而无法进行桶盖9的堆叠,堆叠板81与机架51之间的高度差太小而无法堆叠较多的桶盖9,利用效率低,堆叠电机82能够带动堆叠板81上下运动,调节堆叠板81的高度安全便捷使用效率高。

如图4所示,堆叠板81边缘设置有滚轮811,机架51上竖直设置有导向杆511,所轮滑动连接在所述导向杆511上,导向杆511能够对堆叠板81的上下运动起到导向和稳定的作用,避免堆叠板81不稳定对钢桶的码垛造成影响。

如图6所示,定位件87包括竖直设置在机架51上的定位杆871,定位杆871设置在下料件两侧,定位件87还包括设置在机架51两侧的定位气缸872,定位气缸872端部设置有定位板873,在桶盖9下落过程中,桶盖9能够沿着四周的定位杆871下落,并且在桶盖9进行堆叠之后,两侧的定位气缸872能够驱动相对设置的两个定位板873相互靠近,是中间的桶盖9能够稳定,不会出现错位的现象。

如图7、图8所示,翻转件2包括转动连接在传送系统1上的翻转辊21、驱动翻转辊21转动的翻转电机22,翻转辊21上径向固定连接有翻转环23,翻转环23上径向均匀设置有若干翻转杆24,在桶盖9进行传送过程中,常需要将桶盖9进行反面,以满足不同工序的加工要求,传统工序是人工进行翻面,工作强度大,而采用翻转件2不仅能够节省人体,还能够提高整个加工流程的连续性和自动化程度。

|