|

【专利介绍】一种钢桶用自动寻焊缝装置

文/贝国平

申请号:CN202222519185

申请日:2022.09.22

公开(公告)日:2022.12.09

ipc分类号:B23K37/00

申请(专利权)人:苏州贝氏包装科技有限公司

发明人:贝国平

【摘要】

本实用新型涉及钢桶寻焊缝装置技术领域,特别涉及一种桶用自动寻焊缝装置;第一寻焊缝机构,用于驱动桶身旋转寻找焊缝,包括第一旋转驱动组件、第一焊缝检测件;第二寻焊接机构,用于驱动桶身旋转寻找焊缝,包括第二旋转驱动组件、第二焊缝检测件;移栽机构,用于将上一工放置到第二寻焊接机构上,同时将第二寻焊接机构上的桶身移栽到下一工位上;本实用新型全部自动化,极大的提高了寻焊缝的效率,节约了人工成本。

【权利要求书】

1 .一种桶用自动寻焊缝装置,其特征在于,包括:

第一寻焊缝机构,用于驱动桶身旋转寻找焊缝,包括第一旋转驱动组件、第一焊缝检测件;

第二寻焊接机构,用于驱动桶身旋转寻找焊缝,包括第二旋转驱动组件、第二焊缝检测件;

移栽机构,用于将上一工位的桶身移栽到第一寻焊缝机构上,同时将第一寻焊缝机构上的桶身移栽到第二寻焊接机构上,同时将第二寻焊接机构上的桶身移栽到下一工位上。

2 .根据权利要求1所述的一种桶用自动寻焊缝装置,其特征在于:所述第二旋转驱动组件包括第一夹紧模组,所述第一夹紧模组包括第一夹持部、第二夹持部、驱动第一夹持部和第二夹持部夹紧或松开桶身的驱动模组;所述第一夹持部和第二夹持部可夹紧桶身轴向两端部且驱动桶身滚动;所述第二焊缝检测件为色标传感器。

3 .根据权利要求1所述的一种桶用自动寻焊缝装置,其特征在于:所述第一旋转驱动组件包括一对平行设置的第一支撑杆、套设在每根第一支撑杆上的第一滚轮、驱动一对第一支撑杆同时同速同向转动的第一驱动件;所述第一焊缝检测件为色标传感器。

4 .根据权利要求2所述的一种桶用自动寻焊缝装置,其特征在于:所述移栽机构包括三组抓取组件、驱动三组抓取组件整体沿桶身被输送方向往复移动的移栽组件;每个抓取组件均包括在桶身轴向夹紧桶身的第二夹紧模组、驱动第二夹紧模组整体升降的升降模组。

5 .根据权利要求2所述的一种桶用自动寻焊缝装置,其特征在于:所述驱动模组包括以自身中心点为基点原地转动的第一旋转杆、铰接在第一旋转杆两端的且长度相同的第一连杆和第二连杆,所述第一连杆、第二连杆的另一端分别与第一夹持部、第二夹持部铰接;所述第一夹紧模组还包括用于支撑桶身的支撑部,当桶身被放置在支撑部上时,桶身的轴向设为X轴;所述第一夹持部、第二夹持部可沿X轴向往复移动。

6 .根据权利要求5所述的一种桶用自动寻焊缝装置,其特征在于:所述第一夹持部和第二夹持部上共同固定有第一气缸,所述第一夹持部和第二夹持部分别通过第一直线导轨、第二直线导轨滑动装配在固定架上;所述第一直线导轨和第二直线导轨均与X轴平行。

7 .根据权利要求6所述的一种桶用自动寻焊缝装置,其特征在于:所述第一夹持部包括第一固定座、设置在第一固定座上的第二驱动件、与第二驱动件通过齿轮传动连接的套模;所述桶身的一端可插卡固定在套模上;

所述第一固定座固定在第一直线导轨的滑块上;所述第二夹持部包括第二固定座、通过轴承转动装配在第二固定座上的转盘;所述第二固定座固定在第二直线导轨的滑块上;

所述支撑部包括一对平行于X轴的第二支撑杆、转动装配在每根第二支撑杆上的第二滚轮。

8 .根据权利要求7所述的一种桶用自动寻焊缝装置,其特征在于:所述第一气缸固定在第一固定座和第二固定座上。

9 .根据权利要求4所述的一种桶用自动寻焊缝装置,其特征在于:所述第二夹紧模组包括固定板、旋转安装在固定板上的第二旋转杆、铰接在第二旋转杆两端的且长度相同的第三连杆和第四连杆,所述第三连杆、第四连杆的另一端分别铰接有第三夹持部、第四夹持部;所述第三夹持部、第四夹持部分别通过第三直线导轨、第四直线导轨固定在固定板的长度向的两端部,第三夹持部和第四夹持部上共同固定有第二气缸;所述第二旋转杆与固定板的连接处位于第二旋转杆的正中心上,所述第三直线导轨、第四直线导轨均与固定板的长度方向平行。

10 .根据权利要求9所述的一种桶用自动寻焊缝装置,其特征在于:

所述固定板的下端面固定有限位座,所述限位座的下端面为形状与桶身外周面相吻合的磁吸面;所述移栽机构包括同步轮、套设在同步轮上的同步带、驱动同步轮旋转的第三驱动件;三组所述抓取组件整体固定在同步带上;

每个所述升降模组均为升降气缸,每个所述升降气缸的推杆与固定板固定;若干升降气缸的缸体均固定在框架上,所述框架固定在同步带上;

所述第三夹持部与第四夹持部其中与桶身内壁接触部分为圆弧板。

【说明书】

技术领域

本实用新型涉及钢桶寻焊缝装置技术领域,特别涉及一种桶用自动寻焊缝装置。

背景技术

钢桶其应用虽然只有一百多年的历史,但随着现代化的钢铁工业的发展,为工农业各部门提供大量钢材,成为各部门现代化生产的基础,广泛使用于工业产品包装、运输包装和销售包装中。

制桶的工艺过程较为复杂,一般是将各部件加工完成后再进行组装,钢桶一般由桶身、桶底、桶顶、封闭器等四大部分组成,其中桶身需要卷圆后再对其纵缝进行焊接,而焊接后的焊缝需要寻焊缝、对焊缝进行补膜,目前寻焊缝均为人工寻找,费事费力,还可能产生误差,如何实现寻焊缝的自动化是现在亟需解决的问题。

实用新型内容

本实用新型目的是:提供一种桶用自动寻焊缝装置,以解决现有技术中寻焊缝均为人工寻找,费事费力,还可能产生误差的问题。

本实用新型的技术方案是:一种桶用自动寻焊缝装置,包括:

第一寻焊缝机构,用于驱动桶身旋转寻找焊缝,包括第一旋转驱动组件、第一焊缝检测件;

第二寻焊接机构,用于驱动桶身旋转寻找焊缝,包括第二旋转驱动组件、第二焊缝检测件;

移栽机构,用于将上一工位的桶身移栽到第一寻焊缝机构上,同时将第一寻焊缝机构上的桶身移栽到第二寻焊接机构上,同时将第二寻焊接机构上的桶身移栽到下一工位上。

优选的,所述第二旋转驱动组件包括第一夹紧模组,所述第一夹紧模组包括第一夹持部、第二夹持部、驱动第一夹持部和第二夹持部夹紧或松开桶身的驱动模组;所述第一夹持部和第二夹持部可夹紧桶身轴向两端部且驱动桶身滚动;所述第二焊缝检测件为色标传感器。

优选的,所述第一旋转驱动组件包括一对平行设置的第一支撑杆、套设在每根第一支撑杆上的第一滚轮、驱动一对第一支撑杆同时同速同向转动的第一驱动件;所述第一焊缝检测件为色标传感器。

优选的,所述移栽机构包括三组抓取组件、驱动三组抓取组件整体沿桶身被输送方向往复移动的移栽组件;每个抓取组件均包括在桶身轴向夹紧桶身的第二夹紧模组、驱动第二夹紧模组整体升降的升降模组。

优选的,所述驱动模组包括以自身中心点为基点原地转动的第一旋转杆、铰接在第一旋转杆两端的且长度相同的第一连杆和第二连杆,所述第一连杆、第二连杆的另一端分别与第一夹持部、第二夹持部铰接;

所述第一夹紧模组还包括用于支撑桶身的支撑部,当桶身被放置在支撑部上时,桶身的轴向设为X轴;所述第一夹持部、第二夹持部可沿X轴向往复移动。

优选的,所述第一夹持部和第二夹持部上共同固定有第一气缸,所述第一夹持部和第二夹持部分别通过第一直线导轨、第二直线导轨滑动装配在固定架上;所述第一直线导轨和第二直线导轨均与X轴平行。优选的,所述第一夹持部包括第一固定座、设置在第一固定座上的第二驱动件、与第二驱动件通过齿轮传动连接的套模;所述桶身的一端可插卡固定在套模上;所述第一固定座固定在第一直线导轨的滑块上;所述第二夹持部包括第二固定座、通过轴承转动装配在第二固定座上的转盘;所述第二固定座固定在第二直线导轨的滑块上;所述支撑部包括一对平行于X轴的第二支撑杆、转动装配在每根第二支撑杆上的第二滚轮。优选的,所述第一气缸固定在第一固定座和第二固定座上。

优选的,所述第二夹紧模组包括固定板、旋转安装在固定板上的第二旋转杆、铰接在第二旋转杆两端的且长度相同的第三连杆和第四连杆,所述第三连杆、第四连杆的另一端分别铰接有第三夹持部、第四夹持部;所述第三夹持部、第四夹持部分别通过第三直线导轨、第四直线导轨固定在固定板的长度向的两端部,第三夹持部和第四夹持部上共同固定有第二气缸;所述第二旋转杆与固定板的连接处位于第二旋转杆的正中心上,所述第三直线导轨、第四直线导轨均与固定板的长度方向平行。

优选的,所述固定板的下端面固定有限位座,所述限位座的下端面为形状与桶身外周面相吻合的磁吸面;所述移栽机构包括同步轮、套设在同步轮上的同步带、驱动同步轮旋转的第三驱动件;三组所述抓取组件整体固定在同步带上;

每个所述升降模组均为升降气缸,每个所述升降气缸的推杆与固定板固定;若干升降气缸的缸体均固定在框架上,所述框架固定在同步带上;

所述第三夹持部与第四夹持部其中与桶身内壁接触部分为圆弧板。

与现有技术相比,本实用新型的优点是:

(1)本实用新型设置了第一寻焊缝机构、第二寻焊接机构、移栽机构,移栽机构可以将上一工位的桶身移栽到第一寻焊缝机构上,同时将第一寻焊缝机构上的桶身移栽到第二寻焊接机构上,同时将第二寻焊接机构上的桶身移栽到下一工位上;本实用新型中移栽机构同时搬运,节约了时间,提高了工作效率。

(2)本实用新型中,第一寻焊缝机构进行对焊缝的初步寻找,第二寻焊缝机构进行对第一寻焊缝机构寻到的焊缝位置进一步准确寻找,在第一寻焊缝机构的初步寻找的焊缝位置基础上,设置第二寻焊缝机构中色标传感器的位置,可以实现第二寻焊缝机构上的桶身旋转很小的角度即可以寻找到焊缝,然后驱动焊缝停止在桶身横截面的最下端;第一寻焊缝机构、第二寻焊接机构配合使用可以节约寻焊缝的时间,本实用新型全部自动化,极大的提高了寻焊缝的效率,节约了人工成本。

附图说明

下面结合附图及实施例对本实用新型作进一步描述:

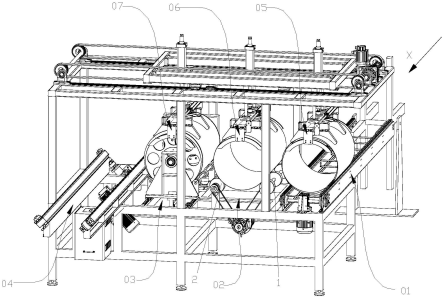

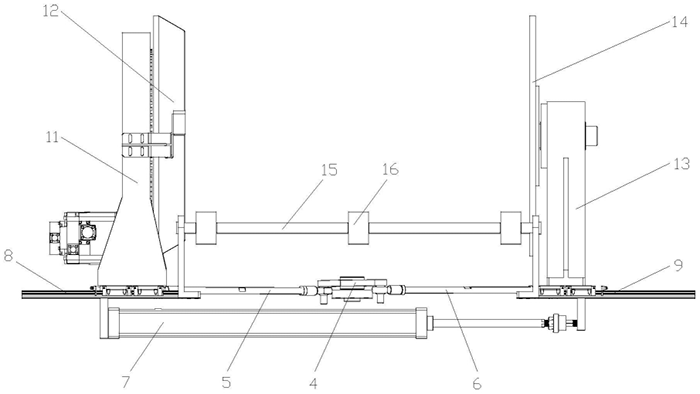

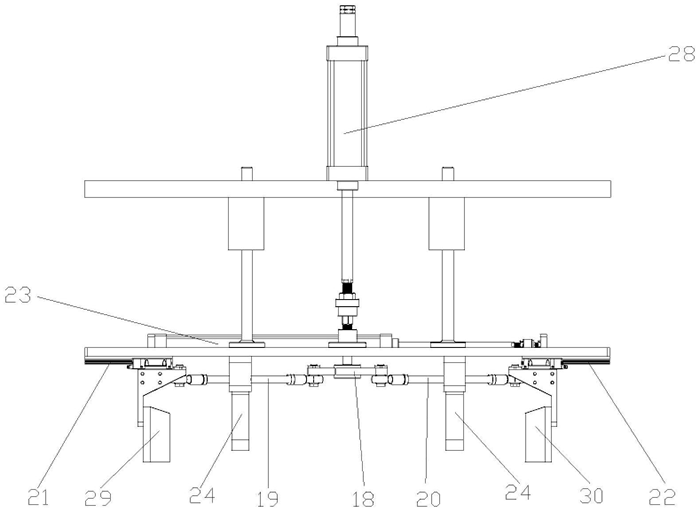

图1为本实用新型所述一种桶用自动寻焊缝装置的结构示意图;

图1

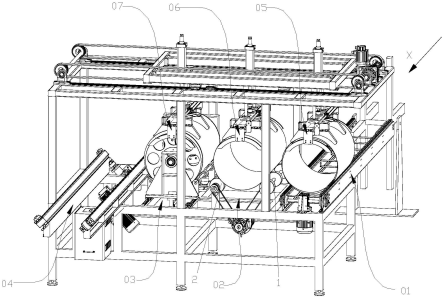

图2为图1的前视图;

图2

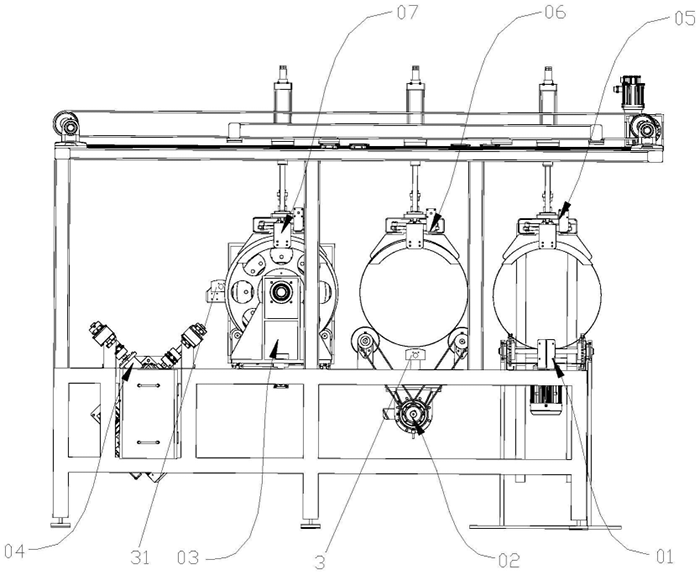

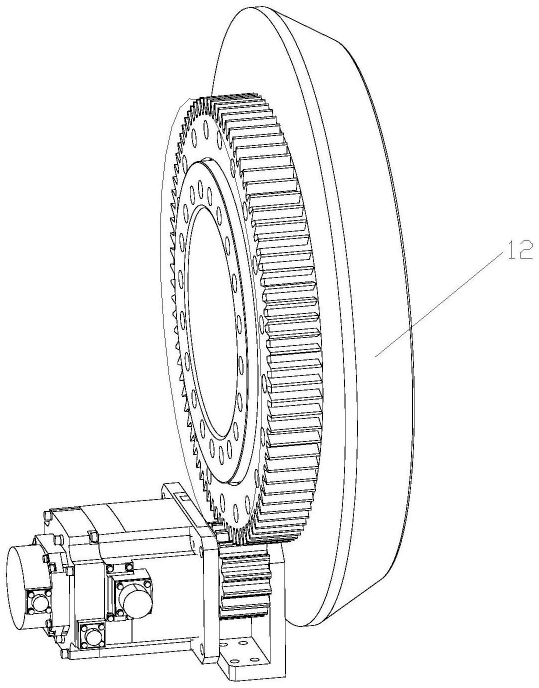

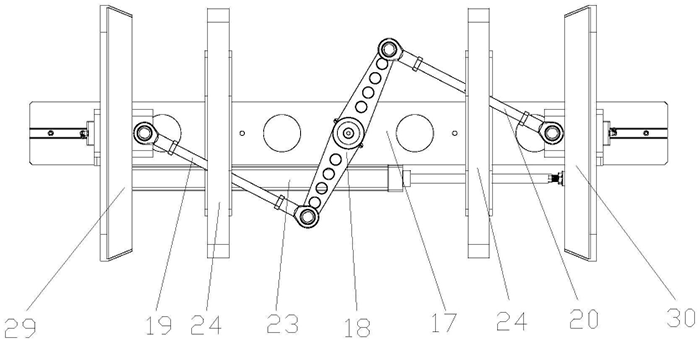

图3为本实用新型所述第二旋转驱动组件的装配结构示意图;

图3

图4为本实用新型所述第二旋转驱动组件的结构示意图;

图4

图5为本实用新型所述第一夹持部的部分结构示意图;

图5

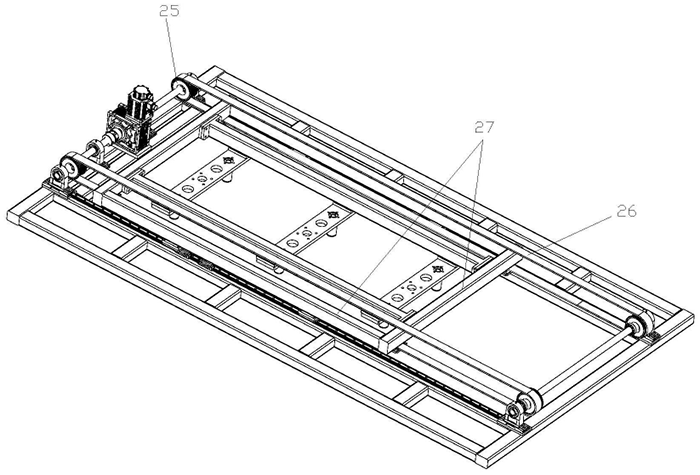

图6为本实用新型所述一种桶用自动寻焊缝装置的部分结构示意图;

图6

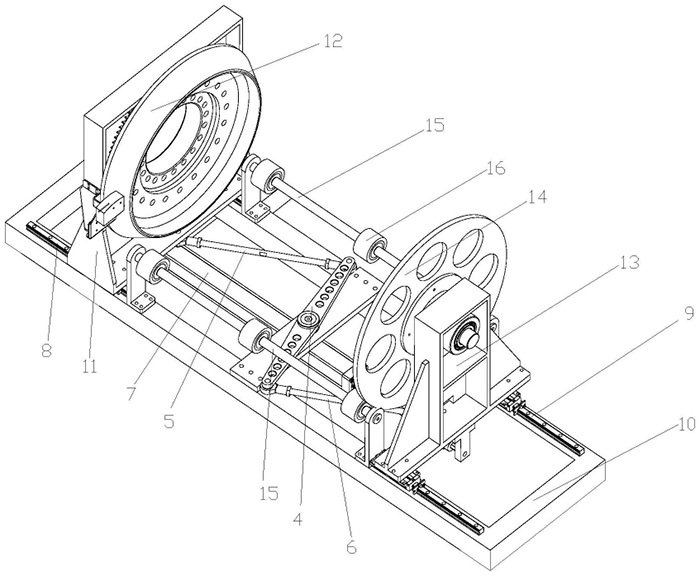

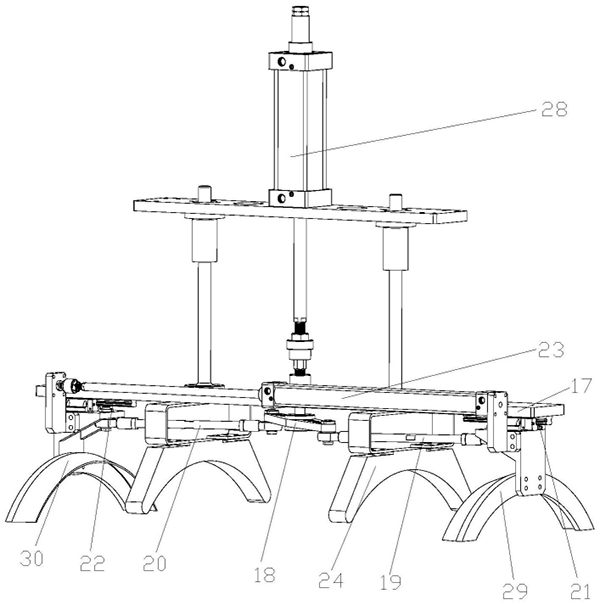

图7为本实用新型所述抓取组件的结构示意图;

图7

图8为图7的后视图;

图8

图9为图7的俯视图;

图9

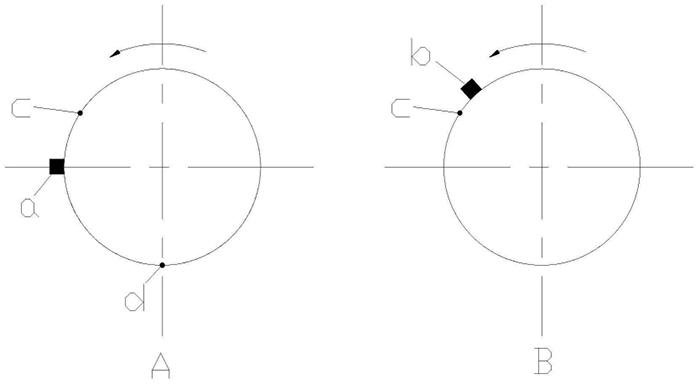

图10为第一种色标传感器的安装位置示意图;

图10

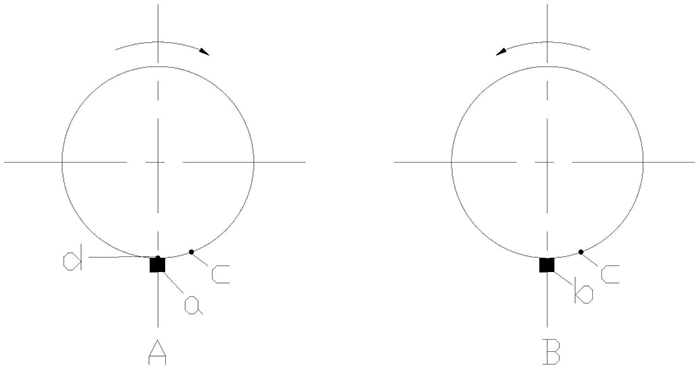

图11为第二种色标传感器的安装位置示意图。

图11

其中:1、第一支撑杆,2、第一滚轮,3、第一色标传感器,4、第一旋转杆,5、第一连杆,6、第二连杆,7、第一气缸,8、第一直线导轨,9、第二直线导轨,10、固定架,11、第一固定座,12、套模,13、第二固定座,14、转盘,15、第二支撑杆,16、第二滚轮,17、固定板,18、第二旋转杆,19、第三连杆,20、第四连杆,21、第三直线导轨,22、第四直线导轨,23、第二气缸,24、限位座,25、同步轮,26、同步带,27、框架,28、升降气缸,29、第三夹持部,30、第四夹持部,31、第二色标传感器;

01、进料输送机构,02、第一寻焊缝机构,03、第二寻焊接机构,04、出料输送机构,05、第一抓取组件,06、第二抓取组件,07、第三抓取组件。

具体实施方式

下面结合具体实施例,对本实用新型的内容做进一步的详细说明:

在实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对实用新型的限制。

如图1‑2所示,一种桶用自动寻焊缝装置,包括:第一寻焊缝机构02,用于驱动桶身旋转寻找焊缝,包括第一旋转驱动组件、第一焊缝检测件,其中第一寻焊缝机构02进行对焊缝的初步寻找;第二寻焊接机构03,用于驱动桶身旋转寻找焊缝,包括第二旋转驱动组件、第二焊缝检测件,第二寻焊缝机构进行对焊缝的进一步准确寻找,并将焊缝旋转至桶身的最下端供后期焊缝补膜时使用;移栽机构,用于将上一工位的桶身移栽到第一寻焊缝机构02上,同时将第一寻焊缝机构02上的桶身移栽到第二寻焊接机构03上,同时将第二寻焊接机构03上的桶身移栽到下一工位上;本实施例中,上一工位为进料输送机构01,即将焊接好的桶身运输过来对本桶用自动寻焊缝装置供料;下一工位为出料输送机构04,即将寻找好焊缝的桶身输送至其它工位。

所述移栽机构包括三组抓取组件、驱动三组抓取组件整体沿桶身被输送方向往复移动的移栽组件,本实施例中,如图1‑2中所示,从右至左,依次为第一抓取组件05、第二抓取组件06、第三抓取组件07;如图7‑9所示,每个抓取组件均包括在桶身轴向夹紧桶身的第二夹紧模组、驱动第二夹紧模组整体升降的升降模组;所述第二夹紧模组包括固定板17、旋转安装在固定板17上的第二旋转杆18、铰接在第二旋转杆18两端的且长度相同的第三连杆19和第四连杆20,所述第三连杆19、第四连杆20的另一端分别铰接有第三夹持部29、第四夹持部30;所述第三夹持部29、第四夹持部30分别通过第三直线导轨21、第四直线导轨22固定在固定板17的长度向的两端部,第三夹持部29和第四夹持部30上共同固定有第二气缸23;具体的,如图7所示,第二气缸23的缸体的一端固定在第三夹持部29上,第二气缸23的推杆的一端固定在第四夹持部40上;所述第二旋转杆18与固定板17的连接处位于第二旋转杆18的正中心上,所述第三直线导轨21、第四直线导轨22均与固定板17的长度方向平行。所述固定板17的下端面固定有限位座24,所述限位座24的下端面为形状与桶身外周面相吻合的磁吸面;限位座24与第三夹持部29、第四夹持部40配合防止桶身被抓取组件夹取时产生晃动。

如图6所示,所述移栽机构包括同步轮25、套设在同步轮25上的同步带26、驱动同步轮25旋转的第三驱动件,本实施例中第三驱动件包括电机、以及与电机传动连接的蜗轮蜗杆减速器,蜗轮蜗杆减速器与同步轮25传动连接;第一抓取组件05、第二抓取组件06、第三抓取组件07整体固定在同步带26上;移栽机构固定在架体上,框架27与架体之间通过直线导轨连接;每个所述升降模组均为升降气缸28,每个所述升降气缸28的推杆与固定板17固定;若干升降气缸28的缸体均固定在框架27上,所述框架27固定在同步带26上。所述第三夹持部29与第四夹持部30其中与桶身内壁接触部分为圆弧板。

本实施例中移栽机构的具体工作原理为:

初始状态:进料输送机构01、第一寻焊缝机构02、第二寻焊接机构03、出料输送机构04上均有桶身,且框架27上的三个抓取组件位于其活动行程的最右端,其中第一抓取组件05、第二抓取组件06、第三抓取组件07分别位于进料输送机构01、第一寻焊缝机构02、第二寻焊接机构03的正上方;第一抓取组件05、第二抓取组件06、第三抓取组件07中的第二气缸23的推杆均处于伸出状态,第一抓取组件05、第二抓取组件06、第三抓取组件07中的升降气缸28的推杆均处于回缩状态。

当进料输送机构01上的桶身被输送至指定位置时触发感应装置,第一抓取组件05、第二抓取组件06、第三抓取组件07同时且执行相同动作,此处以第一抓取组件05为例来说明第一抓取组件05、第二抓取组件06、第三抓取组件07的动作过程;第一抓取组件05的升降气缸28的推杆伸出以驱动第二夹紧模组下降至进料输送机构01上的桶身处,第一抓取组件05中的第二气缸23回缩,使得第三夹持部29、第四夹持部30在直线导轨上相向移动进而夹住桶身,然后第一抓取组件05的升降气缸28的推驱动第二夹紧模组上升进而驱动桶身上升至指定位置;移栽机构的电机通过同步轮25驱动同步带26移动,进而带动框架27向左移动,此时,第一抓取组件05、第二抓取组件06、第三抓取组件07均夹住对应的桶身分别位于第一寻焊缝机构02、第二寻焊缝机构03、出料输送机构04的正上方,第一抓取组件05、第二抓取组件06、第三抓取组件07仍同时且执行相同动作,此处仍以第一抓取组件05为例来说明第一抓取组件05、第二抓取组件06、第三抓取组件07的动作过程,第一抓取组件05的升降气缸28的推杆伸出驱动第二夹紧模组下降至第一寻焊缝机构02处的指定位置,第一抓取组件05中的第二气缸23伸出,使得第三夹持部29、第四夹持部30在直线导轨上背向移动进而松开桶身,第一抓取组件05的升降气缸28的推杆回缩复位,然后移栽机构的电机驱动框架27右移复位,完成同时将进料输送机构01上的桶身移栽至第一寻焊缝机构02、将第一寻焊缝机构02上的桶身移栽至第二寻焊缝机构03、将第二寻焊缝机构03上的桶身移栽至出料输送机构04上的动作。

如图1所示,所述第一旋转驱动组件包括一对平行设置的第一支撑杆1、套设在每根第一支撑杆1上的第一滚轮2、驱动一对第一支撑杆1同时同速同向转动的第一驱动件,本实施例中,第一驱动件为电机;第一旋转驱动组件的动作过程为:当第一驱动件的电机轴旋转时,电机轴通过皮带轮和皮带同时驱动一对第一支撑杆1同时同速同向转动,以此驱动放置在第一滚轮2上的桶身旋转。所述第一焊缝检测件为第一色标传感器3,具体的,如图2所示,第一色标传感器3设置在桶身的正下方。如图3‑4所示,所述第二旋转驱动组件包括第一夹紧模组,所述第一夹紧模组包括第一夹持部、第二夹持部、驱动第一夹持部和第二夹持部夹紧或松开桶身的驱动模组;所述第一夹持部和第二夹持部可夹紧桶身轴向两端部且驱动桶身滚动;所述第二焊缝检测件为第二色标传感器3,具体的,如图2所示,第二色标传感器31设置在桶身的左侧。

所述驱动模组包括以自身中心点为基点原地转动的第一旋转杆4、铰接在第一旋转杆4两端的且长度相同的第一连杆5和第二连杆6,所述第一连杆5、第二连杆6的另一端分别与第一夹持部、第二夹持部铰接;所述第一夹紧模组还包括用于支撑桶身的支撑部,当桶身被放置在支撑部上时,桶身的轴向设为X轴;所述第一夹持部、第二夹持部可沿X轴向往复移动。所述第一夹持部和第二夹持部上共同固定有第一气缸7,所述第一夹持部和第二夹持部分别通过第一直线导轨8、第二直线导轨9滑动装配在固定架10上;所述第一直线导轨8和第二直线导轨9均与X轴平行。所述驱动模组驱动第一夹持部和第二夹持部夹紧或松开桶身的过程为:由于第一气缸7的缸体和推杆的端部,一个固定在第一夹持部上,另一个固定在第二夹持部上,当第一气缸7的推杆伸出时,给第一夹持部和第二夹持部分别背离对方的作用力,再由于第一旋转杆4和第一连杆5、第二连杆6的作用,使第一夹持部和第二夹持部同时、同速相向移动,即松开桶身;同理,当第一气缸7的推杆回缩时,给第一夹持部和第二夹持部分别靠近对方的作用力,再由于第一旋转杆4和第一连杆5、第二连杆6的作用,使第一夹持部和第二夹持部同时、同速相对移动,即夹紧桶身。

所述第一夹持部包括第一固定座11、设置在第一固定座11上的第二驱动件、与第二驱动件通过齿轮传动连接的套模12(如图5所示),本实施例中,第二驱动件为伺服电机;所述桶身的一端可插卡固定在套模12上;所述第一固定座11固定在第一直线导轨8的滑块上;所述第二夹持部包括第二固定座13、通过轴承转动装配在第二固定座13上的转盘14;所述第二固定座13固定在第二直线导轨9的滑块上;所述支撑部包括一对平行于X轴的第二支撑杆15、转动装配在每根第二支撑杆15上的第二滚轮16。所述第一气缸7固定在第一固定座11和第二固定座13上。

第二旋转驱动组件具体工作时,当第一夹持部和第二夹持部夹紧桶身时,桶身一端的插卡固定在套模12上,另一端的端面与转盘14相顶抵,将桶身固定,电机通过齿轮驱动套模12旋转,带动转盘14通过轴承旋转,套模12以此驱动动桶身一起旋转。

本实施例提供了两种色标传感器的安装位置,第一种色标传感器的安装位置如图10所示,第一寻焊缝机构02上中第一色标传感器3安装在桶身横截面的左上方(如图10中B中b处),第二寻焊缝机构03中第二色标传感器31安装在桶身横截面的正左方(如图10中A中a处);其中,第一寻焊缝机构02上的桶身逆时针旋转,第二寻焊缝机构03上的桶身逆时针旋转;第一寻焊缝机构02的第一旋转驱动组件驱动放置在其机构上的桶身逆时针旋转,当第一色标传感器3检测到焊缝时,第一寻焊缝机构02中的电机停机,由于电机停止下来需要一定时间,此时焊缝停在图10中B中c处;当移栽机构将第一寻焊缝机构02上的桶身移栽至第二寻焊缝机构03上后,桶身上焊缝的初始位置为如图10中A中c处,第二寻焊缝机构03的第二旋转驱动组件驱动放置在其机构上的桶身逆时针旋转,当第二色标传感器31检测到焊缝时,第二寻焊缝机构03的伺服电机驱动桶身停机,焊缝停在图10中A中的d处;最后第二寻焊缝机构03上的桶身被移栽至出料输送机构04上后被输送至下一焊缝补膜工位。

第二种色标传感器的安装位置如图11所示,第一寻焊缝机构02上中第一色标传感器3安装在桶身横截面的正下方(如图11中B中b处),第二寻焊缝机构03中第二色标传感器31安装在桶身横截面的正下方(如图11中A中a处);其中,第一寻焊缝机构02上的桶身逆时针旋转,第二寻焊缝机构03上的桶身顺时针旋转;第一寻焊缝机构02的第一旋转驱动组件驱动放置在其机构上的桶身逆时针旋转,当第一色标传感器3检测到焊缝时,第一寻焊缝机构02中的电机停机,由于电机停止下来需要一定时间,此时焊缝停在图11中B中c处;当移栽机构将第一寻焊缝机构02上的桶身移栽至第二寻焊缝机构03上后,桶身上焊缝的初始位置为如图11中A中c处,第二寻焊缝机构03的第二旋转驱动组件驱动放置在其机构上的桶身顺时针旋转,当第二色标传感器31检测到焊缝时,第二寻焊缝机构03的伺服电机驱动桶身停机,焊缝停在图11中A中的d处;最后第二寻焊缝机构03上的桶身被移栽至出料输送机构04上后被输送至下一焊缝补膜工位。

本实用新型的工作原理为:当移栽机构同时将进料输送机构01上的桶身移栽至第一寻焊缝机构02、将第一寻焊缝机构02上的桶身移栽至第二寻焊缝机构03、将第二寻焊缝机构03上的桶身移栽至出料输送机构04上后,第一寻焊缝机构02、第二寻焊缝机构03各自对其机构上的桶身进行寻焊缝,寻焊缝完成后,移栽机构再次动作,以此循环往复。

上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型,因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

|