向制桶设备现代化迈进

钢桶是一种重要的金属包装容器,广泛应用于石油、化工、轻工、食品产品的包装。钢桶生产在我国已有好几十年的历史,目前国内从事制桶生产的厂家约有300多家,年产各类钢桶1800万只以上。随着国民经济和对外贸易的发展,生产量将有更大的增长。

长期以来,由于钢桶生产厂家规摸小、技术力量薄弱,加上投入技改的资金较少,所以至今大多数厂家使用的设备仍比较落后。钢桶产品质量较低、货损事故时有发生,甚至产生严重后果,已给国家造成不应有的损失。目前《海运危规》的贯彻,将对钢桶质量要求更严,因此制桶企业技术改造的任务更为紧迫。

国内多家制桶设备生产企业自80年代以来,对制桶设备的研制开发工作投入了大量的人力和物力,进行了近20年的探索,和制造厂家紧密合作,开发了从钢板磨边到钢桶涂装的整套设备,并且有多种类型,可适应不同规格钢桶(80-200升)的不同要求。这种成系列的成套立体开发,使我国的制桶机械研究工作得到了巨大进步。

磨边机组

最新开发的I型磨边机是采用手工缝焊机的制桶厂所不可缺少的设备。根据磨削工艺要求,可以配置4个磨头、8个磨头或12个磨头。经本设备磨边的钢板能稳定达到缝焊要求,钢板在磨削时,用链条带动实现磨削进给;磨头主轴结构经精心设计,精度高,刚度好;磨削深度是通过调整垂直方向的拖板实现的,磨削宽度和切入角度也可进行调整,故使用非常方便。磨边机送进速度为每分钟6张,砂轮直径φ300,转速2500转/分,电机4千瓦。

I型磨边机有两种规格,分别用于不同尺寸的钢板(200升钢桶或100升以下)。

在I型磨边机基础上,将磨边机与1台横剪、2台纵剪设备联动,形成了Ⅱ型剪磨机组(图1)。该机组的主要特点是自动化程度高,劳动强度小,剪板机的间歇运动和磨边机的连续运动通过2组传动链及一些特别设计的部件相协调。Ⅱ型磨边机组设有自动上料台,借助几个吸头将钢板送入夹送辊,进入剪板机,进行横剪。剪切精度由挡铁控制。然后进入纵剪工位,纵剪后再进行磨边。全线共10台电机,总功率36千瓦,由一个电控箱控制。

三辑卷圆机

新研制的三辊卷圆机(图2)有A、B两种型号,分别应用于200升钢桶和100升以下中小桶的钢板卷圆。为了实现与磨边机联动,进行自动化生产,还配置了自动喂料架(根据用户不同要求,也可不带动喂料架)。该机电机功率为2.2千瓦,工件尺寸A型为1766x927x1.25毫米,B型为733x1414xL25毫米。

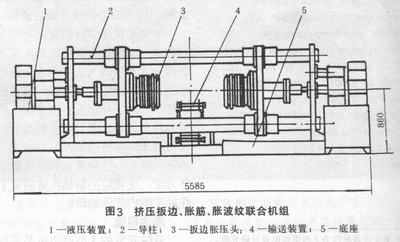

扳边胀筋、波纹联合机组

本机组适用于钢板壁厚1.25毫米以下,长650-950毫米,直径φ560的桶身加工,生产率为5只/分,液压装置功率2X15kW。

焊接好的桶身由输送装置传送到加工位置(图3),左右2个扳边胀压头由液压驱动进入桶身内,首先完成扳边工序;然后挤压扳边头上胀的油缸动作,通过芯轴以及芯轴上的胀筋锥块,压波纹锥块将胀筋模块推出,然后再将压波纹模块推出,完成胀筋和压波纹工序。该机配有链式输送装置,采用PC控制。

200升闭口钢桶中段生产线

上海市机电设计研究院曾在1981年为上海石油站设计了200升闭口钢桶中段生产线。这条线对于我国制桶行业技术改造起了重要的启迪作用,它的总体布局、驱动方式、输送方案以及许多结构和工艺已为国内许多桶厂设备更新时所采用。

国内根据这条线2年的生产实践,在总结经验的基础上,提出了设备稳定、动作可靠、成本降低的开发目标,设计开发了新一代的I型中段生产线。

本线由前三机机组、卷边封口机组、试漏机、输送装置等组成。为了满足内喷涂桶的需要及用户的特殊要求,全线各机组采用分段式的可分可合、灵活配置方案。全线总长24米、宽5米,总功率为66千瓦,总重25吨。压缩空气(压力6公斤)耗量6立方米/分,生产率为5只/分。

在电控上,采用了2台PC程序控制,特点是可靠性高、操作简单、使用方便、程序更改灵活。各机组的电气控制柜均分别独立,使用方便,稳定可靠。

I型中段生产线各设备的结构特点是:

扳边机:扳边工艺采用偏心盘滚压扳边工艺,这种工艺方式能比较好地保持扳边的等高,同时又适应目前国内比较老式的手工缝焊的热轧钢板桶坯。扳边机为2面送进式,采用机械凸轮结构控制压轮进行扳边。机械凸轮由主轴齿轮传动,带动旋传主轴和机械凸轮作间歇运动。升停由制动离合器控制。

波纹机:一对压轮上下运动时产生压制后的波纹,由于上波纹压轮相对下波纹轮平动,故波纹清晰,所有波纹的深浅尺寸便于控制。

桶坯在压波纹时处于4个托轮上,轴向定位。波纹机为2面送进式,左右2个上波纹压轮由气缸送入桶坯内加工完毕后退出。下波纹压轮由主轴带动旋转,上波纹压轮由机械凸轮通过杠杆带动。主轴和机械凸轮为间歇运动,开停由制动离合器控制。

胀筋机:左右胀筋头分别装在左右2根主轴上,由气缸驱动2面送进到桶坯内,然后由机械凸轮通过拉杆使锥块运动。通过滚轮,轴将胀筋块顶出完成胀筋。扳边机、波纹机及胀筋机照片见图4。

输送装置:本输送装置是由传动箱和链条组成。输送带分度定位是由槽轮机构实现的,工作时槽轮机构带动输送链将桶坯送到加工工位上,同时加工工位上桶坯亦由链条带到下一工位上,平稳而准确地完成工件的输送。输送时噪音也很低。该装置的研制成功是消化了进口技术后精心研究的结果,为我国制桶设备赶上世界先进水平打下了扎实的基础。

卷边封口机:本机主传动是由主电机经气功离合器带动主轴旋转,压头是由主传动通过链条传至减速器再传至凸轮轴,由凸轮轴精确地控制压轮的动作和进给量。凸轮曲线是总结许多成功经验精心设计的,亦可按客户的要求来加工。本机是单面主轴移动型,滑座和箱体设计合理,焊接牢靠,具有稳定刚性好的特点,产品质量可靠(图5)。

试漏机:试漏原理是在桶内充气辅以在焊缝或卷边封口处淋水或涂以肥皂水来进行检查。试压充气由人工揿按钮操作,试毕由推料缸将桶坯或桶推出。后试漏有两种机型,一种是设备不带电机,钢桶在试压和检查过程中不能旋转,以检查焊缝和封口交接处为主;另一种机器本身带动力,能旋转,可根据客户要求而定。

为了满足维修保养技术力量薄弱、资金不足的一些中小桶厂的需要,1987年来,我们又进一步开发了更接近传统工艺的Ⅱ型中段生产线,但在结构上作了较多的改进。下面对Ⅱ型中段生产线作一简单介绍。

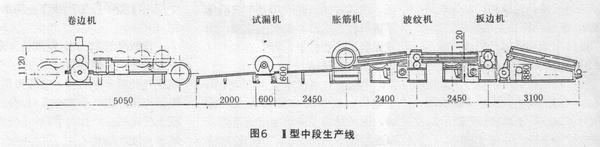

该线全长22.6米,宽度约4米,总重20吨,装机容量52.6千瓦,压缩空气耗量6立方米/分,电气采用继电器控制,生产率4-5只/分。本线工艺成熟,动作可靠,造价低廉,维修方便(图6)。

扳边、波纹机:扳边机和波纹机两机联动,通过同一电机同时驱动扳边与波纹机的主轴及凸轮轴,主轴和凸轮轴之间通过蜗轮蜗杆减速,并使两端压轮同步工作。扳边机上下压轮均有动力驱动,波纹机下轮为主动,上压轮为被动。扳边与波纹两机交叉,使两机的工作负荷不在同一高峰值。扳边机通过传动链组成一套上桶机构,动作与主轴配合协调,输桶流畅,两机的下料均有单独气缸拨送。

胀筋机:胀筋机的传动由主电机通过几对齿轮减速至偏心轴,然后通过锥形推拉杆驱使8块胀块作径向移动,使钢桶的两大筋分别扩胀成形。胀筋机下部附设送料小车,钢桶的送进退出均由该小车完成。该机同时也接有制动离合器以及气动拨桶下料机构。

卷边封口机:卷边机的主传动是由主电机通过气动离合器并通过两端两对齿轮使主轴同步旋转。压头是由另一电机通过蜗轮减速箱减速,以及齿轮传动传至凸轮轴,再由4个凸轮分别驱使头道二道压轮上下运动。4个压轮在轴向和径向均有调节机构。箱体为单向移动型,是由气缸通过连杆机构以使箱体移动。输送为多工位链式间隙输送,由制动电机、齿轮副、马氏机构等组成,输送平稳。

挤压扳边机

在研制压轮板边机偏,心滚压盘扳边工艺的同时,还发展了挤压顿边新工艺,并设计了机械凸轮驱动和液压驱动两种不同类型的挤压扳边机。该机可替换偏心滚压盘扳边机,用于I型制桶中段生产线中。

挤压扳边模具装在可移动主轴上.由油缸或机械凸轮驱动,在推进过程中,使桶身口扳边。

挤压扳边机可双面推进,亦可单面推进另一面固定。考虑到凸轮驱动行程受结构限制,我院设计的凸轮驱动挤压扳边机系为双面推进型,而液压驱动挤压扳边机为单面推进型。

挤压扳边较压轮扳边和偏心滚压盘扳边的质量为好,可以严格保持扳边等高,较好地满足制作三重圆弧卷边的要求。

中桶中段生严设备的研制

我们研制了全套中桶中段成型设备(包括双头扳边机,波纹、胀筋二用机,卷边封口机,试漏机),特点是全由单机组成,工艺成熟。经多年生产考验,结构简单、造价低,能适应100升以下各种规格的钢桶生产。该设备既可单机独立使用,亦可用料道使之联系起来,能适应各种车间场地布置,生产率为2~4只/分。这套设备现已完成全套设备试制工作,并已提交使用。

目前我们正在研制生产率更高的中段生产线,其特点是全套设备均为机械气压传动,各设备连成一线,前3机结构均相似,维修保养方便,改变规格时调整方便快速。

桶底盖预卷机

本设备主要用于200升闭口钢桶在卷边封口前对桶底盖进行预卷圆及喷胶之用,是实现三重圆弧卷边新工艺的必要设备。整机由输送、压紧、主传动部件、压头、推料三路板及电热喷胶桶等装置组成。压轮由机械凸轮驱动,人工上料后进行自动生产,生产率为每分钟8件(见图8)。

200升闭口钢桶涂装线

我院近年来设计研制了多种涂装生产线,积累了较丰富的经验。用于200升闭口钢桶的涂装线包括前处理作业、喷涂水洛性漆及加热固化。主要设备有联合清洗机、脱水装置、提升机、喷漆室、固化室以及4台过道组成。根据车间实际场地,将设备分层布置,中间由提升机联线。全线总功率为330千瓦,外形尺寸为17200X2480X3200毫米。

综上所述,我们在制桶设备领域耕耘了近20个春秋,几乎涉足了满足制桶工艺要求所需的极大部分设备。近年来由于一些兄弟单位的共同努力,设备的水平和质量均有所提高;另一方面,全国约有20多家工厂引进了国外的先进设备,对于发展我国的制桶设备是个有力的促进。但是与实现我国制桶设备现代化要求差距尚远,这主要表现在设备的生产率和工作的稳定性以及整个工厂的自动化程度等方面。

欧美一些工业高度发达国家,制桶企业为追求高效率和高效益,不仅采用高效加工设备,而且工序间的运输都已实现了机械化和自动化。一般年产60-100万只桶的工厂只有40-50工人在操作,加工设备本身可达到每小时720-900桶的生产率,个别能达到每小时1200桶的高效率。

但从我们国内绝大多数制桶企业的实际情况来看,其特点是分散,隶属关系复杂;除了少数骨干大企业外,集体所有制企业占多数,技术力量薄弱,投资少,劳动力多。目前年产200升闭口钢桶超过30万只企业的全国占比例较不,绝大部分厂家在10万只左右,需要改造的正是这些工厂。所以我们把实现制桶设备现代化目标分为两阶段来实现,第一步把重点放在和年产30万只桶相配套的设备上,并且在实践的基础上使之不断地完善提高。在此同时我们觉得还要把眼光看得更远一些,争取使我国制桶设备打到国外去。必须瞄准世界先进水平,对于一些关键零部件和设备进行技术攻关,为赶上国际先进水平打好基础。

在这方面有很多工作可做。如制桶关键设备缝焊机的研制,高速稳定的输送设备,蜗杆凸轮机构的研究,双色络面蜗轮副在制桶设备上的应用,各种特殊离合器的研制以及稀干油润滑装置等等。我们相信在不远的将来会有许多更现代化的设备出现。

我们觉得技术进步还必须靠全行业的共同努力。目前我们大多数厂家的设备总体上说是落后的,但并不是没有一点好的东西或点滴成功经验。虽然近年来制桶分会组织的许多活动构通了制桶行业相互之间的联系,但交流还较少,这样无论哪一家想搞一些新东西都从头开始探索,低水平的重复,不仅浪费人力物力而且直接影响到行业技术水平的提高速度。我们希望有关领导部门能协调和组织全行业的协作及联合攻关,为迅速改变我国制桶设备落后面貌而共同努力。