近几年,国家大力推广循环经济的发展模式,倡导建立资源节约型社会,一种以资源高效利用和循环利用为核心,以低消耗、低排放、高效率为特征,以有效利用资源和环境保护为基础的全新经济发展模式正在崛起,钢桶的制造企业也纷纷要求节能减排,降低成本,为此,西安机械研究所加强了对钢桶烘干固化设备的研究与开发并取得了成功。今年,在全国已有两家用户使用了该所设计制造的新型双桥式烘炉及固化炉,以燃煤为燃料,使用方便,节能效果明显,得到了各方的好评。

西安机械研究所是隶属于西安市科技局的科研单位,主要进行钢桶生产设备的研究与开发,是全国的钢桶制造设备生产商和中国包装协会会员单位,具有钢桶整条生产线(前段、中段及后段)的设计与制造能力,长期致力于钢桶设备、技术及工艺的研究与开发,多项技术在行业中取得领先地位。

一、传统烘干固化设备存在的问题

钢桶的后期处理加工,要进行磷化、清洗,然后烘干、喷涂,再进行固化。所以烘炉、固化炉就成了钢桶加工后段的关键设备。

传统的烘炉,固化炉占地面积大,设备费用高,燃料采用的是电、油、天然气等,能耗高,维修费用高,生产成本大。机械传动环节多,故障点多。

近年来,西安机械研究所对其他行业的工业烘炉进行了研究,结合钢桶制造行业的特点,设计开发了双桥式烘炉、固化炉。通过几家钢桶厂的使用证明,具有传动可靠,节约能源,占地面积较小,生产成本较低等特点。

二、双桥式烘炉,固化炉结构及生产过程

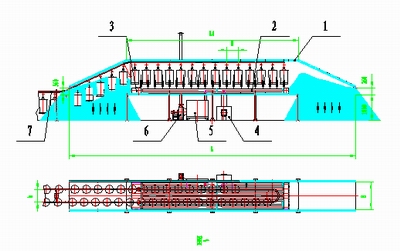

双桥式烘炉结构单不复杂,它主要由桥体、换能器、清灰口、燃煤炉、集热除尘器、引风机、悬挂输送链等部件组成。

其生产过程是:燃煤炉点火后,加热换能器热管内干燥空气,在引风机作用下,被加热的气流在管内循环,通过热管表面散热,桥箱内温度迅速升高。桥箱内设有温控装置,待达到所需温度时,引风机自动关闭。由于换能器采用内置式,其散发的热量均在炉内,最大限度地利用了能源。

三、桥式烘干炉环保节能工作原理

在烘干过程中,由于热气流比重小,所以上浮,而湿气则比重大,所以下沉,由双桥两端出口自动排出。

升温快,从点火到达到所需温度只需30分钟左右。保温性能好,由于热气流比重小,上浮,储于桥箱内,不外溢,所以损失小。当班生产完后,封好火源,第二天开机时,炉内温度只降低20~30℃左右。

桥箱容积根据生产能力大小确定,设计热功率按2500大卡/M3,最高温度300℃计算。

由于各钢桶制造厂家使用的涂料种类不同,所以炉内温度设置也不同,只能在生产过程中确定。若纯烘干,北方地区夏天可控制在100℃左右即可,而固化按一般标准则需182℃,40分钟的烘烤条件,也可在225℃的条件下固化10-15分钟。

一般条件下(钢桶生产能力:4-5件/分钟)设计总热功率约为:

烘干炉: 6-10万大卡/小时

固化炉:30-40万大卡/小时

管道内空气流量:5000-7000M3/小时

风压:700-900Pa

传动系统采用悬挂输送链,节距t=200mm,单点吊重32kg,功率2.2KW(链长120m),变频调速。具有布局灵活(如需要,从原理上讲可把工件输送到任一工位,还可多次转向)。

三轨桥式固化炉,具有功率小、传送距离长等特点,在其它行业如汽车制造业应用极为广泛,属成熟技术。通过挂具把钢桶挂在悬挂链上,开口向上,而钢桶在出口时向下运行,桶内热空气上浮,又回到桥箱内,极大限度地减少了钢桶运行时带出的热量。而传统的开口向下运行法,钢桶内充满的热空气无法外溢,就200L钢桶而言,每出一个桶就带出200L热空气,热损失之大可想而知,链节采用自走式润滑,简单方便。

排烟温度控制。一般来讲,排烟温度大于桥箱内温度,达200-300℃。否则烟道气会把桥箱内的热量带出,为此,我们在出口设置了集热箱,利用烟道气余热加热箱内循环水,而这部分热水可用来供给脱脂液槽或用来供工人洗澡。这样就可把烟道气控制在150℃以下,充分利用了能源。

消烟除尘系统是在桥箱内设置了集尘箱,在出口设置了水膜除尘机构,不冒黑烟,其林格曼黑度等指标达到了环保部门要求。

炉 体用耐火砖砌建,外加保温层。采用双炉膛,加二次进风,使燃煤能充分燃烧。

六、节能减排的经济效益

标煤按5000大卡/Kg计算,一台30万大卡的双桥固化炉每小时耗煤约50Kg/小时,西安地区烟煤价格约400元/吨,合人民币约20元/小时。而本地区许多钢桶厂燃油成本均在200元/小时以上,两项成本对比相差10倍,燃煤式双桥固化炉经济效益显著。

鉴于对环保和节能要求,建议在制桶本行业的企业中,投入一定的资金和人力,对钢桶后处理设备中烘炉及固化炉进行必要的改造,以达到节约能源,降低成本的目的。新建企业,在生产线的初步选型时,就关注这项技术,以免又走浪费能源,增大成本的老路。

(兰州凤巢)