钢桶焊接技术和设备的演变

联邦焊机有限公司 奈杰尔·莫里斯

奈杰尔·莫里斯先生在AOSD泰国会议上演讲

当钢材成为经济可行的取代木桶的替代品时,钢桶于1904年在美国取得第一个专利。

最初钢桶是锡焊的,在当时这是最适合的金属联接工艺。

很难确切的知道电阻焊接工艺是什么时候用于圆柱钢桶体侧缝的搭边焊接,大致是在1940年代出现。

初期的工艺过程是:在连续的点焊使之不漏液之前先点焊固定一个大的搭边。

第一台自动钢桶焊机是在1950年代由美国的焊机制造商制造,英联邦焊机公司紧随其后。

早期的一些机器至今还能看到用于钢桶制造;钢板被卷圆在Z形鼻端搭边推进通过腰鼓轮进入缝焊轮。

有趣的是直到今天简易经济的机器仍然被订购用于小批量产品。

1960年代英联邦低产量自动焊机

1960年代英联邦低产量自动焊机的标牌

现代的机型

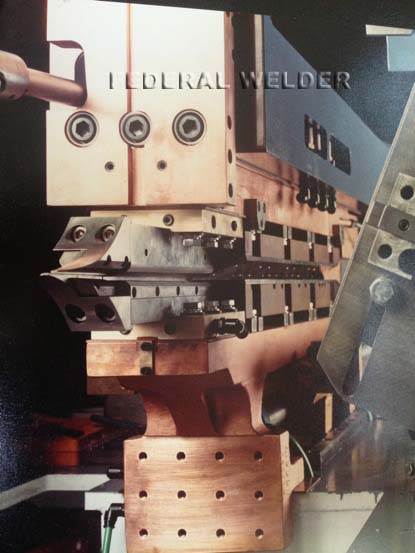

早期的自动焊机采用小直径腰鼓轮(也有叫做“项圈轮”)束缚卷圆的桶体进入Z-Bar产生用于缝焊的搭边。

在1960年代大直径的腰鼓轮变为首选方式,第一台量产型设计的机器被生产出来,桶体在独立工位机器卷圆然后自动沿机器传送至焊接轮。

1960年代英联邦量产型自动桶焊机

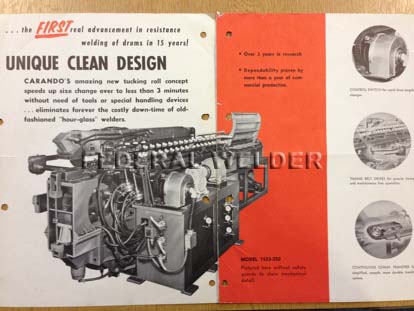

同样在1960年代一家美国公司生产了一种无腰鼓轮的焊机,推广称是第一台真正先进的电阻钢桶焊机并断言“永远淘汰有停机成本的老式腰鼓轮焊机”。

在相当数量的“挤进轮”焊机供应的同时,他们没有“淘汰”腰鼓轮式焊机。今天腰鼓轮依然作为精确控制搭边的高质量高速度的钢桶产品的行业标准模式。

应该注意到挤进轮式焊机(也叫做束缚轮或者斜进轮焊机)仍然有些钢桶制造商需要,他们接受在一台焊机上无需多套腰鼓轮的花费而能生产多种直径钢桶。

联邦焊机集圈圆、寻缝、斜辊定位于一身

联邦焊机能够快速更换腰鼓轮

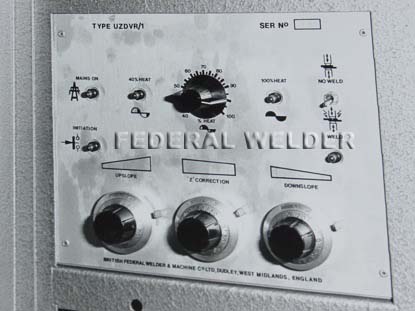

在1970年代,与万里(Van Leer)合作,英联邦开发出第一台专门用于钢桶焊接的焊接控制器。精确的移相电流控制和固态电路接触器使桶焊速度提高至14米/每分,从而得到720只钢桶每小时的产品输出。成为未来40年里最适合的高速钢桶产品设备。

联邦焊机UZDVR/1型钢桶焊接控制器

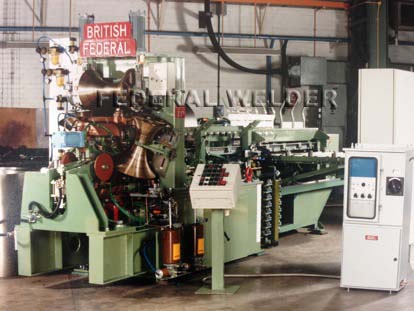

在1970年代中期,英联邦生产的焊机型号为DW250/6,在未来的25年里成为行业标准机器,为全球供应了超过120台机器,它们中的绝大部分直至今日还在高速生产钢桶产品。

1970年代的英联邦DW250/6型钢桶焊机

被翻新的1970年代的英联邦DW250/6型焊机

在1990年代开发出了第一台桶焊专用的变频焊接控制器,它使大于720只桶/每小时的焊接速度成为可能。

事实上,由于后面中段桶体加工的产品数量很少达到720只桶每小时,因此从经济可行性角度昂贵的新技术没有被考虑。

在1980年代和1990年代早期期间,世界范围内的钢桶产量显著提升和后端中段的需求,使英联邦采用“自动生产线”制造技术的DW250/6型新焊机,可以满足高速自动焊机需求。

这种情况导致新型号的钢桶焊机需求下降。2002年,大部分现有的焊机制造商退出市场或者转为制造大型钢桶焊接机器。

今天,只有少数专业的钢桶焊机制造商为钢桶行业提供服务,每个制造商都声称是最好的设计。但事实上,值得注意的是整个工艺:将平面的钢板卷为圆柱形,为电阻缝焊设计的可控制的搭边超过60年而未改变,而且在有效的新金属焊接技术出现之前可能也不会改变。更重要的,采用先进的行业新技术获得商业优势的时间和投资费用需要设备制造商和钢桶制造商共同投资以获得新的标准认可。

2002年,布赖恩·威廉斯(Brian Williams)和奈杰尔·莫里斯(Nigel Morris)成立了联邦焊机公司,专注于提供钢桶焊接设备,持续供应OEM备件和提供全球范围的所有英联邦机器的技术支持。

很多成功的钢桶制造商都有如下共识:大批量钢桶产品生产非常重要的技术需求是:

1)质量:精确的焊接质量=减少泄漏=降低索赔成本=客户满意=增加订单=增加利润。

2)可靠:减少停机时间=增加产品=增加利润。

3)简易:操作与维护简单=降低技能=降低人工成本=增加利润。

与此同时,大多数仍然使用英联邦焊机的钢桶制造商宣称现有的能满足他们的需求而不想让联邦焊机进行新的机器改进设计。

因此,联邦焊机沿用了25年前的DW250/6型的机器设计外观直至钢桶制造商需要进行机器改进。

联邦焊机采用持续改进原则,改进我们的机器包括有效的升级改造技术,当然成本的控制保证机器具有价格优势。

以下是已经实施的改进:

2003年联邦焊机开发出一款新的焊接控制器(WS700D)实际上是一个迫切的需要,更换在全球范围内英联邦在运行中的严重老化的焊接控制器。

2005年,出于客户对交流桶焊的能耗效率的需要,联邦焊机独家推出变频三相交流焊接控制器(SS1200),原本为与格瑞夫(GREIF)合作开发,联邦焊机进行了持续升级开发,包括功率因数修正和重要的特性以及可靠性使之满足高速钢桶生产。

SS1200型焊接控制器

2007年,由于客户的直流焊接替代交流焊接的需要。联邦焊机开发出与WS700D焊接控制器工作的MFDC变频焊接技术。

由于行业的不同的选择需要,联邦焊机“敢为天下先”已经提供了相当数量的MFDC焊机,成功可靠的高速高质量的生产钢桶产品。

当然,通过焊轮和桶体搭边的实际焊接电流应该是相同的(通常18至20KA)以获得正确的焊接质量。因此,为避免误导和理论上的节能要求,实际的成本节省取决于每只桶的用电费用。

但一个事实是所有变频焊接控制器都显著的降低了焊接主电流,从通常的600A降至100A以下,将焊机的电源需求从250KVA降至100KVA。联邦焊机的电流消耗已经降至67A。

为更进一步优化能耗效率,联邦焊机在机器焊接回路的大部分结构采用无磁的材料。

所有联邦焊机的机器提供可升级的PLC触屏操作面板和客户语言的故障诊断界面使操作人员能容易且快速的解决故障,使技术人员了解故障产生的原因而减少设备停机时间。

联邦焊机的型号FW800机器使用电机驱动的推爪使之与桶体焊接速度和链条推进桶体速度保持同步,使焊接速度可以很容易和快速的通过操作面板进行调节。

同时也允许通过操作面板的选项调节不同桶长时推爪和链条的位置以减少扳手调节造成操作失误的风险。

这是全同步控制的机器,来源于有效的高焊接速度的SS1200-PFC变频三相焊接控制器,使FW800焊机的产能输出高至900只桶/每小时,见视频演示。

所有联邦焊机的新机器都配置一个操作机构来调节上腰鼓轮以对应不同的钢板厚度,以避免扳手操作调节,将操作失误减至最小。

联邦焊机在机器上保持供应昂贵的高导电性的铸铜件,大接触面积装配,异形不锈钢冷却水管,尽量减少导电部件数量以保证在高温的工厂条件下以最佳方案解决高速生产条件下的过热。

因为一些运行中的老的英联邦机器磨损的下焊轮部分联邦焊机同时也解决了下焊轮抖动的风险。

新机器提供一对低惯性的直线导轨副,加大直径的气动弹簧保证在任何下焊轮反弹时精确的将搭边推进至焊轮间。

联邦焊机的新机器保持沿用48位置的气动焊轮偏摆机构以降低焊轮修整的次数。

更一进步,开发而且提供了一种自动焊轮修整机构从而在焊轮接触面损伤时进一步减少机器停机时间。

联邦焊机的新机器提供铰链式的下腰鼓轮,显著的改善全球范围的维护工程师更容易和更快的进入焊轮头和Z-BAR进行维修的工作条件。

联邦焊机机器现在提供一个腰鼓轮轴芯的新设计以消除旧机器上腰鼓轮对桶体表面的划伤问题。

最后,你们,钢桶行业的客户们可以放心,联邦焊机会持续发展与升级但不会改变我们熟面孔的机器,她会持续她最重要的和一直做的事,制造你们的钢桶,每天!直至永远!