《精益制桶》

文/杨文亮

第二篇:现场作业精益化管理

第四章 现场事务管理

| 102 |

问 |

应怎样做好生产进度的控制? |

| 答 |

只有控制好生产进度,才能准确地生产出需要的产品。可以使用多种多样的方法,如现场观察法、使用一日作业进度表、做好数字记录、使用生产进度管理箱等,同时要做好生产进度落后的改善工作。 |

【详解】

1、现场生产进度控制方法

生产进度控制对现场的顺利生产具有非常重要的作用,具体可以通过以下方法来控制生产进度。

(1) 现场观察法。现场观察法是指在现场观看作业状况、核对进度的方法。这种方法特别适合个别订货型(多种小量)的生产。

生产进度落后,是许多企业生产作业管理的通病。因此,准确掌握进度悄况也就成为生产现场巡视的主要内容之一。但如果想通过现场巡视发现生产落后的问题,巡视者需要对生产进度十分了解,对生产工序非常熟悉。

现场观察法如下所示。

①要熟知产品及其零部件:现场主管人员应当一看到生产线上的半成品或零部件就知道是哪一个订单的产品,或者是哪一个型号的产品;否则,就无法判断各车间、班组是否按计划在进行生产。

②要了解产品的生产工艺:了解产品的生产工艺,可以更好地在巡视过程中发现问题。例如,有无下工序急着要的零部件,上工序巳经生产出来却迟迟未见交出等现象。了解生产工艺,可以对各工序的生产平衡状况进行评价,进而发现问题、解决问题。

③要从产品一上线就进行巡视:每一款产品刚上生产线或刚进行开料时,要及时进行跟踪巡视,以便于准确跟踪进度。因为从开料时进行跟进,零部件少,便于认识产品,若中途才去巡视,生产已经在各工序全面铺开,在制品及零部件较多,很难辨认。

(2) 使用一日作业进度表。整批次的生产期间在一日以上,且产品具有统一性及反复性,便可利用一日作业进度表,将每小时的实绩数与计划数进行对照,以便及时采取对策。这一方法适合多品种整批量计划生产型的企业或整批订货生产型的企业。

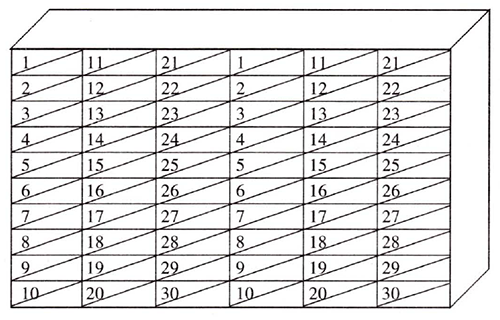

(3) 使用生产进度管理箱。这是一个有60个小格的敞口箱子,每一个小格代表一个日期。每行的左边三格放生产指令单,右边三格放领料单,例如,某月1 日的指令单放在左边1 所指的格子里,则领料单放在右边1 所指的格子里。这样放置之后,抬头一看,如果有过期没有处理的,就说明进度落后了,应赶快想办法。

2、现场生产进度落后改善措施

(1) 生产进度落后原因分析。通过生产进度跟踪表、生产进度控制箱,现场主管人员可以了解生产进度是否落后。如果进度落后,应对落后原因进行分析。落后原因应从待料、订单更改效率低、人力不足、设备故障等方面进行分析。

(2) 事前防范:合理安排工作日程。在安排工作日程时,要充分考虑以下因素:

①交货期:交货期靠前的,应优先安排。

②客户:重要客户优先安排,重点管理。

③瓶颈:通过协调,克服流程瓶颈,防止生产线阻滞。

④工序:考虑工序多少,在时间上合理分配。

(3) 事中改进措施。针对生产进度落后分析原因,制定相应的解决措施,例如:

①协调进料,保证不待料。

②做好订单管理,减少突发性更改。

③提高作业效率。

④延长工作时间或增加人力。

⑤协调出货计划。

⑥加强设备保养或增加瓶颈环节的设备。

⑦通过协调,减少紧急订单的追加。

【返回目录】