|

电阻焊工艺技术指导书(3):焊点焊接强度检验及质量控制

文/凤巢

3. 焊点焊接强度检验及质量控制

3.1 焊点质量接收准则

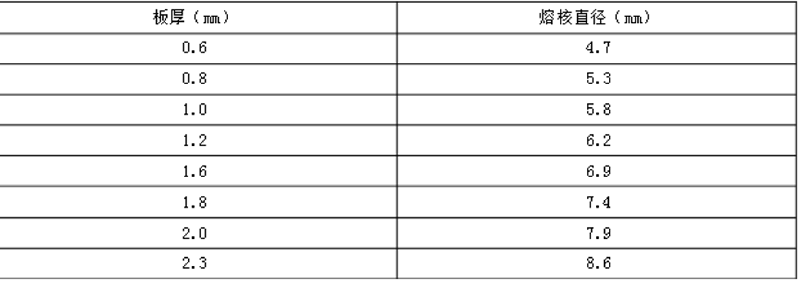

3.1.1 焊点尺寸:一个焊点其熔核尺寸应该大于或等于表3相应数值才是可接受的,实际尺寸小于规定值则被判定为不合格。双层板焊接的最小熔核尺寸按照较薄板的规定,三层或三层以上板厚的尺寸按照次薄板确定最小融核尺寸。

表3 焊点熔核尺寸

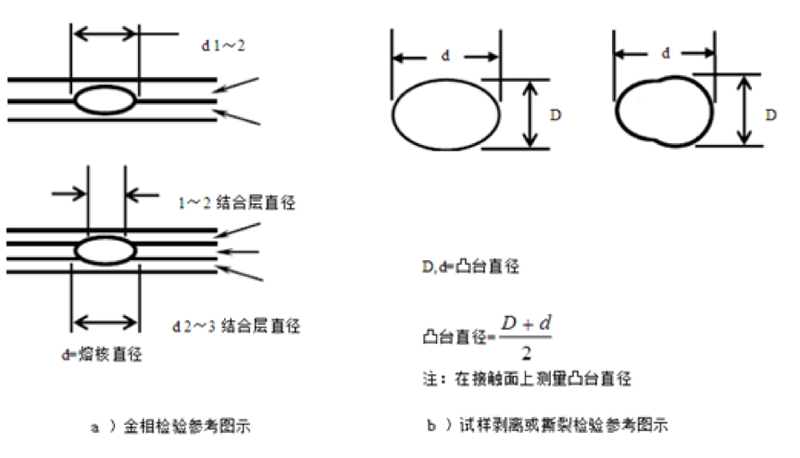

3.1.2 熔核尺寸的计算和测量

熔核为焊点的部分,包括整个或部分熔核,会在破坏试验中撕裂而得到,熔核的直径由长轴测量数值加上与长轴垂直轴的测量数值再除以2计算得到,测量数据要在接触面上测量得到,图12为熔核尺寸计算方法,图13为量具测量方法。

图12 熔核尺寸计算

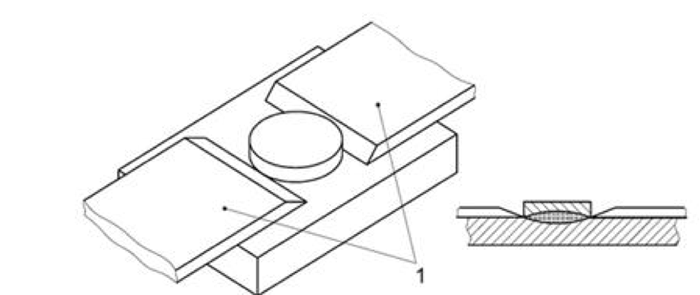

图13 量具测量(注:1为带刃口的检测量具)

3.1.3 裂缝

周边有裂缝的焊点是不合格的焊点,由电极留在表面的压痕区域内的裂缝是允许的。

3.1.4 孔

含孔的点且由各种原因被击穿的视为不合格。

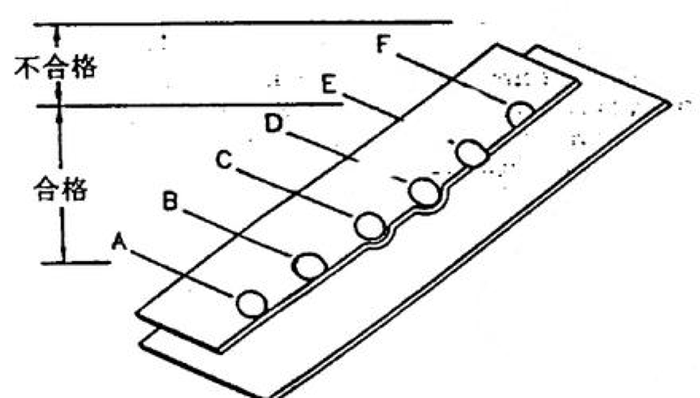

3.1.5 焊接区域

点焊区域为电极焊接后压痕所在区域,点焊区域应该包含在金属边缘之内,否则视为不合格,如图14所示:

图14 焊接区域极限

3.1.6 位置公差

按照工艺文件中内容焊点位置进行焊接须在偏差10mm范围以内,超出则视为不合格。

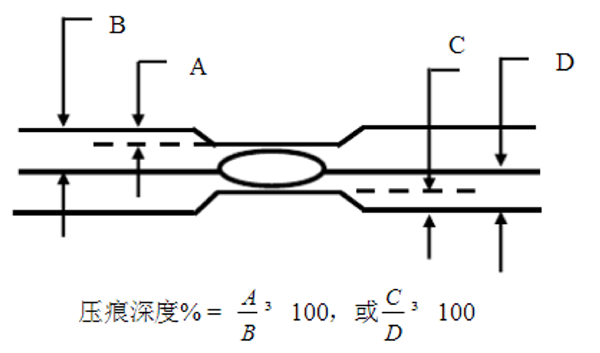

3.1.7 压痕深度

由电极压力引起的,导致点焊区域金属厚度比本身厚度变薄超过50%的视为不合格(以薄板为基准),必须调整工艺以减少压痕深度如图15所示:

图15 压痕深度计算方法

3.1.8 漏焊

实际焊接数量少于规定的焊点数量时或被遗漏的焊点为不合格。

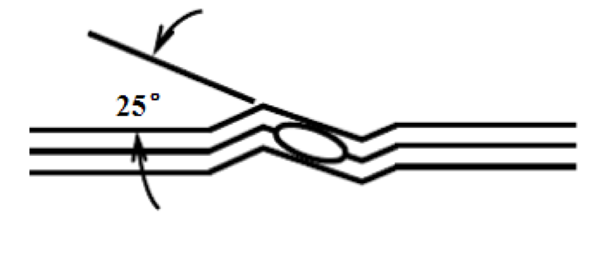

3.1.9 焊接变形

焊接变形需控制在25°范围之内,否则视为不合格,如图16所示:

图16 焊接面变表极限

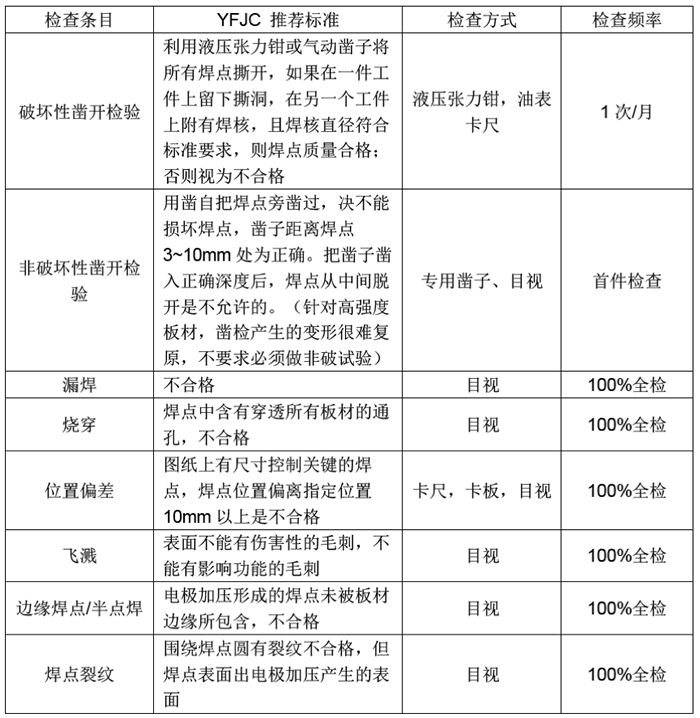

3.2 常规检查方式(表4):

表4 常规检查方式

3.3接头缺陷方面的规定

有关点、缝焊接头缺陷的指标规定,见表9。其中焊点、焊缝的压痕深度:一级接头不超过板厚10%;二级接头不超过板厚15%;三级接头不超过20%。有关熔核尺寸、焊缝宽度、焊透率、重叠量等规定可参阅前面章节中的有关内容。

表5点、缝焊接头允许存在和修补的缺陷数量(%)及推荐修补方法(HB/T5276-1984)

注:表中数值为有缺陷的焊点数占焊点总数的百分数及有缺陷的焊缝长度占焊缝总长的百分数。

【相关链接】

电阻焊工艺技术指导书(1):电阻焊基础理论

电阻焊工艺技术指导书(2):电阻焊点焊工艺规范

电阻焊工艺技术指导书(3):焊点焊接强度检验及质量控制

电阻焊工艺技术指导书(4):电阻焊接头检验方法

电阻焊工艺技术指导书(5):凸焊点焊焊接强度检验及质量控制

|