|

喷丸工艺在钢桶表面处理上的应用

西宁制桶厂 查保娅

随着用户对钢桶质量要求的提高,对钢桶内外涂层的附着力和耐久性也有了更高的要求,这需要搞好钢桶表面前处理。目前,大多数制桶厂采用化学方法进行钢桶表面前处理。在环保、操作、劳动强度等方面此法有一定的弊端。将喷丸工艺用于钢桶表面处理不失为一种有待探索的方法。

一、钢桶表面处理的作用

钢桶用钢板在加工过程中涂有油膜或生成氧化层。钢桶在加工中不可避免的粘有油污和灰尘,将直接影响钢桶涂覆层的附着力。钢桶表面处理是清除这些附着物,保证涂层附着力和钢桶使用寿命的重要环节。

中小型制桶厂,对外涂漆桶多数用手工清理钢桶表面的附着物,不易清理干净,漆膜附着力差,漆膜容易脱落。有的桶还未装运,漆膜已起泡、剥离。尤其在使用冷轧板时,此现象更为严重。

目前,耐压、耐腐、抗冲击的内涂钢桶的需求日益增多,对该桶内涂层要求十分严格。因此,钢桶表面处理工艺在制桶业中的重要性日益突出。

二、常用的钢桶表面处理法及存在的问题

国内一些制桶厂常用手工擦洗法处理要求不严的钢桶外表面,对涂层质量要求高的内表面一般采用化学处理法。如涂聚氟乙烯涂料的内涂桶,要求耐酸碱、抗冲击、涂膜均匀、表面光洁、无针孔、无气泡、附着力在一级以上。用于灌装化工产品和食品。

化学处理法的工艺大致有酸洗、碱洗(热轧或带锈钢桶)、化学脱脂、磷化、钝化等。以酸碱处理法为例,其工艺流程为:

烘烤去油→酸洗→清洗→碱洗→清洗→烘干

用这一方法进行前处理,存在以下几个问题:

1、处理液不易调配,对酸、碱液的浓度有一定要求。浓度过大或过小,都影响喷涂效果。钢桶属于大型薄壁件,处理时溶液消耗大,浓度不易掌握。

2、桶身缝焊处不易清洗。桶身在酸碱池中处理时,酸碱液浸入焊缝,清水洗时不易冲出,影响喷涂质量。

3、操作环境差。为提高处理效果和速度,酸碱槽都要有一定温度,致酸碱挥发,气味难闻,影响工人健康。

4、占地面积大,耗水量大。由于钢桶体积较大,故酸、碱液处理槽相应也较大,仅四、五个槽,占地约20平方米。

为保证PH值为中性,需用大量水冲洗,用水量大。

三、喷丸工艺的机理及在钢桶表面处理上的应用

喷丸工艺一般用于铸件表面清理。其机理为:用适当的压缩空气将铁丸高速喷到工件表面,把工件表面的氧化层、铁锈、砂皮、残渣等清除掉。这一工艺也可用于钢桶外,内表面处理,可代替除油、除锈、磷化等前处理工艺。

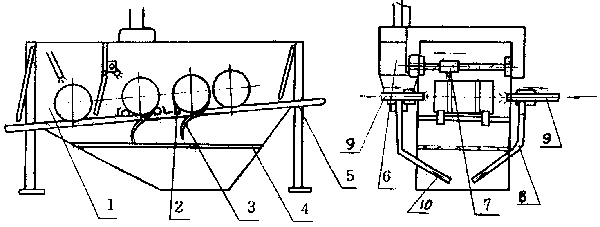

钢桶喷丸处理机制造容易,维修简单,可根据生产量设计制造单件处理或连续处理设备。连结喷丸设备原理如下图所示。

1-清理室;2-挡块;3-拨叉;4-滤网;5-导轨;6-旋风除尘器;7-上喷头;8-吸管;9-左右喷头;10-储丸斗

钢桶顺导轨5从入口滚入,至挡块处2停留,气缸控制拨叉3翻转时,挡块2同时下移,拨叉3翻转180度,钢桶进入喷丸工位。在动轮的带动下钢桶旋转,喷头7和9同时工作(内壁处理只需停止上喷头,左右喷头同时进入、退出即可。外壁喷涂则需固定在左右喷头,三只喷头同时工作即可)。喷丸结束后,拨叉拨桶身进入清理室1(第二只桶同时拨入喷丸工位),高压气流吹净表面浮尘,喷丸工序结束。

钢桶属薄壁件,喷丸力不需太大,故可采用吸入式喷丸。吸入式喷丸是靠压缩空气从空气嘴喷出,在喷嘴混合室处产生负压,将储丸室的钢丸经吸管吸入,经喷头喷出。吸入式自动封闭循环,不需输料装置,结构简单。

由于钢桶表面较干净,加之钢丝丸做喷射材料,在喷丸过程中无大量灰尘,因此旋风除尘或布袋除尘6均可满足需求。

对耐要处理内表面的桶顶、底,可经加辅件后在此机上进行喷丸处理。

我厂对钢桶喷丸处理只做了一些试验,取得了一些数据,但因种种原因,对喷丸处理机只停留在构思阶段,在此望同行对可行性提高室贵意见。

|