|

液压技术在钢桶机械中的应用(1)

西安市机械研究所 景志平

液压传动技术几乎在一开始就被应用于钢桶制造机械。六十年代初,联邦德国莱菲尔德(LEIFELD)公司出产的制桶设备,就已成功地采用液压传动装置驱动 胀盘机的主模芯、滚压式折边机和波纹机的径向进给、卷边机的封口进给等机床运动及进给运动,以及钢桶上料、部件送进等机床辅助运动。欧美等国一些技术领先 的制桶设备研制企业如卡兰多(CARANDO)、亚特兰大(ATLANTA)、贝尔令(BEIERI。ING)、通用机器(GENER-AL MACHINE)等公司也已将液压传动广泛应用于其生产的自动缝焊机、展卷落料生产线、桶身及底盖生产线上。我国钢桶机械研制在此领域虽起步较晚,但近十 年来得到相当迅速发展,这是由于自七十年代未至今我国多次考查日、美、欧等一些国家先进的钢桶企业,看到了在钢桶机械中采用液压传动的先进范例和发展方 向。也因液压传动技术本身固有的若干优越性,如可实现低速大吨位运动;可简捷地实现机械自动化;采用适当的节流技术可使运动部件的速度十分均匀稳定;可精 确地实现无级调速;传动装置的布局有着很大的灵活性;体积重量较机械传动成倍减小;传动与离合及运动速度可用极小的功率得到控制;传动元件因自润滑而极少 磨损;元件易实现标准化与通用化乃至与国际接轨等因素。冷静地回顾分析我们从事的数十年液压机械,尤其是近十年制桶机械的研制实践,不难看出一个显而虫譬 即事实,那就是液压传动在许多应用场合是机械传动无法取代的。它常是最合理的、有时甚至是唯一可行的。

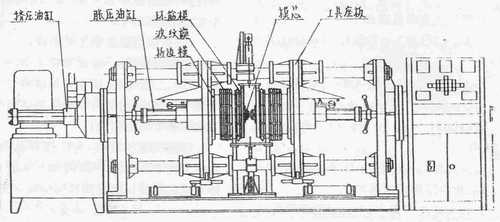

图1 桶身联合成形机

桶身“三合一”联合成形机的研制实践可作为液压传动应用于制桶机械的典型范例。图1示出了该机的总体结构。其基本的设计思想在于如何将桶身的折边、波纹和 环筋三道工序在本机上一次完成。为此,机床左右各设置了一部将挤压折边模、胀压波纹模和环筋模三种模具组合为一体的“三合一”成形工具。工作时,左右两部 成形工具先由机床两端的挤压油缸推进至桶身内部,并在折边模到‘位时完成挤压折边。其后,安装在工具座板背后的胀压油缸推动胀压模芯完成波纹和环筋的胀压 成形。退出时,胀压油缸先拖动模芯复位使胀模缩回,挤压油缸再反向运动,将整部成形工具拖出桶身。

不难看出,在这台桶身“三合一”联合成形机上,采用其他机械传动完成上述部件运动几乎是不可能的。可设想,这里如果采用电机经减速机减速后,驱动一丝 杠螺母付,或一齿轮齿条付,或凸轮机构等机械传动装置代替图1中的一付挤压油缸和一付胀压油缸,则需设置的传动件有:电机4台、减速机4台、直线运动付 (丝杠螺母等)4付、离合器(因电机不宜频繁起动)4部、制动器4部,以及这些部件的支承、连接和辅助装置。这不仅成倍增加了机床的体积和重量,还使运动 部件尤其是胀压部件的设计变得异常困难。同时,该机的加工范围为20~2001。桶身。当桶身材质、料厚和尺寸规格变更时,挤压及胀压部件的压力、速度和 塑性变形保压时间等参数亦需相应进行调整。对于机械传动,进行这样的调整是十分复杂的,而液压传动则十分简单方便。

液压传动不仅成倍地缩小了机床体积和重量,更重要的是使本机的总体布局变得极其简单而美观。它将繁琐而沉重的机械传动链简化为两部高效率的工作油缸, 而将机床运动的压力、速度和方向的调控巧妙地集中在一台液压站上。昔日常因磨损而故障频出的离合器、制动器,在液压传动中只需用20瓦功率的电磁铁产生 40牛顿力去推动一枚小小的换向阀芯,便可使数十千瓦或数干牛顿米的动力部件可靠地离合、制动和反向。“三合一”桶身成形机的噪音较机械式三机联动桶身成 形机有大幅度降低。不仅如此,液压传动还使“三合一”成形机的自动化变得相当容易与方便。机床仅需设置若干行程传感元件发讯给相应的液压换向阀,指令动力 部件按预定程序变换其压力,速度和方向,通过简单的电气程序控制,即实现了机床的自动化。

“三合一”制桶机的应用实践还令人信服地消除了人们对液压传动的“三怕”心理:一怕“常漏”;二怕“常修”;三怕缺液压技术人员。我国第一台“三合 一”成形机的用户——陕西华阴市制桶厂自1989年10月至今使用该机已整整六年,包括液压装置在内,该机从未进行过大修,液压系统始终无泄漏,工作稳定 正常。而该厂并无一名液压专业技术人员,仅靠操作人员和维修人员的正常维护保养。国内30台“三合一”制硬郊的应用实践表明:制桶机械采用液压传动是可行 的、可靠的、先进的。这里的关键在于液压系统的正确设计。

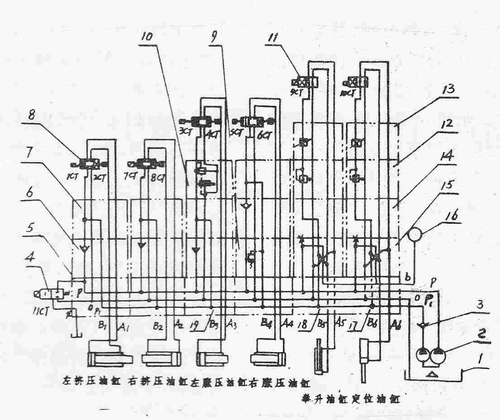

图2为XJY44D型“三合一”制桶机的液压原理图。由于该机属使金属产生塑性变形的压力机械,因而设计取中高压(15-20MPa)压力区段。目前,变 量泵的综合性能还十分不尽人意,尤其柱塞泵对工作介质清洁度要求甚高,因而本机仍采用定量泵系统。本着既靠扰国际标准,又立足于选用优质国产元件的思路, 系统采用我国符合IS04401国际标准连接尺寸的国产FD系列叠加阀和直流湿式换向阀,以及我国近年从意大利埃托斯(AT05)公司引进生产的PFED 系列高压双联叶片泵,构成多动力部件集中控制系统。

图2 桶身联合成形机液压系统图

如图2所示,由Y系列电机驱动的柱销式双联叶片泵2所产生的压力油分别经各叠加阀组控制机床六个油缸的运行。双联泵 中的大流量泵(P油路)的压力由外控顺序阀9调定,小流量泵(PI油路)的压力由电磁溢流阀1 0调整。工作压力的设定可借助压力表开关15和压力表16进行观察调整。当工作负荷未达到外控顺序阀9调定压力(如成形工具送进或退出桶身)时,工作油缸 由双泵同时供油快速运行。系统达到或超过阀9调定压力(如折边、胀筋)时,P1油路压力油打开顺序阀9使大流量泵自动卸荷,电机功率全部用于驱动小流量泵 工作。这就使王本定量泵系统具备了变量泵系统恒功率控制的优势。挤压和胀压运动中速度的变化,除采用这种恒功率自动变量控磅?工作油缸中设有节流机构实现 终点缓冲外,主要通过光电开关在接近工作位置时发讯控制电磁阀4使大流量泵卸荷。当机床处于自动工作状态,但中断工作程序经电脑判断已属非正常需要时,电 磁溢流阀10随即也导通使系统全部卸荷。这些卸荷环节大幅度节约了电耗,降低了系统的发热。

图2左侧四列叠加阀组分别用于控制左、右挤压(折边)油缸和左、右胀压(波 纹、环筋)油缸的往复运动。右端二列叠加阀组分别用于控制举升、定位(钢桶夹持及上下料)油缸的升降运动。升降速度可通过节流阀13调节。举升定位压力可 通过减压阀1 2、压力表开关1 5和压力表16调整。

|