|

自动立桶装置的设计

吴熙平

在中小型制桶厂中,喷涂前或喷涂后的钢桶往往都是采用溜架卧式滚动或链条卧式拖动进行传送的。然而,不论哪种形式,在喷涂工序或者在库房,都需要将钢桶立起输送或摆放,为解决这个问题,我们进行了自动立桶装置的设计和研究。

一、立桶的运动分析和结构形式

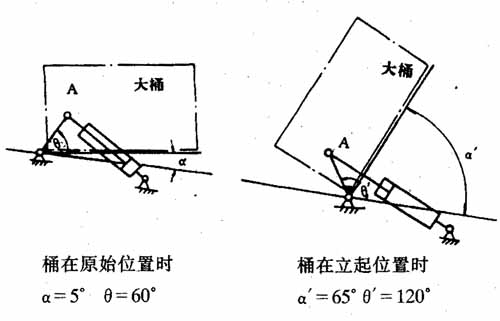

首先,我们假定钢桶是由角钢溜架传送过来,显然,桶的卧式滚动是无规则的。如何把桶的卧式滚动转换成立式输送,这是解决工序问衔接的重要一环。这个特定的工艺动作是通过怎样的机构去解决呢?从生产线上很多打桶气缸拨叉中,不难得到联想:是否可以采用气缸带动连杆,再由连杆带动拨叉去翻动钢桶立起呢?回答将是肯定的,但首先必须保证钢桶立起后与水平面的角度(或者说是连杆绕O点的角位移θ)。经过分析和观察,显然,立桶的角度α应在π/4<α<π/4范围内选取。因为当α<π/4时,桶必然要倒回来;而当α >π/2时,桶又要倒过去,可见我们选取的角位移区间是正确的。如图1。

图1 立起角度

经过实验,我们选取了立桶的最佳角度α= 65°,为便于桶在拨叉内能够予先保持向上运动的趋势,可使拨叉与水平面保持5°的原始斜度。从结构上考虑,我们又在拨叉转轴的端部,安装一个连杆,即连杆与转轴用键固定。因为转轴两端有滚动轴承盒支承,所以连杆将在活塞杆的推动下,绕轴心O转动。活塞杆头与连杆头是活动连接,而气缸的尾部则随连杆的运动绕轴心O‘转动。整个气缸将随O与O’轴心的转动产生摆动,这种机构实质上可看作是曲柄摇块机构。从图可以看出:A点的运动轨迹是以O为轴心,以OA长为半径的圆周做曲线弧运动。实际上,我们希望得到等速的立桶运动速度,即A点运动的角位移对时间的一阶导数;我们又希望得到快速返回拨叉原位的加速度,即A点运动的角位移对时间的二阶导数,这两个希望实际上都达到了,这是与气缸的曲柄摇块机构形式和立桶机构安装形式所决定的。

二、自动控制方案设计

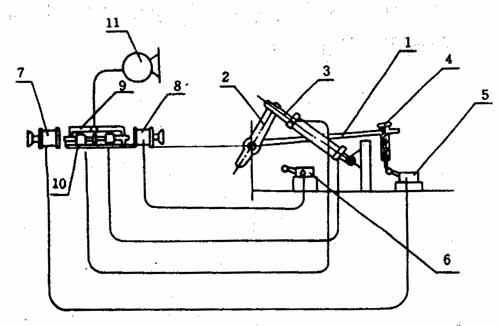

考虑到从溜架上滚动过来的桶往往是不规则的,无法借助外来动力,只能从桶本身来考虑信号的传递。我们采用了气电联锁控制,控制原理简图如下:

如图2所示,控制路线将是这样:当桶滚入半圆形拨叉内后,依靠桶自身的重力压下了接触圆盘4,与圆盘一起的小轴插进压缩弹簧的内孔中,一直伸在下面。弹簧与小轴均安装在钢管内,钢管固定在角钢上。因为小轴向下运动,压下了行程开关5的滚轮,通电而使左端电磁铁7吸住而向右推动阀杆10,使右端气孑L通开送气推动活塞杆,通过连杆和转轴带动拨叉1运动,将桶立起。当连杆2运动到已完成立桶所需角度时,连杆的下端向右运动触到行程开关6的滚轮处,压下通电使右端电磁铁9吸住而推动阀杆10向左,则阀体9左端气孔通开送气,活塞杆则返回原位,拨叉亦随之返回原位。接触圆盘4这时早已由弹簧复位,高于拨叉圆弧面,以便接受下一个桶的循环运动。

1-拨叉;2-连杆;3-活塞杆;4-接触圆盘;5、6-行程开关;7、8-牵引电磁铁;9-阀体;10-阀杆;11-气源

图2 气路系统图

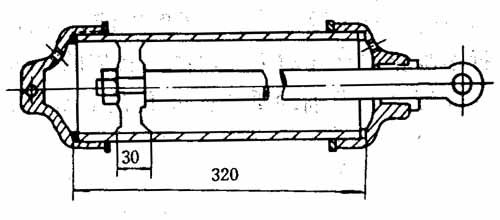

三、立桶的重要执行机构———气缸

根据立桶的工艺特点,我们选用了双作用的单活塞杆气缸,它的构造如图3。

气缸行程:L=270mm;往复时间:t=5s

图3 气缸结构

根据实际测定:活塞杆往复一次为5秒,那么立桶的效率将为每分种12只桶,按一般生产线的要求是满意的。在气缸工作时,活塞杆的推程运动,需要克服摩擦阻力和重力而做功。而在回程运动时,则只需克服摩擦阻力,并且由于拨叉的自重作用而产生重力加速度,使我们轻易的得到了令人满意的快速回程。

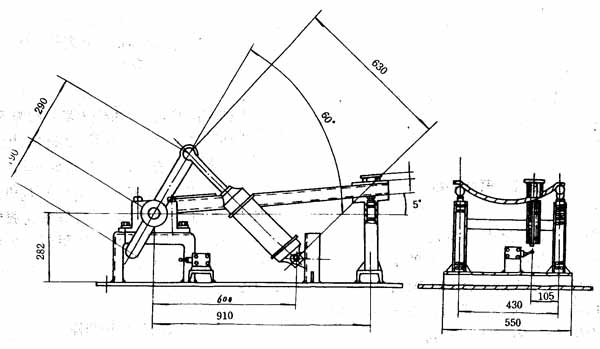

四、总体结构简图

从图4可看出,在机械安装上,立桶拨叉焊接在荫个带有键槽孔的圆管料上,成一体后再用键安装在一转动轴上,两端配装滚动轴承盒。在转轴的一端安装有用键联接的连杆,因转速较慢,受力平稳,所以安全可靠。此外,考虑到桶身表面不受磕碰影响,在拨叉右下部横向安装有两座焊在机座上的钢管,管内放有压缩弹簧。当桶由溜架滚人半圆形拨叉后,由于压簧的减震作用,降低了桶身表-面与拨叉的碰撞,保护了桶身表面的不受损伤。

图4 自动立桶装置的总体结构简图

五、结束语

在设计自动立桶装置的过程中,二些参数的确定往往依靠实验的结果,但现在认真总结起来,却使我从理论上得到更深刻的认识。比如在研究活塞杆对A点的推力大小时,在50°-65°范围内,所需推力的大小是随桶由静止而立起的不同角度而变化的。因为在立桶过程中桶的重心是变化的。显然,桶对拨叉(可视为斜面)的正压力W是G·COSαDX。正压力W随α的增大发生变化,直至脱离拨叉落到链式输送机上。,所以,桶对拨叉最大正压力是在原始位置时。因此,在选用气缸最大推力Fmax>F,而F则是连杆A点在正压力最大时向反时针方向作曲线运动的初始最大推力,而A点的运动在作曲线弧运动中将是一个变量。而变力做功即是A= ∫OF·X·COSαDX。

综上,通过对自动立桶装置的研究和设计,我们在理论上的认识和实际上的应用,都得到了满意的结果。

|