|

锥形桶桶身胀锥工艺探索

辛巧娟

笔者曾经在《钢桶胀形技术的理论与实践》中谈过桶身的胀形原理和胀形方法,随着石化工业的飞速发展和对外贸易事业的蒸蒸日上,对其包装容器要求也越来越高。不但要求运输方便、可靠,而且要求美观、漂亮。为此,锥形桶(方便桶)就应运而生了。然而,锥形桶的桶身展开是一扇形,如果板材按扇形下料,则模具复杂,易损,冲压设备庞大,不利于大批量生产,故多采用胀锥法。其特点是:下料时按锥形小头直径展开,裁成长方形条料,经缝焊成圆柱形桶身,再将桶身套在一胀锥模具上,在液压机上一次胀成。

这种方法只适用于延伸率在20%以上的低碳钢薄板。在裁剪时,应注意钢板的压延方向,使拉伸方向和压延方向一致,这样可以防止拉裂,减少废品。

焊接桶身时,如果采用普通缝焊,搭接宽度为板厚的8~10倍,则在焊接处剪切强度不成问题,拉伸时不会在此产生断裂现象。在生产实践中偶尔也出现断裂现象,这是由于焊接冷却速度不合适而造成的。这属于偶然性因素,易于处理和排除。

先进的缝焊机由于有精密的工夹具,使焊件精度大大提高了。目前可使焊缝处搭接宽度减少至接近板厚的1-2倍,再加之高温高压,已使焊接接近于对接,这时焊缝只受拉应力。由于不加冷却液,金属缓慢冷却,晶粒粗大;硬度较低,韧性较好,所以拉伸时没有。断裂之可能。

—、胀锥工艺的原理

圆柱形桶身,在内压力P0作用下产生塑性变形,桶身金属的晶粒沿环向被拉长变薄,而应力则保持在屈服点上。此时,金属变形不超过断裂极限,外力除去之后,留下永久变形。

二、胀锥过程中的压力

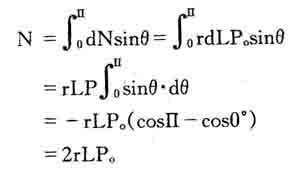

设将圆桶体沿其轴向剖开,取长度为L半圆桶体为研究对象。作用在这块半圆桶体内表面上的压力为P0,其合力为N(图1):

即 N=DLP0

式中:桶身半径 r=(内半径+外半径)/2

桶身直径 D=(内径+外径)/2

与合力N相平衡的是作用在桶壁纵向断面上的内力T,其值应为:

T = 2SLδ环

式中: S一桶身壁厚,显然 N=T,故DLP0 = 2Sδ环

则 P0=2Sδ环/D

从式中可以看出,P0与D成反比。显然,δ环应取为材料的屈服极限δs。δs可以根据材料的性质从手册中查到。

若取δ环=δs,则可算出胀锥时所需的最低压力P0。

图1 应力计算

三、模具设计及参数

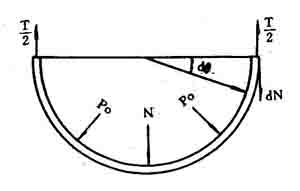

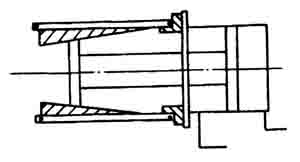

模具构造如图2和图3所示。

图2 胀锥模具外形示意图

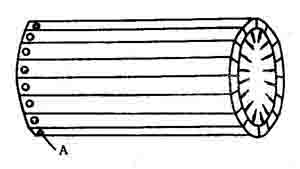

1-固定轴A;2-活瓣;3-活瓣斜面;4-拉紧弹簧;5-小轴;6-小辊轮;7-滑块。

图3 胀锥模具结构示意图

胀锥模具由16瓣活瓣构成,其一端可绕固定轴Ao转动。16瓣活瓣正好围成一个圆柱体,其外径略小于工作内径。模具内径成为一个圆锥体。当滑块B向前推动时,活瓣张开,桶身被胀出锥度。B退回时,活瓣在弹簧力作用下,恢复到原形状,把工件取出。

设桶底部直径为D1,上口部直径为D2,高为L,材料为低碳钢,屈服强度为δs,延伸率为δ,模具的锥度为tgα,分成n个活瓣。

则胀形时最小压力为

P0=2Sδs/D1

式中 D1一底部直径;S-板材厚度。

模具外圆分n瓣,则每瓣弧长AB为:

AB=π·

每瓣应有的张力为:

N1= AB·L·P

式中 L-桶高。

当滑块向前推进时,每一个活瓣的轴向力为f,则

F = N1tgα十N1f0

式中 α-活瓣斜面倾角

tgα-斜度

f0-摩擦系数,取f0=0.15

总推力为:F =Σf= nf

结论:

1、变形量不能无限增加,也就是锥形大小头的比值不能超过材料的延伸率,否则会发生断裂。因此要进行延伸率的验算。

2、焊缝一般不会断裂,因为搭边宽度在4mm左右。焊缝一般不需验算,出现了裂纹.应从缝焊规范,材质等方面找原因。

3、滑块B与活瓣斜面之间最好用滚动摩擦,这样可以防止磨损。此时应对小轴进行强度验算。此外,摩擦面应进行良好的热处理,并加润滑剂。

四、成型设备

1、半自动桶身胀形机

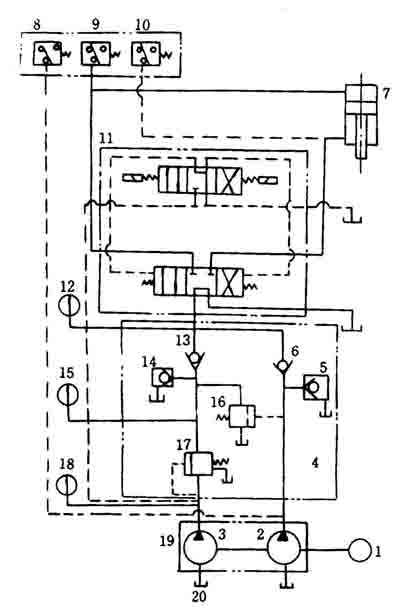

半自动桶身胀形机液压系统如图4所示,油泵启动,工作油分别从油箱吸入高低压泵后,进入主阀体,在阀体内混合后,进入电液换向阀,再输入工作油缸,推活塞快速下降,模具内锥推动活瓣向外扩张,活瓣接触铁皮后,阻力加大,高压泵单独供油,工作压力加大,筒体被胀大,活塞继续下降到规定位置时,触及行程挡块,阻力加大,工作油压急剧上升,压力继电器9工作,电液换向阀11工作,电液阀换向,活塞上升,胀锥模具收缩,活塞上至顶点,油压加大,压力继电器10工作,使油泵停止供油,一个工作行程完成。

图4 半自动桶身胀形机液压系统图

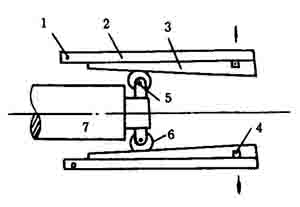

半自动胀锥机应用上述系统图工作时,可将工作油缸以及胀锥模具水平安放,如图5所示。

这种结构,每一个工作循环胀出一个工件,每小时可制造400~600个工件。

图5 半自动胀锥机工作示意图

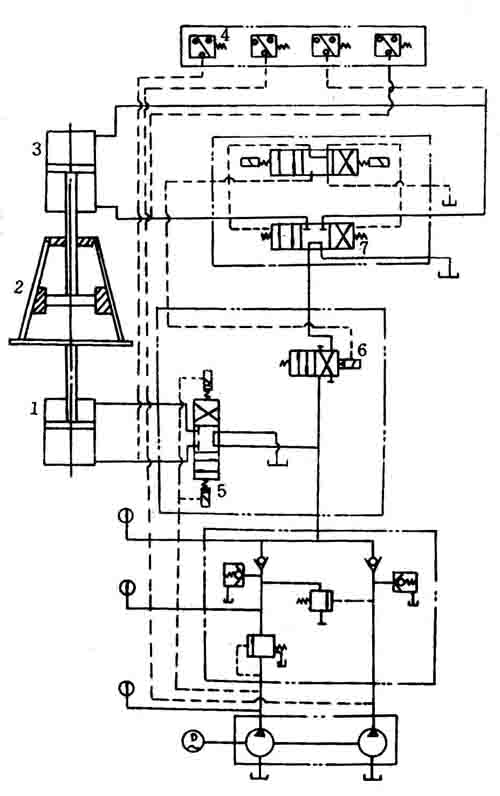

2、自动胀锥机

自动胀锥机可用于整条的自动生产线上,也可单独使用。

它的工作原理以及油路和上述半自动液压胀锥机基本相同(如图6)。只是增加了一个送料工作缸1,与此相应地增加了一个电液换向阀6,以及压力继电器4和电液换向阀5。

其工作过程如下:电机启动,电液换向阀5工作,油缸1供油,活塞上升,推动放在托盘2上的工件套入胀锥模具外面,活塞推至预定位置后被顶死,油压上升,压力继电器4工作,使电液换向阀7工作,工作缸3进油,活塞下降,胀锥模具开始工作,工件被胀大,活塞降到固定位置被挡死,油压上升,压力继电器工作,使电液换向,上下油缸两活塞同时退回,一个工作循环完成,等待下一个循环的开始。

图6 自动胀锥机液压原理图

|