|

钢桶卷圆工序的特点分析

兰州制桶厂 辛巧娟

一、卷圆过程变形分析

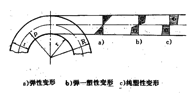

根据卷圆变形的特点,卷圆过程可分为弹性变形、弹-塑性变形、纯塑性变形阶段。

在毛坯弯曲的初始阶段,外弯曲力矩不大。内应力的数值小于材料的屈服极限σs,仅在毛坯内部引起弹性变形,称为弹性变形阶段。当外弯曲力矩数值继续增大时,内应力超过了屈服极限,毛坯变形区的变形由弹性变形过渡到弹-塑性变形和纯塑性变形。

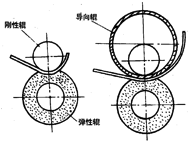

图1 卷圆毛坯变形区内切向应力分布

从图1可以知道,毛坯断面上的应力由外层拉应力过渡到内层压应力、中间必然有一层金属,其切向应力为零,称为应力中性层,其曲率半径用ρσ表示。同样,应变的分布由外层的拉应变过渡到内层的压应变,其间必然有一层金属的应变为零,即卷圆变形时,其厚度不变,称为应变中性层,其曲率半径用ρε表示。这是准确计算卷圆毛坯展开尺寸的依据。变形较小时,ρσ=ρε=r+t/2,即应力中性层与应变中性层重合,并在毛坯厚度中间。当变形较大时,应力中性层和应变中性层却向内移,而且应力中性层的位移大于应变中性层的位移,即ρε>ρσ,在制桶生产中,可采用下面经验公式确定应变中性层的位置,即:

ρσ=r+xt

式中:ρσ——应变中性层曲率半径,毫米;r——内卷圆半径,毫米;x——与变形程序有关的系数,取x=0.33;t——材料厚度,毫米。

二、卷圆机的工作原理

卷圆机可分为三辊卷圆机和四辊卷圆机两类。三辊卷圆机又可分为对称式与不对移式两种。

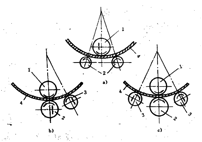

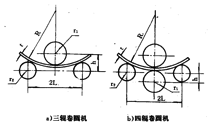

卷圆机的工作原理如图2所示。

图2 卷圆机工作原理

图2a为对称式三辊卷圆机的辊筒断面图。辊筒沿轴向具有一定的长度,以使板料的整个宽度受到弯曲。

在两个下辊筒的中间对称位置上有上辊筒1,上辊筒能在垂直方向调节,使置于上下辊筒间的板料4得到不同的弯曲半径。下辊筒2是主动的,安装在固定的轴承内,由电动机通过齿轮减速器使其同方向、同转速转动。上辊是被动的,安装在可作上下移动的轴承内。常为手动调节。

工作时板料置于上下辊间,压下上辊,使板料在支承点间发生弯曲。当两下辊转动时,由于摩擦力作用使板料移动,从而使整个板料发生均匀的弯曲。

根据上述弯曲原理可知,只有当板料与上辊筒接触到的部分,才会达到所需要的弯曲半径,因此板料的两端边缘各有一段长度没有接触上辊,不发生弯曲,称为剩余直边。剩余直边长度约为两下辊距离的一半。

图2b是不对移三辊卷圆机的工作原理图,上辊筒1位于下辊筒2的上面,另一辊筒3在侧面,称为侧辊筒。上下两辊筒是由同一电机带动旋转的。下辊能上、下调节,调节的最大距离约等于能卷圆钢板的最大厚度。侧辊筒3是被动的,能沿倾斜方向调节。

卷圆时将板料4送入上下辊筒间,然后调节下辊将板料压紧,产生一定的摩擦力,再调节侧辊的位置,当上下辊由电动机驱动,旋转时,使板料发生弯曲。

这种不对称三辊卷圆机的优点是板的两端边缘也能得到弯曲,剩余直边的长度比对移式三辊卷圆机缩小很多,其值不到板厚的2倍。虽然侧辊与下辊之间板料得不到弯曲,但只要将板料从卷圆机上取出后调头卷圆,就能完成速个过程。

图2c为四辊卷圆机。它与不对称三辊卷圆机基本相似,只是增加了了只侧辊筒3.板料边缘的弯曲由两个侧辊筒分别担任,这样就克服了板料在不对称三辊卷圆机上进行调头卷圆的麻烦。

三、卷圆形式分类

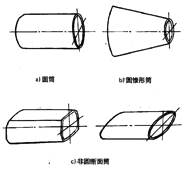

卷圆的板料在卷圆机上送进的同时作连续弯曲加工的一种方法。与压弯和折弯相比,一般说来卷圆的半径是相当大的,总的来看制件(某一截面上)的曲率相等,所以说,卷圆工艺被广泛地用在圆筒形、局部圆筒形、圆锥形、部分圆锥形等钢桶零件的加工制造之中。此外,由于可相对于板料的送进量将辊轮的位置作适当的变化,所以也可以制造四边形、椭圆形,以及其它非圆断面的钢桶零件。图3所示为卷圆形式分类。

图3 钢桶的桶身卷圆形式

四、卷圆机的形式

1、一般卷圆机的形式:卷圆机的形式很多,其分类方法如表1所列。

表1 常见卷圆机的形式分类

分类方法 |

卷圆机形式与类别 |

按辊轮方位 |

分为卧式和立式 |

按上辊受力类型 |

闭式 |

上辊有中部托辊 |

开式 |

上辊无中部托辊 |

按辊轮数目及布置形式 |

四辊 |

三辊 |

三辊又分为对移式和不对称式 |

按辊位调节方式 |

上调式 |

垂直上调式(机械或液压调节) |

横竖上调式(机械或液压调节) |

下调式 |

不对称下调式(机械或液压调节) |

对称下调式(液第一份调节) |

水平下调式(液压调节) |

立式卷圆机辊筒垂直布置。这种卷圆机的优点是:占地面积小;卷制大直径薄壁圆筒时,还可避免钢桶因自重而下塌变形。立式卷圆机的主要缺点是:钢板在卷制过程中会与地面产生摩擦,因此对于大直径薄壁圆筒就会造成上下两端的曲率不均匀,致使圆度不同;另外,圆筒卷成后,起吊高度较高,为此要求厂房要高些。

对称式三辊卷圆机的剩余直边较长,为克服这个不足,现已研制了可以直接进行预弯工作的三辊卷圆机。

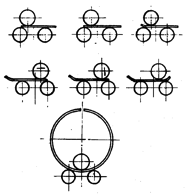

图4 能预弯的三辊卷圆机

图4是横竖上调式(斜置式)三辊卷圆机的工作过程,先将上辊调至左端,卷弯板料的左面部分并卷圆,然后把上辊调至右端。卷圆板料的右面并卷圆。最后上辊移动至中间位置进行卷圆。这种卷圆机的工作效率较高,但结构较复杂。

2、三辊卷圆机

二辊卷圆机对大批量生产定型产品,是较为理想的。尤其对于薄钢板桶身卷圆,最为理想。

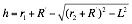

如图5所示,二辊卷圆机是由一个刚性辊轮和一个弹性辊轮组成的。在二辊卷圆中,板坯由于弹性辊轮的压力作用就连续地绕在刚性辊轮上进而使成型为圆筒形。适于本加工方法的尿烷合成橡胶辊轮的硬度为肖氏硬度A85°-95°。

图5 二辊卷圆机工作原理

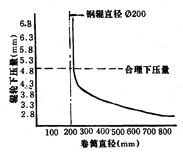

图6所示为辊轮压下量(尿烷合成橡胶辊轮的下凹量)与成形件直径关系的试验值。压下量达到某一临界值,板料贴合在辊轮上之后,即使是将辊轮的压下量增加到临界值以上,制件直径的变化也是非常小的。所以,取较临界压下量稍多一些的变形量即为合理压下量。虽说在临界压下量以下,根据对辊轮压下量的调整情况,也不是不可能制造直径不同的各种圆筒件,但是,由于不够稳定,故一般不采用这种方法。为了改变制件的直径,就象图5那样,专门在钢性辊轮上套以适当直径的导向轮来进行卷圆加工。

图6 二辊弯曲中辊轮压下量和卷筒直径关系的实测值

与三辊、四辊卷圆相比,二辊卷圆的优点是:

(1)不秘端头弯曲,加工速度快;

(2)在一次行程中有作高精度成形的可能;

(3)板坯即使经过冲孔、切口、起伏成形等加工,也不致产生折裂及不规则翘曲等;

(4)不产生皱折,不在桶件表面造成划痕;

(5)如果把辊轮的压下量取大,即使两辊轮的间距有所变动而桶件的直径也不发生变化,因此设备精度不很高也行,使用的是简单的装置等等。

另一方面,二辊卷圆的缺点是:

(1)由于相对于制件直径的每一个变化都需要制作导向辊轮,故不适于多品小批量生产;

(2)不能作厚板的加工(最大加工厚度为6-9毫米)。

五、卷圆机辊筒相对位置

如果已知卷圆机的辊筒半径和相对位置,则可根据所要弯制板料的半径,计算出辊筒应调节的位置。

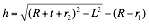

用对称式三辊卷圆机卷圆时(如图7a)上辊的位置可由下式求得:

式中:h——上、侧辊筒的垂直距离,毫米;R——板料的弯曲半径,毫米;t——板料的厚度,毫米;r1——上辊筒半径,毫米;r2——侧辊筒半径,毫米;L——侧辊筒中心距之半,毫米。

用四辊筒卷圆时(如图6b),侧辊筒的位置可由下式求得:

式中:h——侧辊与下辊的垂直距离,毫米;r1——上、下辊筒半径,毫米;r2——侧辊筒半径,毫米;t——板料的厚度,毫米;R——板料的弯曲半径,毫米。

由于钢板的回弹,所以上述算式中求得的h值,供初卷圆时参考。在卷圆机上所能卷圆的量小圆筒直径取决于上辊的直径,考虑到桶身卷圆后的回弹,能卷圆的最小圆筒直径约为上辊直径的1.1-1.2倍。

图7 卷圆机辊筒位置的计算

六、剩余直边及消除方法

板料在卷圆机上卷圆时,两端边缘总有剩余直边。理论的剩余直边数值与卷圆机的型式有关,如表2所示。

表2 理论剩余直边的大小

设备类别 |

卷圆机 |

压力机 |

弯曲形式 |

对称弯曲 |

不对称弯曲 |

模个压弯 |

三辊 |

四辊 |

剩余直边 |

冷弯时 |

L |

1.5t-2.0t |

1.0t-2.0t |

1.0t |

热弯时 |

L |

1.3t-1.5t |

0.75t-1.0t |

0.5t |

本表适用于所有弯曲变形加工。

表中L为侧辊中心距之半;t为板料厚度。实际上剩余直边值要比理论值大。一般对称弯曲时为6t-20t;不对称弯曲时为对称弯曲时的1/6-1/10。由于剩余直边在卷圆时难以消除,并造成较大的焊缝应力和设备负荷,使钢桶不够圆整。对于小直径钢桶成其重要。

一般对于较厚板材小批量生产时,要进行预弯。预弯的方法有多种:

(1)预作一弯模,将弯模放入辊筒中,板料置于弯模上,进行滚动卷圆;

(2)用模具预弯;

(3)在四辊卷边机上预弯。

对于钢桶行业来说,由于板料较薄,剩余直边也不长。如果能用四辊卷圆机进行桶身卷圆,剩余直边是可以消除的。

七、卷圆质量分析

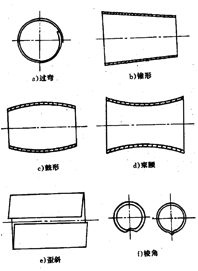

常见卷圆的质量问题包括外形缺陷、表面压伤和卷裂等三个方面。

1、外形缺陷

卷弯圆柱桶身时,几种常见的外形缺陷有过弯、锥形、鼓形、束腰、边缘歪斜和棱角等缺陷,如图8所示。过弯(图8a)是由于上辊(三辊卷圆机)的调节距离过大,使两边缘重叠过多。用木锤打击桶身的边缘可使直径扩展,过弯就可以除去。为了防止桶身过弯,在每次调节辊筒后用样板检查其弯曲度。

图8 几种常见的外形缺陷

由于上辊或侧辊两端的调节量不一致,使上下辊的中心线互不平行,便产生了锥形缺陷(图8b)。为了防止这种缺陷,应使用样板在整个桶身长度上检验其曲率半径是否相同。如有不同时应在曲率半径大的一端增加辊筒的进给量。

鼓形缺陷(图8c)是在卷板时,由于辊筒刚性不足发生弯曲所致。为了防止辊筒的弯曲,可在辊筒中间部分增加支承辊筒。

束腰(图8d)是由于上辊下压力或下辊的预压力太大,使辊筒发生反向弯曲而造成的。

歪斜(图8f)是由于坯料进料时,没有对中,或坯料不是矩形造成歪斜缺陷。

棱角(图8f)是由于预弯不准而造成的。

2、表面压伤

卷圆时,钢板或辊筒表面的氧化皮及粘附的杂质,会造成板料表面的压伤。为了减少氧化皮的危害可采取下列措施:

(1)卷圆前,应清除板料表面的氧化皮。

(2)卷圆机必须保持干净,辊筒表面不得有锈皮、毛剌、棱角或其它硬性颗粒。

(3)卷圆时应及时注意吹扫内外侧锈粉、污尘等物。

3、卷裂

板料在卷圆时由于变形大,材料的冷作硬化,以及应力集中等因素都能使材料的塑性变坏而造成裂纹。为了防止卷裂的产生,对于易卷裂的材料,可以采取限制变形量;钢板进行正火处理;预热等措施。

|