|

钢桶焊接质量的检验和控制

杨文亮

近年来,我国钢桶行业的技术虽然已有了长足的发展,制桶设备也有了不少的进步,但在钢桶生产过程中的质量控制却总有些力不从心。例如钢桶的缝焊工序是决定钢桶质量的重要工序,但其工序中的过程质量检验却难以落实。大多数情况下,钢桶的缝焊质量是在钢桶装配完成后通过气密性检验而得到检验的,这时钢桶已经成型,渗漏缺陷难以挽回。而且常常亭子经产生了批量的不合格品,由于不能及时得到检验,所以等到成型后才得以发现。有时气密性检验为合格的产品,但在实际使用中却常常出问题,这是因为气密性检验虽然能检验出当时钢桶是否渗漏,但难以发现焊缝的内部潜在的质量问题。这种问题的出现主要是缝焊的内在质量较难检验,大多数企业至今仍没有检验手段,只能以经验来目测检验,这种检验大多是由操作工自己进行的,多数厂家都没有在此工序中设立专门的检验人员。所以,我国钢桶的产品质量问题大多数是发生在焊缝上。我们应该应用目前国内外已有的先进检测技术进行钢桶缝焊质量检验和控制,以提高钢桶的总体质量,把缝焊质量问题消灭在初始状态,不断提高钢桶的一次合格率。

一、钢桶缝焊质量的检验

钢桶缝焊质量的检验是钢桶焊接生产中十分重要的一个环节,是保证产品质量、提高钢桶合格率的必不可少的手段。在钢桶焊接前和焊接过程中,通过检验工艺参数、焊缝的质量,及时发现焊接工艺参数和焊接条件的变化,以便采取相应的技术和管理上的措施来保证钢桶的焊接质量;在钢桶焊接之后,对焊缝采用非破坏性或对试件采用破坏性检验方法,定性或定量地评定焊缝的性能及缺陷,从而鉴别焊缝的质量情况。

为了保证钢桶的焊接质量,必须对钢桶生产过程中所有环节进行系统的检验,如对钢桶的工艺设计审查、与缝焊有关的工序和缝焊工序的工艺检验及质量评定、缝焊设备的检验与鉴定、焊接操作员的技术水平的考试等。在此,我们主要研究缝焊工序的工艺检验和质量评定。

钢桶缝焊的质量检验包括焊缝强度检验、焊缝尺寸检验、焊缝接头内部和外部缺陷的尺寸数量以及其它特殊性能等。

1.检验方法及检验内容

钢桶缝焊的检验方法有多种。常用的几种检验方法及相应的检验内容如表1所示。

表1 常用钢桶缝焊检验方法及检验内容

| 序号 |

检验方法 |

检验内容 |

| 1 |

外观检验(可用放大镜和检测工具) |

搭边尺寸、焊缝的位置及尺寸。表面质量:包括压痕深度、喷溅、表面裂纹、烧伤、烧穿、表面胀裂和表面发黑等。 |

| 2 |

撕破检验 |

焊缝熔核尺寸、未焊合、接头脆性。 |

| 3 |

宏观金相检验 |

焊缝熔核尺寸、焊透率、熔核搭接量、压痕深度、裂纹、气孔、缩孔、结合线深入、喷溅。 |

| 4 |

强度检验 |

评定焊缝的强度与延性、抗扭能力和疲劳性能。 |

| 5 |

冲击试验 |

检验焊缝抗冲击载荷的能力 |

| 6 |

特殊性能试验 |

焊缝的特殊性或寿命等。(包括气密、抗腐蚀、耐振性、焊缝尺寸要求) |

2.焊缝的尺寸要求

评定缝焊质量的主要指标之一是熔核尺寸。通常对钢桶焊点熔核直径的要求为:

D=4√δ ……(1)

式中 d-焊点熔合直径(胁);

δ——板材厚度(mm)。

在对钢桶缝焊质量检验中,我们按板材厚度规定了焊点最小熔核直径(表2)和焊缝的最小熔核高度,若低于此值,则认为焊点不合格。

表2 允许的最小熔直径

| 材料厚度(mm) |

最小溶核直径(mm) |

| 0.3 |

2.2 |

| 0.5 |

2.5 |

| 0.8 |

3.0 |

| 1.0 |

3.5 |

| 1.2 |

4.0 |

| 1.5 |

4.5 |

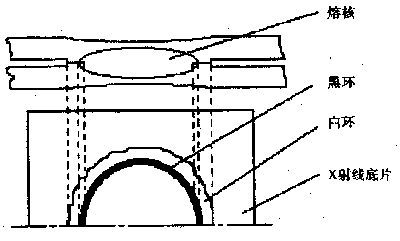

检验熔核尺寸是在撕破试件、X射线底片或宏观金相试件上,用读数低倍放大镜或其它工具测量其直径(d)和高度(H),并以实测熔核高度按下式计算焊透率(A)(参看图1)。

图1 宏观金相试行与X射线底片上的黑环

A =(h/ δ)x100% ……(2)

式中 h——熔核单侧的高度(mm);

δ——板材实测的厚度(mm)。

对不同厚度的焊缝,其焊透率的要求是不同的。焊透率过小和过大会影响焊缝接头性能,一般要求焊透率为20-80%范围内。

3.焊缝缺陷

接头外部和内部的缺陷是评定焊缝质量的另一重要指标。通过表1所列检验方法,可以发现的缺陷有:未熔合和未完全熔合、裂纹、气孔、缩孔、烧伤、烧穿、过深压痕、等,这些缺陷在钢桶上是否允许存在、是否允许修补是由缺陷的特性、钢板材料的性能以及钢桶的使用条件决定的。在钢桶的焊接质量检验标准中,应有明确的规定。

①未熔合和未完全熔合

未熔合和未完全熔合是较严重的缺陷之一。它直接影响接头强度,因此对该种缺陷限制较严格。

未熔合和未完全熔合的检查方法是宏观金相检验方法。目前对缝焊无有效可靠的无损检验方法;但对焊缝接头可用超声波检验方法。

未熔合的缺陷在宏观金相试件上的表现是看不到熔核或焊缝而是呈塑性粘合。未完全熔合缺陷的特性是焊点过小或熔合偏心,形成结合面上的熔核长度小于规定值(表2)或在焊点和缝焊焊缝中只局部熔合,而部分未熔合。显然有这种缺陷的接头强度较低。

对于钢桶焊缝未焊合的缺陷可以采用加大焊接电流重新焊接或采用熔焊的方法进行修补。

②裂纹

裂纹是危险性较大的一种缺陷,特别是钢桶使用条件较差时,若存在外部缺陷就更为危险。

裂纹有内部裂纹和外部裂纹之分。检查裂纹的方法常用宏观金相方法。裂纹对焊缝接头的静载荷强度影响不大,对动载疲劳强度则有明显的影响,尤其是外部裂纹。一般来说,对裂纹应有比较严格的限制,尤其对出口包装用钢桶,一般不允许有外部缺陷存在,其允许修补的数量也有一定的限制。对直线长度不大于熔核直径的1/3、且不在熔核四周宽为15%熔核直径的环形内的内部裂纹,允许少量焊点存在,其余的应进行修补。

排除裂纹的方法常用电弧焊或氩弧焊进行修补的方法。

③气孔和缩孔

气孔和缩孔是常见的一种缺陷,常用金相检验方法检查气孔和缩孔。

气孔和缩孔如无裂纹伴生,则对接头强度无明显的影响。在质量检验标准中,对气孔和宿孔限制不严格。一般小于0.5mm的气孔不作为缺陷处理,每个焊点中允许有一个小于mm的气孔或缩孔存在。

气孔和缩孔过大或存在于熔核边缘或有裂纹伴生则是不允许的。一般常用电弧焊或氩弧焊的方法修补气孔和缩孔。

④过深压痕

在质量检验标准中,缝焊的压痕深度一般规定应小于板材厚度的15%,最大不超过20%~300-/0,若超过此规定,则称为过深压痕,作为缝焊缺陷处理。

过深压痕常在宏观金相试件上用工具显镜测量。

过深压痕对焊缝的强度有一定的影响。对于一般钢桶来说,允许存在的点数为焊缝总点数的10%。过深压痕常用电弧焊或氩弧焊修补。

⑤表面烧伤

表面烧伤是常见的一种缺陷,该种缺陷虽不会影响接头的强度,但却会影响接头的表面质量和抗腐蚀性能。在钢桶生产中,该种缺陷一般不作较严格的要求。

⑥喷溅

喷溅是最常见的一种缺陷。在钢桶生产中,轻微的喷溅是允许的,不作为缺陷处理。但大的喷溅是十分有害的,因为喷溅破坏了焊点四周的塑性环,降低了接头的强度和塑性;喷溅伴随有缩孔和裂纹,影响接头的动载强度;喷溅破坏了焊缝的表面,影响表面质量和抗腐蚀性,所以过大的喷溅应尽量避免。

4.焊缝接头强度

焊缝接头的强度是表示接头质量的另一重要指标。在生产中,常用缝焊接头抗剪强与母材(同炉批的)抗拉强度(太近)的比值表示。一般规定其比值应大于75%或85%。对于焊接性能较好,焊接区厚度小于2.0mm的材料,要求比值≥85%;对于焊接性能较差的或厚度大于2.Omm的材料,要求比值≥75%。

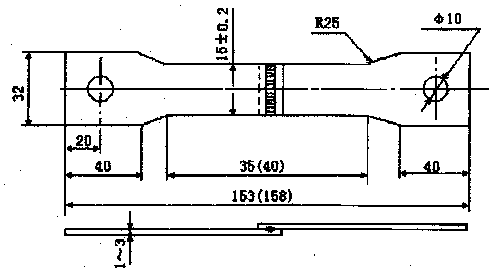

缝焊接头的抗剪强度试件如图2所示。

图2 缝焊接头抗剪强度试件

5.缝焊机稳定性鉴定

多年来的生产实践证明,缝焊机的稳定性直接影响着焊接质量,目前国内外都开始日益重视这个问题。对缝焊机进行稳定性鉴定是保证钢桶缝焊质量的有力措施。缝焊机在安装和大修之后、或控制系统改变之后,要求进行焊机的稳定性鉴定。鉴定合格后,方可焊接钢桶。

鉴定项目及要求见表3。

表3 缝焊机稳定性鉴定项目及要求

| 钢桶等级 |

试件总数 |

宏观金相检验 |

剪节试验 |

| 数量 |

要素 |

数量 |

要素 |

| 一、二级 |

300或500mm长焊缝 |

纵向2

横向3 |

焊缝宽应大于表2值、焊透率在20~80%范围内、压痕深度小于15% |

5 |

大于母材强度的85% |

| 三级 |

(同上) |

纵1

横2 |

(同上) |

5 |

大于母材强度的80% |

二、钢桶缝焊质量的控制

钢桶焊接质量控制技术是电阻焊学科中新发展起来的一部分。它使焊接质量稳定可靠。因此,钢桶焊接质量的控制技术日益受到国内外的重视。

早在40年代就有人提出电阻焊质量控制问题,但是真正的发展并用于生产是近20年来,由于微电子学和计算机技术的发展和广泛应用才使该技术达到实用的水平。该技术用于钢桶制造业是近十年来的事,到目前为止在我国应用仍不广泛。

电阻焊质量控制技术是属于焊接过程中的质量控制,基本上包括实时稳定控制焊接参数和控制焊接过程中反映焊点状态的物理量两方面。前者如恒电流监控、电压监控、能量监控等;后者如电极位移控制、超声波监控、声发射监控等。在大部分监控技术中,采用了微处理机,提高了运算速度和控制精度,并可以与中央计算机相联,使质量监控与企业生产管理一体化。

1.恒电流监控技术

①监控原理

所谓恒电流监控技术是指在电阻焊过程,维持焊接电流有效值为恒定,以保证焊接区产生的热量基本不变,从而获得稳定的焊点熔核尺寸的一种质量监控技术。

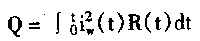

搀堡尔定律,焊接电流所产生的热量

……(3) ……(3)

式中 i——流过焊件的瞬间电流值(A);

R——两电极间焊接区的总电阻(Q);

t——焊接电流通过的时间(S)。

如果在相同的焊接生产条件下,(t也不变)则可近似地认为R不变,那么Q只取决于iw,并有平方正比的关系。欲保持焊接电流恒定,需根据焊机回路负载阻抗的变化和电源电压的变化等,计算每半波的电流有效值,并与设定的电流值比较,依比较的差值,调节焊机主电力回路中可控硅的触发角,使焊接电流保持恒定。当生产条件较稳定时,控制焊接电流恒定,则可实现焊点熔核尺寸的控制。

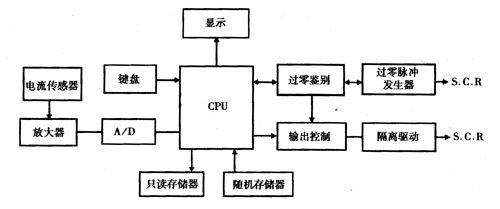

②控制仪器及方法

恒电流监控是一闭环系统。系统框图如图3所示。电流传感器从焊接变压器二次回路上采样,信号经积分复原,精密整流后,送入模数转换器。每半波进行n次(一般n≤50)模数转换。并读入CPU。在CPU中求出半波的电流有效值,随后与设定的电流进行比较,同时计算出下周的热量。根据内存的热量的与触发角的关系表格,查出下一周波应控制的触发角,以此驱动可控硅。恒电流制仪的响应速度较快,操作简单,成本较低。

图3 恒电流监控仪系统框图

由于恒电流监控仪采用了微处理机,因此能实现焊接电流有效值的计算和可控硅触发角的精确控制。恒电流控制的精度可达到2%。

恒电流监控仪只控制焊接电流参数,并与电流设定值保持一致。因此选择合适的电流设定值则是本监控方法的关键。电流设定值应结合钢桶结构、材料特性和生产条件,经多次工艺试验而选定,并与焊接时间、电极压力和电极直径相匹配。只有这样才能获得满意的监控效果。

恒电流控制的特点是在电源电压波动和焊机回路阻抗变化时,可以稳定焊点熔核尺寸。当电源电压在300至450V之间变化,恒电流仪可维持焊接电流不变,保证焊点熔核基不变;若无恒电流控制,则焊接电流随电压增加,熔核尺寸产生较大变化。

2.能量监控技术

①监控原理

能量监控原理是建立在焊接区的焦耳热为熔化金属并形成焊点的唯一热源的基础上。当生产条件一定时,可以假设焊点的散热情况基本一致;此时焊接区释放出的热量越多,形成的焊点的熔核就越大。因此将焊接区的热量作为焊点熔核大小的判断。

焊接区释放出来的热量为:

…… (4) …… (4)

式中 Q——热量(J);

Iw——通过焊接区的瞬时电流值(A);

R——两电极间的总电阻(Q);

U——两电极间的电压(V);

t——通过焊接电流的时间(s)。

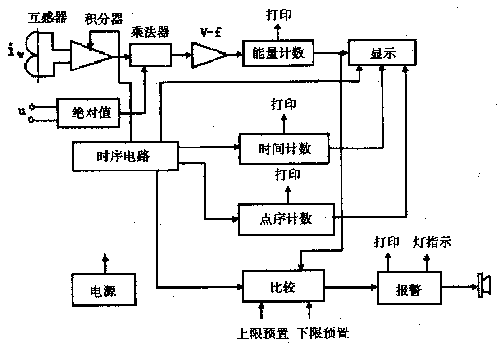

②监控仪器及方法

能量监控仪是按公式(4)设计和制造的。它由电流传感器、积分器、电压传输线和绝对值电路、乘法器或平方器、V-f变换器、整形电路、计数器、显示器和时序电路等组成。图4为能量监控仪的功能方框图。

图4 能量监控仪的功能方框图

该监控技术有两种监控方式:在电流因素易变、电阻不易变的场合,可选用/i:dt的方式;对电极压力易变和有分流的场合可选J i-wudt的方式。

在监控之前,应进行工艺试验,结合钢桶结构和生产条件,选择合理的能量计数控制范围,凡超出控制范围的焊点应怀疑其质量。

|