|

双工位钢桶氦质谱检测系统的开发

上海贤日自动化设备有限公司 张和毅

双工位钢桶氦质谱检测系统是我们公司开发的国内第一条钢桶氦质谱检漏系统,对我国钢桶包装行业的发展具有前瞻性的开发意义,此套系统包含自动上料、机械手自动夹持、自动定位、真空箱自动密封、真空泵组自动抽空、检漏仪检漏显示数据并判断合格与否、自动卸料等全方位全自动化生产系统,整套系统结构紧凑,自动化程度高,采用PLC 控制,触摸屏操作,参数设定调整操作方便。整机可以直接集成与钢桶制造流水工作生产线。

一、双工位钢桶氦质谱检测系统性能和特点

1. 整机采用PLC 系统,对钢桶上料、定位、检测、卸料等进行监控和控制。

2. 整机结构紧凑,自动化程度高。采用人机界面触摸屏智能化操作,参数设定调整方便、简单。

3. 双工位四只机械式手臂,内侧采用聚氨酯缓冲保护并夹取钢桶,立体式空间位移准确移动钢桶精确定位。

4. 特殊设计的密封托盘,可实现托盘与真空箱快速可靠安全密封。

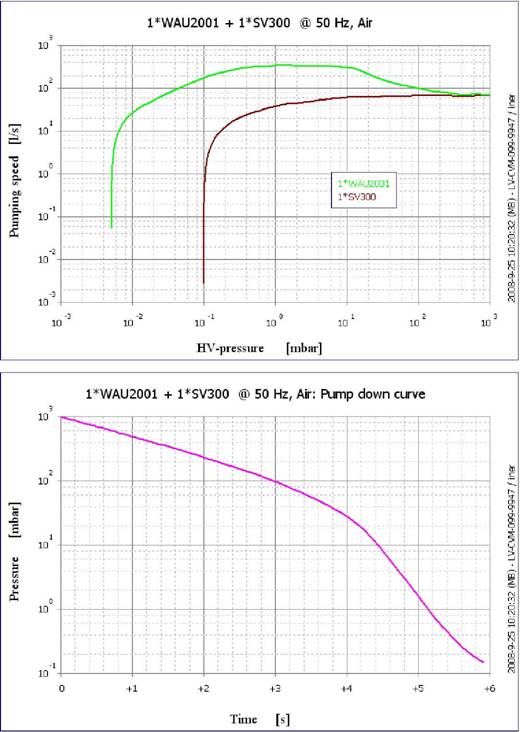

5. OERLIKON LEYBOLD VACUUM( 欧瑞康莱宝)真空泵组可对310L真空箱在内置钢桶状况下5 秒内抽空至15mbar ,氦质谱检漏仪对氦信号的反应时间<1s,系统抽空、检漏、破空时间短,联动性紧凑稳定性强,保证了钢桶制造生产 线要求,每只钢桶快速检测节拍最快可达12s。

6. 适合于钢桶的整体漏率检测,并能够集成于钢桶全自动化生产线。

二、双工位钢桶氦质谱检测系统的优点

1. 整机结构紧凑检测性能稳定可靠。

2. 对钢桶漏率的检测准确。

3. 自动化程度高,有利于对钢桶整个制造、检测生产线实行监测和管理。

4. 双工位机械检测钢桶节拍周期短,适合大批量连续生产。

5. 采用OERLIKON LEYBOLD VACUUM( 欧瑞康莱宝)国际一流真空泵组和检漏仪,保证系统的稳定可靠。

三、工艺过程

1. 通过自动上料提升机(见图1)将钢桶装载并提升到输送堆积滚筒(见图2)上。分两个工位工作由止档器(见图3)和顶升移载机构(见图4)完成。

2.机械手(见图5)夹取钢桶,通过气缸的作用将钢桶平行移载到真空箱(见图6)下部,真空箱座由顶升气缸推至钢桶底部,机械手松开。真空箱座顶升气缸将钢桶顶升至真空箱座与真空箱密封。

图5

|

图6 |

3.打开真空阀对真空箱进行抽空、检漏。检漏仪判断合格与否,最后再次PLC 判断钢桶是否要被自动剔除检漏系统。注:因为整套检漏系统采用双工位,PLC 程序设计上实行的是统筹时间计算方法,工作时一个工位在进行抽真空、检漏、破空等等情况时候、在另一个工位处进行上料等工作,整体上使得系统紧凑、快捷。

四、系统机械部分简述

1.钢桶输送机:钢桶输送机设计上全部采用堆积式滚筒,这种结构可以防止钢桶在运行时碰撞带来的二次损伤,大大保护钢桶检测前后的完整性。

2.气缸的运用:上料提升、止档器、顶升移载、夹持机械手、轨道平移机构、钢桶顶升机构等等我们采用了多种类型气缸的结构,气缸的广泛运用使得整个系统传动精准、稳定。

3.轨道运用:导轨使得机械运行更加的流畅、协调。

4.机械手的运用:机械手往复90°旋转运动时,为了减少机械手旋转带来的振动和不稳定性,我们在设计时的增加缓冲结构(如图7),此种材料为聚氨酯。聚氨酯我们还运用在机械手内侧(如图8),这样的设计是为了保护钢桶,防止在夹取时对钢桶造成不必要的二次损伤。

五、真空部分简述

根据详细而准确的计算我们选用了莱宝SV300 单级选片泵和WAU2001 罗茨泵,真空泵组。抽速曲线如下。

|