|

200L闭口钢桶透气口翻边问题的探讨

四川省自贡市粮油机械厂 余明可

摘要:200L闭口钢桶(以下简称钢桶)透气口的成形为一带凸起伏的孔翻边,常出现突缘裂口等加工缺陷。教科书和设计手册对于孔翻边的有关问题论述极少。常要由几次试验确定翻边模的设计,因而加长了冲模制造周期。为了提高工作效率,增加经济效益和社会效益,笔者参考了有关文献,并结合自己在实践中的体会,试就钢桶透气口翻边问题及其参数的计算作一介绍和探讨,以期得到同行点拨,共同提高。

关键词:钢桶;透气口;翻边

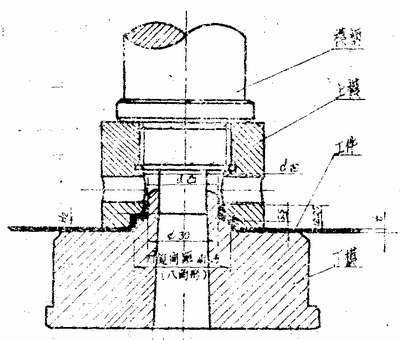

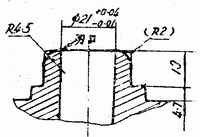

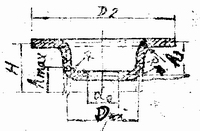

钢桶透气口的成形实为一带起伏的孔翻边,即将平板坯的钢桶桶盖,在起伏拉延的伺时,冲予留孔并将其扩成带有竖直边的透气口。笔者工厂的钢桶透气口形状及尺寸和模具见(图1)。经过探索和研究,钢桶透气口翻边出现突缘裂口的现象已基本消除。

图1 钢桶透气口冲予留孔、翻边一次成形模

一、裂口产生的根本原因——应力和应变

常识先知,完整的突缘产生裂口,一定是力作用的结果,那么,孔翻边时应力状态和应变是怎样的?

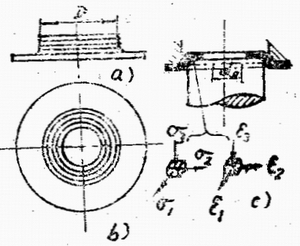

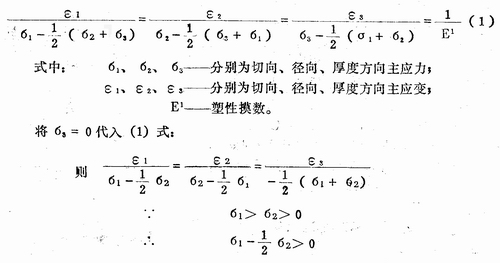

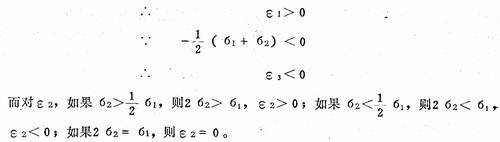

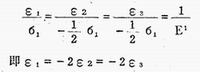

笔者曾在予冲孔周围画出若干等距离圆环(见图2b),翻边后发现圆环之间的距离变化不大,但圆环本身却大大地伸长了(见图2.a)。通过对翻孔壁上取下的单元体进行应力分析(见图2.c),可以知道金属材料在切向和径向都受到拉伸应力,以切向拉伸应力为最大,而在板厚方向上的应力则近似地认为等于零,即: σ1>σ2>O, σs=O。根据全量应变理论:

图2

可见,孔翻边时,金属材料的切向变形最大,恒为正。在翻孔突缘的顶部切向拉应力达最大值,而径向拉应力等于零,即σ2= O,此时呈线性拉伸状态,式(1)则为:

因此,孔翻边是一种以伸长变形为主的变形。

由于冲模设计不合理,参数选择不当,材质变化等原因,翻边时即可造成切向主应力达到和超过断裂应力σd、即仲长变形达到极限应变εmax,此时就产生裂口。

二、影响翻边变形程度的因素

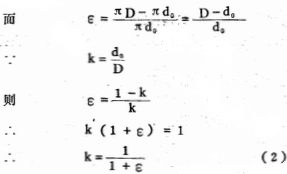

(l)翻边系数k

予冲孔直径与翻边凸缘中性层直径(见图6)之比,即do/D=k,称为翻边系数。它表示了孔的变形程度。对于低碳钢,k =0.74~0.87;kmim=0.65~0.71。笔者工厂钢桶透气口冲模原予冲口尺寸为d。=φ19.5,则k=0.624,时有裂口产生;当改do=φ21后,则k=0.672,改进效果明显。

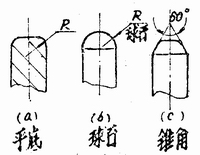

(2)翻边凸模形状

翻边凸模形状(见图3)对翻边极限有影响。顶面为平面的凸模不好;球底凸模能提高加工极限,减小翻边系数k;顶角是60°的圆锥凸模和球底凸模相近。顶角小也能提高加工极限,k亦可取小值。这是因为采用锥角凸模和球底凸模是使孔圆滑地胀开的,而采用顶面为平面的凸模则是使孔急剧地胀开,因此,容易开裂,但锥角凸模和球底凸模亦有使凸模行程加长的缺点,选择时应抓住主要矛盾。笔者工厂透气口冲模为拉延、冲孔和翻边一次成形复合模。其翻边凸模又是冲予留孔凹模(见图4),是中空的,不可能做成球底模。考虑到行程因素及冲裁刃口强度末做成锥角凸模,而采用的平面凸模。如图4所示,原。R=2,时有裂口,在R=4.5,效果极佳。

图3

图4 翻边模

翻边凹模直径d凹和凸模直径d凸(见图1)之差的一半为翻边间隙Z,即:

Z=(d凹-d凸)/2

如前述,翻边凸缘的应力状态为双向拉伸,近似认为沿料厚方向的应力等于零。当较大地缩小翻边间隙时,在翻边过程终了阶段,就使坯料外圈仿佛套了一个紧固的刚性环,从而限制裂纹的产生。此时,金属材料沿料厚方向承受很大的压应力,显然,这种应力状态的转变将使材料的塑性提高,即ε↑。

所以ε↑,则k↓,即减小翻边间隙Z可以用小k值。

另外,翻边间隙的减小,ε增大的结果使材料变薄,可以使翻边的突缘增高,即等于使予冲孔直径d。减小,由k=d。/D,k↓,即do↓。因此,减小翻边间隙可以用小k值。

(4)予冲孔毛刺方向

孔翻边时,突缘外侧切向变形最大,拉伸应力也最大。因此,将予冲孔毛刺面放在翻边突缘的内侧,即冲孔方向和翻边方向相反,可以降低k值。同理,对冲孔毛刺进行修整也可以降低k值,因为,消除了毛刺,减少了应力集中,从而也就不易开裂。

(5)材料性能

根据式(2),k=1/(1+ε),可知塑性好的材料其ε↑所以k↓。实践证明,进口钢板比上钢板比太钢板好。太钢板中含碳量为0.12时,在模具未进行全面改进时,翻边裂口几乎达20%。

另外,材料在塑性变形中的硬化程度,即硬化指数n要对翻边变形有影响。n值大的材料,在同样变形条件下,可使变形均匀,并具有减少毛坯局部变薄和增大极限变形程度的作用,其塑性变形稳定性好,不易出现局部的集中变形和破坏。

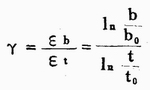

再者,板厚方向性系数γ——即板材在拉伸试验中伸长达20%时,宽度应变εb与厚度应变εt之比,即:

式中:b、b。、t、t。分别为变形前后试样的宽度与厚度。

γ>1的材料,即材料在宽度方向比在厚度方向还容易产生变形。这样的材料也可以有较小的翻边系数。

(6)板厚t

国产钢桶专用板的厚度及公差为1.25±0.09,当公差为上差时对翻边有利,因为材料扮相对厚度t/d。大者,可以有较小的k值。假定d。不变,则随着厚度的增加,材料在发生断裂前的绝对伸长也愈大,即不易拉裂,故k值可以降低。

三、参数计算

(1)翻边间隙Z

透气口翻边的正常间隙应取z≥t,t为名义料厚。这样,退料容易,也可减小对凹模的磨损,并且对于因定位偏差而引起的翻边周边高度并不敏感,从而也就减小了出现翻边高度超差的可能性。

图5

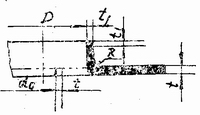

因透气口翻边后还要进行小螺圈锁口,故可对翻边筒壁的垂直度要求降低。笔者工厂取z=1.6>t=1.25,实践证明效果好。若要求翻边筒壁垂直或对翻边直径有较严公差要求时,翻边间隙宜采用z =O~0.9t。如图5、假定孔翻边时,在予冲孔周围的正方形为t×t,翻边后则为t1×t1,则有:

对于低碳钢k=O.74~0.87,则t1≈0.8~0.9t,故取Z=0.8~0.9t。

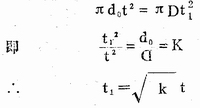

(2)翻边模工作部分尺寸的确定

如图1。透气口翻边,固有小螺圈锁装工序的二次冲压,故孔径要求不严,为自由公差,公差范围较大。这时因选用Z≥t,故翻边时凸模瞎损很大,而凹模磨损很小。因此,对尺寸注内孔者,应将透气口自由公差的40~80%留给凸模,包含在凸模名义尺寸内;对尺寸注外径者。应将透气口自由公差的20%留给凹模,包含在凹摸名义尺寸内。即对于名义尺寸注内孔者:

(3)予冲孔径的计算

①、凹模圆角尺较小时用下式:

d。=CDpi-2h

式中:h——翻边高度(见图6);

Dpi——透气口中性层直径;

C——系数,见下表

Dpi/t |

C |

>60 |

1.0 |

60~40 |

1.0~1.03 |

40~20 |

1.03~1.08 |

<20 |

1.08~1.24 |

计算出的须用公式Kmin≥d。/Dpi=0.65~0.71进行验算。若小于此值时,则应调整翻边高度h,使之减小。对于钢桶透气口翻边,因必须调整h,为此需进行予拉延。

②、凹模圆角R较大时,则按弯曲中性层展开,即:

d。=Dpi-2h+0.86Rpi

式中:Rpi——圆角处的中性半径(见图6)

(4)予拉延深度计算

从透气口图(见图1)可见若按(5)式和(6)式进行计算后得出的予冲孔径值是相当小的,满足不了Kmin的要求。若就此进行翻边设计必成废品。为此必须进行予拉延。翻边予拉延深度可按下式计算(见图6):

H1=H-hmax+R

笔者工厂予拉延深度为5.5~6,效果较好。

图6 翻边予拉延计算

四、结论

1、钢桶透气口翻边是一种以切向仲长变形为主的变形。模具设计时若结构欠妥,参数计算不当,就会造成切向主应力达到和超过材料断裂应力σd,即切向伸长变形达到极限应变εmax的情况,因而产生裂口。

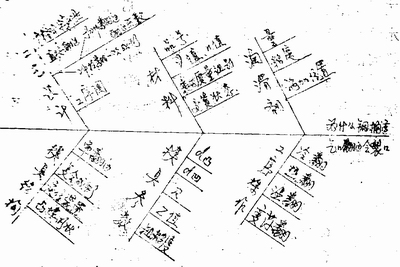

2、影响翻边变形程度和质量为多种因素的综合。设计、制造、生产各过程应全面考虑,综-合治理(如图7所示)。

图7 钢桶透气口翻边一次性工艺设计与模具设计应考虑的问题

3、为了一次性完成工艺设计与模具设计,减少模具制造周期和浪费,增进经济效益和社会效益,对影响翻边的各参数必须进行精确计算。

参考文献

|