|

钢桶桶身板边胀筋“二合一”机(1)

西克

一、扳边机与胀筋机的作用

钢桶桶身的扳边与胀筋属桶身整形工艺。设置桶身整形工艺一是制桶工艺本身的需求,如扳边工序的设置,其目的是为桶身与桶顶底盖的装配提供条件;二是钢桶作为包装容器,必须具备必要的刚度及强度,以满足运输和储存的需要。钢桶生产中特有的扳边与胀筋机便是为达到上述要求而设置的。

最初的扳边和胀筋设备是三机联动式的扳边机和胀筋机(小筋机在本文不涉及)。当然还有更原始的扳边和胀筋设备。随着制桶技术的发展,出现了扳边和胀筋“二合一”,直至扳边、胀筋、轧小筋“三合一”的钢桶桶身整形设备。整形设备由最初的机械传动发展到采用机电一体化液压驱动、液压机械混合驱动等高技术形式。

本文主要介绍的是液压驱动的桶身扳边胀筋“二合一”机,并对旧式的三机联动式. 的扳边机和胀筋机作了简单介绍,以便于比较新、旧桶身整形设备之间的优劣。

二、三机联动中的扳边机与胀筋机

(一)扳边机

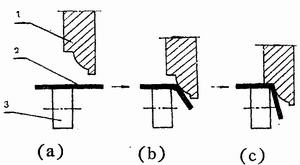

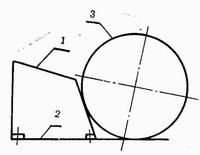

该类型的扳边机采用传统机械旋压成形。其扳边过程见图1。

从图1可以看出,桶身由前道工序送入扳边机后,下滚轮带动桶身转动,在凸轮的作用下上滚轮绕一圆心对桶身施压扳边。完成扳边后,在复位弹簧和凸轮的操纵下,上滚轮抬起,扳好边的桶身则在推桶气缸作用下转入下工序。

图1 扳边机扳边过程示意图

1-上滚轮;2-桶身;3-下滚轮

该种型式的扳边机,调整两端扳边滚轮之间的相对距离,即可对不同高度的桶身进行扳边。扳边值的大小也可根据要求进行调整。另外,只要不妨碍上滚轮沿圆心作圆弧方向的进给与退出,扳边机可对任意直径的桶身进行扳边。因此,这种扳边机适用于多品种及不同批量的生产。另外,由于其工作节拍可达6只/分钟,因此,普遍用于200L桶平卷边流水线。

这种扳边机也有其致命的缺点。如果扳边机两端扳边滚轮传动系统存在差异,或两端传动副磨损不一,两端扳边滚轮运动不同步,从而引起桶身两端扳边尺寸产生差异。另外,这种施压扳边方式还易使桶身两端产生波浪形扳边。这些扳边缺陷,严重影响后面装配工序的装配质量。因此,在正规化的七层圆弧卷边中,这些型式的扳边机不能满足七层圆弧卷边对桶身扳边尺寸形状的严格要求。

(二)胀筋机

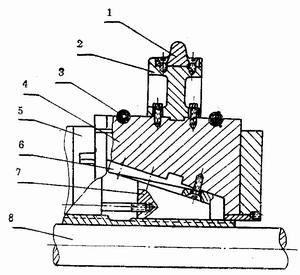

该种型式的胀筋机采用机械传动。其工作部件装配见图2。

图2 旧式胀筋机工作部件装配图

1-胀筋块;2-胀筋块座;3-滑块复位弹簧;4-滑块;;5-滑块导轨;6-耐磨块;7-楔形块;8-拉杆。

其工作原理是:胀筋开始时,拉杆8向右移动,从而带动楔形块7右移,楔形块7带动滑块4(共8块)沿径向外移,从而由胀筋块完成对桶身的胀筋过程。完成涨筋后,拉杆左移,滑块4在复位弹簧的作用下复位。图中滑块导轨作用有二:一是在轴向为滑块止位,使其不产生轴向位移;滑块导轨上开有方槽,用来导正滑块4的移动方向并保证圆周方向上8个胀块的相对位置正确。耐磨块6固定于滑块4上,用青铜制成8块,起摩擦副的作用。

由图2可以看到,由于楔形块与耐磨块之间是滑动摩擦,且桶身胀筋所需力较大,为减小电机功率,一般在胀筋结构中采用楔形块(见图3)。楔形块大端相邻固定于连杆上,使得施力源——凸轮,在升程中先胀出1条筋,再回程时再胀出另1条筋,即分两次胀出两条筋。

图3 旧式胀筋机楔形块

为满足使用要求,楔形块一般用45号钢锻打制成,八方斜面处应热处理至HRC40以上。

这种胀筋机工作时,桶身由送料小车送入。因此,设备运行前,应调整送料小车的高度,以保证所送桶身轴心线与胀筋机拉杆中心线重合。若两者不重合,则桶身胀出的筋是斜的。一般情况下,用户对大筋的尺寸和形状要求不高,因此,这种形式的胀筋机能满足使用要求。另外,两条筋虽需两次胀出,但仍能保证较高的生产速度,达6只/分钟,仍能满足流水线的节拍要求占

三、桶身扳边胀筋“二合一”机

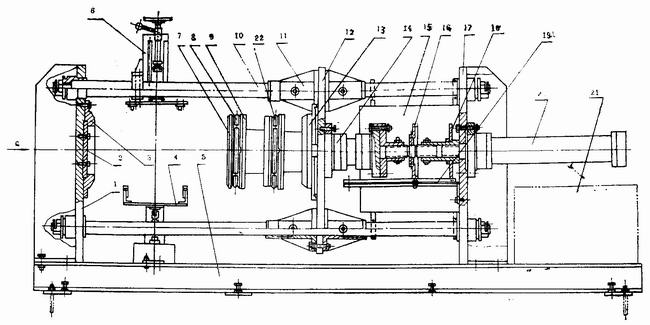

图4所示为目前较流行的一种“二合一”机。

图4 桶身扳边胀筋“二合一”机

1-左侧立板;2-扳边盘定位块;3-左扳边盘;4-下夹爪;5_底座;6-上夹爪;7-导向盘;8-胀筋块;9-滑块座;10-导柱(共4根);11-滑套;12-滑动立板;13-右扳边盘;14-胀筋油缸;15-控制柜;16-调距手柄;17-右侧立板;18-示距圆盘;19-光电开关固定架;20-扳边油缸;21-液压站;22-后胀筋块。

该机用可编程序控制器(PC)和无触点感应开关组成控制系统。机械、液压、气动、电器四部分各司其责。该机具有运行平稳,操作简便, 噪音小的特点。

由图4可以看出,左扳边盘3通过定位块2固定于左侧立板上。右扳边盘固定于滑动立板上,胀筋块8(共两组计12块)通过两个滑块座固定于滑动板上。在液压油缸——扳边缸的作用下滑动立板12可通过滑套11在导柱10上,来回滑动。

液压胀筋油缸14用于驱动胀筋块在斜楔作用下径向进给,完成胀筋工序。示距圆盘18用于对固定于固定架19上的光电开关提供位置信号。调整凋距手柄16可调节左右扳边盘之间的距离。可通过手柄调节上夹爪6的终点工作点。调节下夹爪4支架上的垫片厚度即可调整桶身轴心线高低, 以便在工作时,使桶身轴心线与扳边盘轴心线重合。导向盘7用于导正桶身,以便胀筋部分顺利进入桶框内。左右扳边盘各自带有导向斜度,对进入扳边盘的桶身进行引正,并对桶身圆度少许缺陷作事先修正,从而减少扳边废品的产生。

整台机床的液压回路由液压站21提供。

下面,分别对。二合一”机的使用规程、事项,气液回路作一说明。

1.“二合一”机使用规程

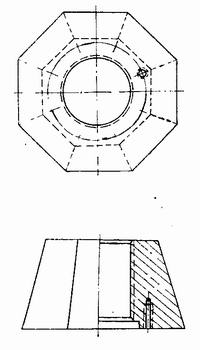

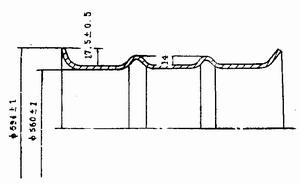

该“二合一”机是按以下程序完成图5所示桶身整形要求的。

送料进→夹紧机构进→送料退(扳边油缸进)→胀筋缸进→胀筋缸退→扳边缸退→夹紧机构退

图5 桶身整形要求

①送料 送料机构简图见图6。

图6 "二合一”机送料机构

件1用螺栓固定于件2上,件1与件2的相对位置可调节。送料架由长行程双作用气缸驱动。

②夹紧

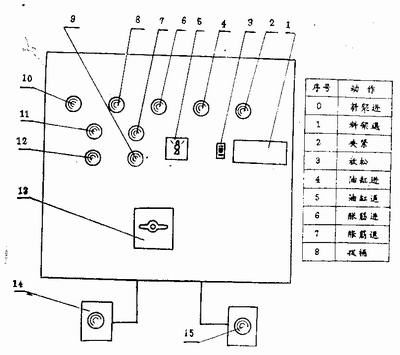

钢桶送进后,点动操作时,将图7电控箱面板上拨码盘SA2转到2号(夹紧),然后按下SB5或SB6中任一个按钮即可实现夹紧机构夹紧桶身。将拨码盘拨到3号(放松),按下SB5或SB6按钮则夹紧机构松开桶身。自动时,由安装在送料终点上的感应开关发出信号,夹紧机构夹紧。翻边(扳边)缸退后,感应开关发出信号,夹紧机构松开桶身。

图7 “二合一”机电控箱面板

1-手动工况选择铭牌;2-超温指示灯(H1);3-拨码盘(SA2);4-加热指灯;5-选择开关(SAI);6-电源指示灯;7-控制电源启动钮(SB2);8-控制电源指示(HLI);9-总停(SBl);10-主电机运行指示(HL2);11-主电机启动(SB4);12-主电机停;13-总电源开关QS1);14-启动钮SB5;15-启动钮SB6。

|