|

钢桶卷边计算及特性(1)

云南省建水县金属包装容器厂李贵祥

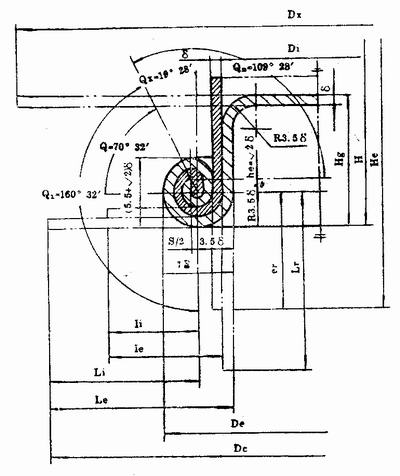

钢桶卷边部位的展开尺寸计算正确与否,关系到卷边滚轮设计的成败和卷边质量的优劣。因此,在讨论滚轮设计和确定钢桶各部件几何尺寸的过程中,有必要对卷边部位的展开长度计算进行讨论及说明。不同的卷边结构有不同的计算方法,这里将讨论三重式圆卷边结构如图1。

图1 三重式圆卷边结构

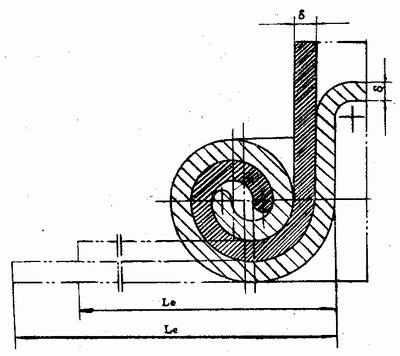

虽然不同卷边结构,其卷边展开长度的计算结果不同,但有一点可以肯定:不同结构卷边形式的展开长度将是不同系数与被卷料厚的乘积,如图2。

图2 卷边末压实状况的计算图示

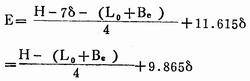

钢桶圆弧卷边处的长度计算公式为:

Ie=(3.5+2.75π)δ=12.139δ

Le=(4.5+5.57π)δ=22.564δ

式中:δ-卷边料厚。

除了上述计算方法外,还有一些影响确定卷边尺寸的因素:

1.同一品种桶顶底及桶身,按同样方法计算,其展开长度总是能够匹配的。

2.在卷边成形曲卷过程中,滚轮与卷边及卷层之间应有一定的间隙,才能实现材料的塑性滑动。因此,实际展开长度,要略大于理论计算展开长度。

3. 由于滚轮与卷边问存在着磨擦,致滚轮磨损,故滚轮的开口会增大,曲线会增长。因此,有必要把卷边长度的理论计算值修正性地增大一点,以提高滚轮的适应性。

4. 由于滚轮加工误差的存在及被卷板料材质的变化等多种因素的影响,,被卷板料在卷边过程中出现局部压缩的现象,因此,要求实际长度略大于理论长度,卷边才能达到预定的层数。

5. 要求卷边压得严实可靠,中心部位则留有充填密封胶的间隙。因此,可采用增大理论计算长度来实现这一目的。

6. 卷边展开长度的计算范:围相对较窄。被卷料厚一般0.35-1.5mm。卷边后的层数不大于8层。采取适当增大被卷料厚系数的方法来增大理论计算长度是可取的。

7. 在实际卷边过程中,由于受高达18t滚压力的作用,会将被卷材料压得更密实,因此,要适当增大理论计算长度。

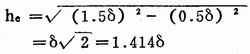

8. 当采用略薄于8的代用板料δx,生产相似卷边结构的钢桶时,可用逆运算法分别求得卷边结构的Le和滚轮的曲面半径及槽宽尺寸。依据实际计算结果设计和制造滚轮时,同时进行相应的调整,可使改变料厚后的卷边达到相同效果,如图3。

图3

基于上述原因,卷边部位的展开长度理论计算与依经验适当增大相结合,才能适应实际卷边的需要。为此,一般卷边部位展开长度计算的中性层系数取为0.5。实践证明,采数计算出展开长度值已带有修正性质,故不再需要进行修正,可直接用于实际生产中。

下列各计算式中的代号含意及主要计算,在不同附图中已示出。请参照各图阅读,不另加说明。

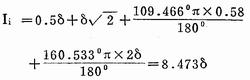

一、基本计算

1.

2.因为 cosφ=0.5δ/1.5φ=0.5/1.5=0.333

所以 φ=70°32′

3.φx=90°-70°32′=19°28′

4.φ1=90°+70°32′=160°32′

5.φ2=90°+19°28′=109°28′

二、钢桶卷边展开长度的计算

1.桶身翻边长度的计算

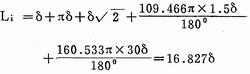

①

② Ie=2.5δ+Ii=2.5δ+8.473δ=10.973δ

2.桶顶底成形凸缘长度的计算

①

② Le=3.5δ+Li=3.5δ+16.827δ=20.327δ

即 Ie=10.973δ

Le=20.327δ

当δ=1.5mm时

Ie=10.973×1.5=16.46mm

Le=20.327×1.5=30.49mm

当δ=1.2mm时

Ie=10.973×1.2=13.168mm

Le=20.327×1.2=24.392mm

三、桶身板展开长度及有关成型的计算

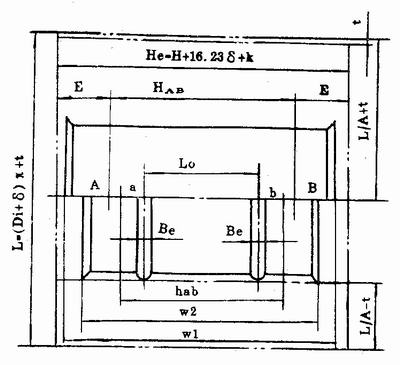

1.桶身板展开长的计算 桶身板展开长依桶身计算中径和焊接时搭接宽度而定。

桶身展开长度L可按下式计算:

L=(Di +δ)π+t

式中:t-桶身焊接时的搭接宽度(mm)。Di和δ见图1所示。

例:已知 Di=498(mm),δ=1.5(mm) ,t=12(mm)

L=(498+1.5) ×3.14+12=1581 (mm)

2.桶身展开板宽的计算 桶身板展开宽依钢桶外高,卷边卷绕长度、胀筋、滚轧波纹缩短总量确定的。可按下列步骤进行计算。如图1所示, 已知H,求He

① er=Li+90°π×2δ/180°=8.473δ+3.142δ=11.615δ

②桶身板宽的计算

He=H+2er-7δ+K=H+2×11.615δ-7+K=H+16.23δ+K

式中 K-滚压桶身环筋和波纹缩短总量或胀筋缩短量(mm)。

例: 已知 H=800(mm),δ=1.5 (mm),K=6,求He

He=H+16.23δ+K=800+16.23×1.5+6=830.345mm

3.胀筋及压波纹缩短量的测算法 在桶身成型中,胀筋和滚压波纹会使其轴向长度缩短。随筋高和波纹深度的增加,缩短量相应增大。准确测定缩短量是工艺尺寸计算及设备调整的关键。当更换不同规格胀头或改变筋高,改变桶身材质或板厚时,需要重新测定缩短量。

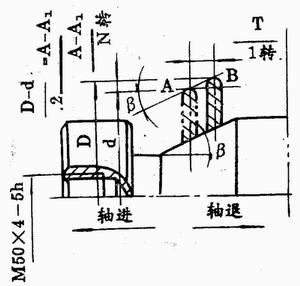

胀筋和轧波纹缩短量直接测量法,即在胀筋或轧波纹前后,沿轴向某-)母线上测量相关两个点A、B(a、b)而获得差值的一种方法如图4。

图4 胀筋成型缩短测量原理图

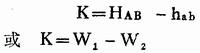

缩短量K按下式计算:

例: 已测得HAB=615 (mm);hab=597 (mm),求K

K=HAB-hab=615-597=18 (mm)

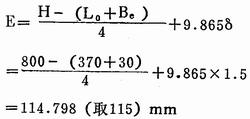

需确定AB点的位置时,E按下式计算:

将桶身卷边部分的展开长度er=11.615δ和Ho=H-7δ代入上式中得:

例:已知 H=800(mm), Lo=370 (mm),Be=30 求E

④胀筋头调整时的计算

胀头调整的主要目的:一是为了确保筋高符合图纸要求;二是在筋高调至符合要求后,能迅速测量出胀筋缩短量。以便作某些协调计算与调整。

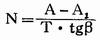

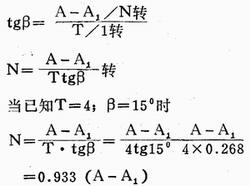

具体调整时,先把胀轴调到某一适当位置,然后试胀桶身。测得筋高Al与要求的筋高A相比。当A1小于A或大于A时, 胀轴要作调进或退出,胀轴要转动。胀釉转数N按下式计算:

式中,N-胀轴转数。当N为正值时, 胀轴作调进转动,当N为负值时,胀轴作退出转动多单位为转;T-胀轴调节螺母的导程或牙距(mm/转);β-胀轴与胀块配合斜角(即锥角之半)(度);:A、A′-分别表示要求筋高和实测筋高(mm)。

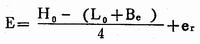

公式的推导见图5所示,基本关系已示出。

图5 筋高调整原理图

在直角三角形ABC中,

例1.已知β=15°;T=4; A=12.5;测得A1=10.89;求N。

N=0.933( A- A1)=0.933(12.5-10.89)=1.502周

即把轴胀按调进方向旋动1周半即可。

例2.已知β=15°;T=4, A=12.5;测得A1=13.84;求N:

N=0.933 (A-A1)=0.933(12.5-13.8)=-1 25周

即把胀轴按退出方向旋动1周后,再转过90度角即可。此时,应注意消除调节螺杆与螺母的配合间隙。

由上述计算得知:在实际调整胀头时,最好是使筋高从小至大地调整,较为恰当。这样能杜绝筋高调整过程中产生不合格品。

|