|

200L钢桶注入口和透气口螺圈锁装工艺及模具改进

清江金属容器厂 尤为民

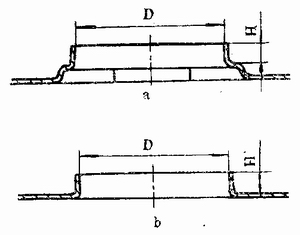

以前,我厂的200升小开口钢桶桶顶注入口和透气口螺圈的锁装工艺是这样的:先冲孔翻边并压出八角凹穴(如图1-a所示),然后进行螺圈锁装。在锁装过程中,经常出现螺圈的八角凸缘与前道工序中成型的桶顶的八角凹穴错位。锁装后进行气密试验时,封闭器渗漏率较高。造成渗漏的原因是:螺圈与桶顶的相对位置是凭肉眼观察确定的,难以保证定位的准确性。

图1 冲孔翻边后的形状

a.改进前 b.改进后

为此,我们在模具结构上作了适当的改进。在进行冲孔翻边时(如图1-b所示)取消了先压八角凹穴,然后再进行锁装螺圈的工艺,在生产中新工艺获得了比较满意的效果。具体工艺介绍如下:

桶顶成型后,利用冲孔翻边模在桶顶上冲压出图1-b所示的形状(翻孔的高度和内径与原工艺的相应尺寸相同),再经锁装模,将螺圈锁装成型,并在桶顶上压出相应的八角凹穴,防止螺圈在外力矩的作用下转动。这种工艺的特点:锁装和压八角凹穴一次成型。实现了在同一工位上进行螺圈的八角凸缘的定位和桶顶八角凹穴的压形。实际上是利用螺圈的八角凸缘作凸模冲压出桶顶的八角凹穴,从而保证了定位的准确性。现工艺不仅提高了生产效率,而且使废品率得到了控制。

现分别介绍改进前的冲孔翻边压八角凹穴模和改进后的锁装模(兼压八角凹穴)的结构和工作过程。

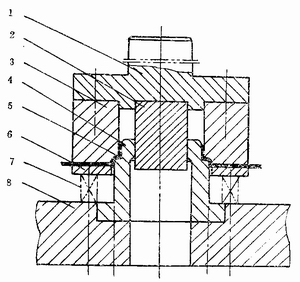

原冲孔翻边压八角凹穴模的结构如图2所示。桶顶利用定位销定位(图中未画出)。滑块下行,冲孔凸模2与凸凹模4首先接触,将桶顶欲翻边部位冲出一小孔。滑块继续下行,工件5随同凹模3和卸件板6一起下行,通过凹模3和凸凹模的作用,将小孔翻成直壁孔。最后, 凸凹模4的外八角形和凹模3的内八角形将桶顶压成图Ia所示的八角凹穴。滑块上行,卸件板6使工件离开凸凹模4,取出工件,一个行程结束。

图2 透气口冲孔翻边压八角凹穴模

1-模柄;2一中孔凸模;3-凹模;4-凸凹模;5-1件;6-卸件板;7-弹簧;8-下模座。

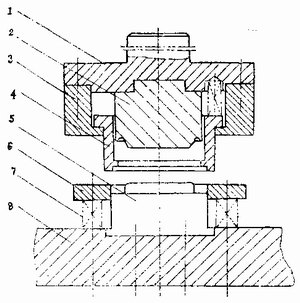

改进后的锁装模结构如图3所示。首先将螺圈置于定位模芯5上,进行中心定位,利用卸件板6中间的腰圆孔的直线段进行角度定位。滑块下行,压型凹模4首先接触工件,并与卸件板6一起下行。随着滑块的继续下行,弹簧的弹力越来越大。通过螺圈的八角凸缘与压型凹模4的作用,在桶顶的相应位置成型八角凹穴。螺圈的圆周上部(无螺纹部位)在锁装凹模2的作用下圈成圆形,将桶顶钩住,滑块到达下死点,完成了螺圈的锁装和八角凹穴的成型。滑块回程,在弹簧?的作用下退件板6将工件顶出。取出工件,完成锁装工作。

图3 透气口锁装模

1-模柄;2-锁装凹模;3-固定圈;4-压型凹模;5-定位模芯;6-卸件板;7-弹簧;8-下模座。

在模具制造和生产中须注意以下两点:

1.透气口锁装模上弹簧的倔强系数必须大于下模弹簧的倔强系数。这种结构也适用于注入口螺圈的锁装。

2.在生产过程中,注意螺圈八角形胀形区的任一对角不能与钢桶直径相重合。要求与GB325《包装容器 钢桶》所示位置一致,在卷边受冲击时保证封闭器仍具有良好的密封性能。在运输过程中它对密封钢桶桶口具有很重要的意义。

|